一种气凝胶材料高效液相疏水改性的方法与流程

本发明涉及一种气凝胶材料高效液相疏水改性的方法。

背景技术:

1、气凝胶是一种具有纳米多孔网络结构的特殊材料,具有低密度和低导热系数等优点,目前在热防护领域以及新能源汽车领域受到广泛关注与应用。在实际使用中,气凝胶的多孔结构,使其易吸收和吸附空气中的水分,这对气凝胶的隔热性能产生较为负面的影响,因此具有良好的疏水性能使气凝胶材料在长期的使用与储存中保持稳定优异的隔热性能。在气凝胶材料的生产制备中,对气凝胶材料实施疏水化处理是极为重要的步骤。

2、在已知的技术中,疏水化处理包括在气凝胶干燥前改性、干燥后改性以及干燥过程中改性。干燥后改性主要是将气凝胶放置在气态疏水剂环境中,由于疏水剂直接与气凝胶接触,对气凝胶造成一定破坏,导致隔热性能降低,且改性效果不完全。干燥过程中改性主要是在超临界乙醇干燥过程中加入疏水剂,该改性过程时间长,需24~72h,且温度和压力要求高,安全隐患大。干燥前改性主要是疏水剂加入前驱体共凝胶或者将湿凝胶浸泡在含有疏水剂的有机溶剂中,该改性过程时间长,需24~72h,需要多次换液,需使用大量的改性剂和溶剂,产品阻燃性能下降。上述改性方式在实际大批量生产过程中,严重制约了生产效率,生产成本较高。

技术实现思路

1、针对上述存在的问题,本发明提供一种气凝胶材料高效液相疏水改性的方法,通过缩短改性时间以提升气凝胶材料生产效率,有效降低生产成本,提升产品在行业中的竞争力,并且所制备得到的气凝胶材料具有优异的隔热、阻燃、疏水等性能,在新能源汽车等诸多领域有广阔前景。具体技术方案如下:

2、一种气凝胶材料高效液相疏水改性的方法,包括以下步骤:

3、步骤一:湿凝胶的制备

4、将硅酸乙酯和乙醇按照一定比例进行混合,搅拌5min,搅拌均匀后加入去离子水,继续搅拌10min,得到溶液a;向溶液a中缓慢加入催化剂,搅拌10min,得到溶胶胶液b;将纤维材料基材放入容器中,并向容器中加入溶胶b,直至完全浸渍纤维材料,静置凝胶,并常温常压老化,得到湿凝胶c;

5、步骤二:液相疏水改性

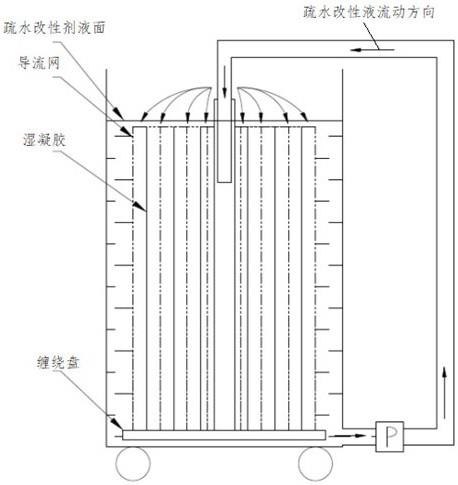

6、从容器中取出湿凝胶c,在湿凝胶材料层与层之间铺设一层导流网,并将其转移至改性罐内,浸泡在疏水改性剂中进行改性过程;

7、步骤三:超临界干燥

8、将疏水改性完成后的湿凝胶进行超临界干燥处理,最终得到疏水化的气凝胶复合材料。

9、优选地,步骤一中,所述硅酸乙酯与乙醇的比例为动态比例,需根据实际使用硅酸乙酯及乙醇的浓度确定,其质量比范围为1:1.5~12。

10、优选地,步骤一中,所述纤维材料为玻璃纤维毡、碳纤维毡、预氧化纤维毡或陶瓷纤维毡中的一种。

11、优选地,步骤一中,所述常温常压老化时间为5~15h。

12、优选地,步骤二中,所述的导流网为尼龙网、涤纶网、绢网、棉纱网、聚酯网、abs网、pvc网、pp网或pe网中的一种。

13、优选地,所述导流网为平纹编织网、斜纹编织网、缎纹编织网、半绞织网或全绞织网。

14、优选地,所述导流网的厚度为0.5~3mm。

15、优选地,所述导流网的厚度选择,需要根据实际使用纤维材料的厚度确定,导流网的厚度不低于纤维材料厚度的15%。

16、优选地,所述导流网可多层叠加使用,叠加后厚度增加不少于50%,疏水改性时间缩短不低于30%。

17、优选地,所述的湿凝胶为卷材,使用宽度不得小于湿凝胶宽度的90%导流网,将其与湿凝胶一层一层地卷绕至缠绕盘上。

18、优选地,所述湿凝胶为卷材,其使用的缠绕盘为一种不锈钢材质的“丁”字形卷绕工装;缠绕盘由两部分组成,直段管部分和圆盘部分,两部分均具有大量孔洞;缠绕盘尺寸适应于改性罐以及湿凝胶尺寸。

19、优选地,所述的湿凝胶为片材,使用尺寸不小于湿凝胶尺寸的片状导流网,每隔3~10mm铺设一层导流网,装进合适的工装内。

20、优选地,所述的疏水改性剂为六甲基二硅氮烷、甲基三甲氧基硅烷或二甲基二乙氧基硅烷为溶质的乙醇溶液,溶质与溶剂质量比范围为1:5~50。

21、优选地,所述改性过程使用循环泵,将疏水改性剂从改性罐底抽出,并从湿凝胶轴心部位注入,循环泵流量为6~30m3/h。

22、优选地,所述湿凝胶与疏水剂体积比为1:1~3。

23、优选地,所述湿凝胶放置在改性罐内,其放置方向需保证导流网流道方向与疏水改性剂流动方向一致。

24、优选地,所述改性过程温度控制为常温,同时可以采用加热的方式使改性过程更加高效。

25、优选地,所述的改性过程采用的加热方式可以为改性罐罐体加热,改性罐管道加热等。

26、优选地,所述的疏水改性剂可循环使用多次,根据循环次数调整溶液浓度。

27、优选地,所述的改性过程所需时间为10~30h。

28、优选地,步骤三所述超临界干燥流体为二氧化碳。

29、本发明的有益效果:

30、1)本发明在保证产品性能稳定的情况下,通过采用导流网间隔与循环泵循环打液的方法,提高疏水改性液与湿凝胶反应效率,大幅度减少改性过程时间,提高疏水改性剂使用效率,减少疏水改性剂用量。

31、2)本发明通过疏水改性剂的循环使用,减少溶剂使用量,降低废液量,减轻环保压力。本发明可有效降低气凝胶生产时间,减少生产成本,可落实于实际大批量生产中,显著提高气凝胶产品市场竞争力。

技术特征:

1.一种气凝胶材料高效液相疏水改性的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的气凝胶材料高效液相疏水改性的方法,其特征在于:步骤二中所述的导流网为尼龙网、涤纶网、绢网、棉纱网、聚酯网、abs网、pvc网、pp网或pe网中的一种。

3.根据权利要求2所述的气凝胶材料高效液相疏水改性的方法,其特征在于:所述导流网为平纹编织网、斜纹编织网、缎纹编织网、半绞织网或全绞织网。

4.根据权利要求3所述的气凝胶材料高效液相疏水改性的方法,其特征在于:所述导流网的厚度根据实际使用纤维材料的厚度确定,导流网的厚度不低于纤维材料厚度的15%。

5.根据权利要求4所述的气凝胶材料高效液相疏水改性的方法,其特征在于:所述导流网的厚度为0.1~5mm。

6.根据权利要求5所述的气凝胶材料高效液相疏水改性的方法,其特征在于:所述导流网为多层叠加使用,叠加后厚度增加不少于50%,疏水改性时间缩短不低于30%。

7.根据权利要求6所述的气凝胶材料高效液相疏水改性的方法,其特征在于:步骤二中,所述的湿凝胶为片材,所述导流网尺寸不小于湿凝胶尺寸,且每隔3~10mm铺设一层导流网。

8.根据权利要求6所述的气凝胶材料高效液相疏水改性的方法,其特征在于:步骤二中,所述的湿凝胶为卷材,使用导流网的宽度不小于湿凝胶宽度的90%,所述导流网与湿凝胶一层一层地卷绕至缠绕盘上。

9.根据权利要求8所述的气凝胶材料高效液相疏水改性的方法,其特征在于:所述的湿凝胶卷绕使用的缠绕盘为不锈钢材质的“丁”字形卷绕工装;该缠绕盘由直段管部和圆盘部两部分组成,且直段管部和圆盘部均具有孔洞。

10.根据权利要求1所述的气凝胶材料高效液相疏水改性的方法,其特征在于:步骤二中,所述液相疏水改性过程为使用循环泵,将疏水改性剂从改性罐底抽出,并从湿凝胶轴心部位注入,循环泵流量为6~30m3/h;所述湿凝胶转移至改性罐内放置的方向为导流网流道方向与疏水改性剂流动方向一致,湿凝胶与疏水剂体积比为1:1~3;改性过程采用的加热方式加速改性,改性过程所需时间为10~30h。

技术总结

本发明公开了一种气凝胶材料高效液相疏水改性的方法,通过在湿凝胶层与层铺设一层导流网,放入疏水改性剂中,利用循环泵将疏水改性剂注入湿凝胶轴心位置,加速改性过程。最终将改性完成的湿凝胶进行超临界干燥,得到所需气凝胶复合材料。所得到的气凝胶复合材料疏水性极强,疏水效果不易被破坏,同时也具有优异的隔热性能,阻燃等级达到94‑V0级。

技术研发人员:王星宇,崔恒律,王银义,范凯运,吴锦源,钱玲芳,李奇霖,殷龙盘,朱朝阳,邓刚

受保护的技术使用者:航天海鹰(镇江)特种材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!