一种纺粘无纺布的收边装置的制作方法

本技术涉及无纺布纺织,具体涉及一种纺粘无纺布的收边装置。

背景技术:

1、目前,医疗与卫生用纺粘无纺布产品一般使用熔融指数为25-45g/10min的纺粘pp料进行纺粘无纺布的生产与应用。其大致流程为:原料进入挤出机后,经190-250℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。经过模头成型,成为熔融状的丝条进入冷风风道中。经冷风冷却、牵伸、扩散后,丝条再在铺网机上随机交叉叠合在一起。此时,叠合在一起的丝条在三维空间中随机分布,比较蓬松,经陶瓷辊压实后,经过轧机在一定的温度和压力压合在一起,形成一个结合紧密具有一定强度的无纺布整体。

2、现有的技术存在的问题:纤维丝条经扩散风道进入网帘上,由于模头的“衣架形”结构,导致模头两端的无纺布成型后边端不整齐,必须经分切后丢弃:克重明显偏低,经过陶瓷辊辊压后易与网带粘连或经过轧机后易与轧机缠绕,造成非计划停工。一是造成产品的极大浪费,更重要的是,易造成非计划停车,严重影响产品生产效率,造成人工、原料、水电等生产成本的增加。

技术实现思路

1、本实用新型的目的在于提供一种纺粘无纺布的收边装置,以解决制备出的无纺布克重明显偏低、浪费大、收边困难以及容易造成非计划停工的问题。

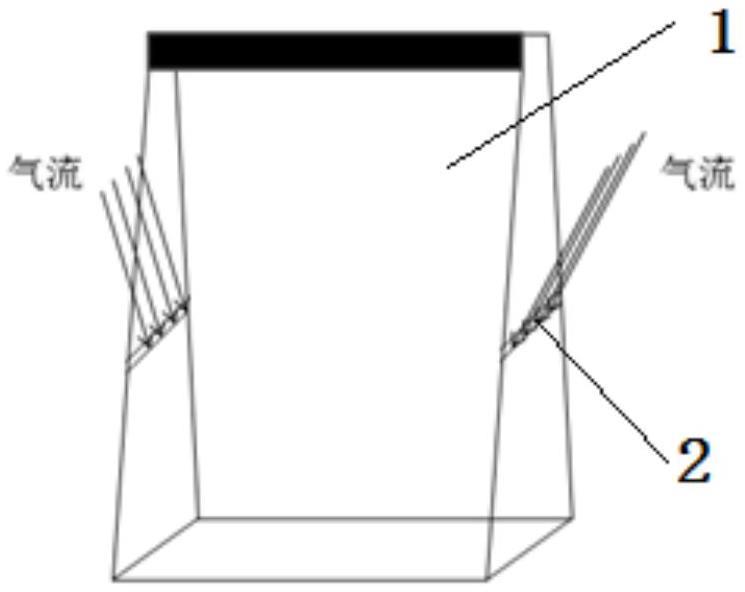

2、本实用新型提供一种基于上述收边方法的收边装置,包括扩散风道,所述扩散风道的两侧边均开设有至少一个吹风口,所述吹风口倾斜向下开设,所述吹风口和水平面的夹角为40~50°。

3、在采用上述技术方案的情况下,在不改变现有纤维丝条收边的生产流程的情况下,仅仅通过吹风的方式,控制吹风的角度、流量以及压力,能够将最边端的纤维丝条适当吹入、聚集、缠绕,生产出幅宽、平整以及克重满足要求的纺粘无纺布,最主要的是大幅度降低了原料的浪费、提高了产品的合格率以及减少了非计划停工,提高了生产效率。

4、上述装置不仅简单,并且易操作和容易实现,并且改进需要的成本低,值得推广使用。

5、作为一种可能的实现方式,所述吹风口距离网机网帘12~18cm。

6、作为一种可能的实现方式,所述吹风口距离网机网帘15cm。

7、作为一种可能的实现方式,所述吹风口和水平面的夹角为45°。

8、作为一种可能的实现方式,所述吹风的吹入风向倾斜向下。

技术特征:

1.一种纺粘无纺布的收边装置,其特征在于,包括扩散风道,所述扩散风道的两侧边均开设有至少一个吹风口,所述吹风口倾斜向下开设,所述吹风口和水平面的夹角为40~50°。

2.根据权利要求1所述的纺粘无纺布的收边装置,其特征在于,所述吹风口和水平面的夹角为45°。

3.根据权利要求1或2所述的纺粘无纺布的收边装置,其特征在于,所述吹风的吹入风向倾斜向下。

4.根据权利要求1所述的纺粘无纺布的收边装置,其特征在于,所述吹风口距离网机网帘12~18cm。

5.根据权利要求3所述的纺粘无纺布的收边装置,其特征在于,所述吹风口距离网机网帘15cm。

技术总结

本技术公开了一种纺粘无纺布的收边装置,收边装置包括扩散风道,所述扩散风道的两侧边均开设有至少一个吹风口,所述吹风口倾斜向下开设,所述吹风口和水平面的夹角为40~50°。解决了无纺布生产过程中收边困难的情况,高效的提升了纺粘无纺布的有效分切幅宽;能够将最边端的纤维丝条适当吹入、聚集、缠绕,生产出幅宽、平整以及克重满足要求的纺粘无纺布,最主要的是大幅度降低了原料的浪费、提高了产品的合格率,解决无纺布因粘网和粘辊而造成的非计划停车;从原理上提出了一种无纺布收边的通用方法,即适用于不同材质或规格的无纺布的收边,对于纺织领域来说具有重大意义,值得推广使用。

技术研发人员:黄士奇,罗忠强,郭鸿浩,罗莫,付笛,韩刚

受保护的技术使用者:宜宾丝丽雅集团有限公司

技术研发日:20221223

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!