一种罗拉车针距调节机构的制作方法

本技术涉及罗拉车,具体为一种罗拉车针距调节机构。

背景技术:

1、罗拉车又称为缝纫机、缝线机等其分类与用途繁多,使用范围广被广泛运用于工业、民用、纺织业等多种领域中,是一种主要的对布料进行纺织或缝线的主要方式,主要作用为利用罗拉车的便捷性与半自动化运行的机械方式对纺织物品进行快速缝制,便于对大量的纺织品进行统一处理,其中申请为“cn214362093u”所公开的“一种缝纫机针距调节机构”,其已经解决了现有的缝纫机针距调节机构在调节针距时,调节精度不够高,车缝过程中易产生误差的问题,再经过进一步检索发现,申请号“cn217378225u”所公开的“一种缝纫机针距调节机构”,其通过具体的结构切实的解决了现有的不具备调节功能,导致在缝纫不同厚度的织物和皮革等材料时无法对针杆进行调节,需要使用多种型号的缝纫机进行工作等技术弊端,但是在实际使用时类似结构的罗拉车还存在诸多缺陷,如:不具有调节车针本体伸缩范围的功能,需要借助第三方辅助工具进行调节车针本体伸缩范围,不便于根据使用需求进行调节车针本体的伸缩范围,从而无法对不同厚度的针织物进行缝线作业,局限了罗拉车缝线针织物的规格,同时不具有不断电调节车针距离的功能,而传统的罗拉车在对车针本体距进行调节间距时需要对罗拉车进行断电作业,罗拉车断电造成的工作人员等待时间的浪费,降低了罗拉车的生产效率,同时也复杂化了调节车针本体距工作的流程,所以需要设计一种罗拉车针距调节机构。

技术实现思路

1、本实用新型的目的在于提供一种罗拉车针距调节机构,以解决上述背景技术中提出的问题。

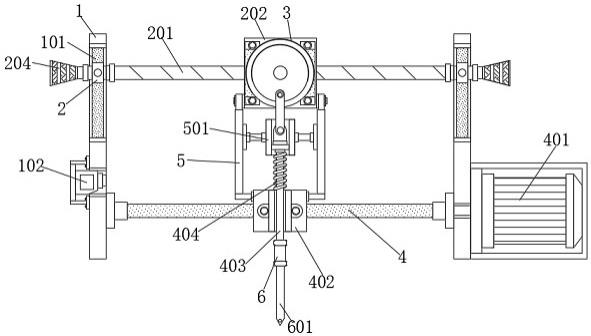

2、为实现上述目的,本实用新型提供如下技术方案:一种罗拉车针距调节机构,包括安装架、滑杆和往复丝杠,所述安装架内部开设有两组滑槽,所述滑槽内部活动安装有两组滑块,所述滑块内侧固定安装有滑杆,所述滑杆外侧套接有滑套座,所述滑块正面螺纹安装有延伸出安装架内部的两组锁定螺件,所述滑套座正面通过螺栓安装有动力传输机构,所述安装架内侧通过轴座转动安装有往复丝杠,所述往复丝杠一端固定安装有匀速电机,且匀速电机一侧通过固定箱安装在安装架一侧,所述往复丝杠外侧螺纹安装有丝杠套座,所述丝杠套座正面通过导向壳活动安装有支杆,所述支杆顶端外侧套接有压缩弹簧。

3、手动移动两组把手并通过滑槽与滑块的配合带动滑杆进行垂直位置移动,通过移动的滑杆可带动伺服电机进行垂直位置移动,通过垂直位置移动的伺服电机可带动偏心轮通过联动轴杆带动支杆进行垂直位置移动,通过垂直位置移动的支杆可带动车针本体进行垂直位置移动,实现了对车针本体垂直往复移动的深度进行调节,使得往复的车针本体可对不同厚度的针织物进行缝线作业,实现了调节车针本体伸缩范围的功能,便于根据材料的厚度进行调节车针本体的伸缩范围,通过距离传感器通电运行可对伸缩架距离进行实时监测,并进行计算,当伸缩架移动至指定位置后再通过导线控制匀速电机通电运行,通过匀速电机通电运行可带动往复丝杠进行旋转,旋转的往复丝杠可带动丝杠套座进行往复水平位置移动,通过水平位置移动的丝杠套座可带车针本体进行水平位置移动,再配合伸缩架使用可带动动力传输机构与丝杠套座进行同步水平位置移动,实现了不停机调节车针本体针距的功能,解决了传统的罗拉车在对车针本体进行调节间距时需要对罗拉车进行断电作业的问题,避免了罗拉车断电造成的工作人员等待时间的浪费,增加了罗拉车的生产效率,同时也简化了调节车针本体针距工作的流程。

4、优选的,所述安装架一侧通过固定架安装有距离传感器,且距离传感器一端贯穿安装架内部。通过距离传感器通电运行可对伸缩架距离进行实时监测,并进行计算,便于后续控制匀速电机通电运行,为后续对车针本体进行调节距离提供了动力来源。

5、优选的,所述滑块一侧固定安装有延伸出安装架内部的把手,且把手外侧套接有橡胶圈。通过把手可便于使用人员移动滑块,为后续实现调节车针本体伸缩范围提供了便利,通过橡胶圈可增加使用人员手掌与把手接触面积,起到了增加摩擦力的作用,便于使用人员握持把手进行移动,同时通过橡胶圈柔软的材质可增加使用人员的使用体验。

6、优选的,所述动力传输机构包括伺服电机,伺服电机输出端固定安装有偏心轮,偏心轮正面通过转轴安装有联动轴杆,且联动轴杆一端与支杆顶端活动连接。通过伺服电机通电运行可带动偏心轮进行旋转,通过旋转的偏心轮可带动联动轴杆进行弧形移动,通过孤形移动的联动轴杆可带动支杆进行上下往复移动,上下往复移动的支杆可通过连接件带动车针本体进行上下往复移动,通过上下往复移动的车针本体可对针织物进行缝线作业,通过伺服电机通电运行可为车针本体对针织物进行缝线作业提供了动力基础。

7、优选的,所述丝杠套座两侧固定安装有伸缩架,且伸缩架顶端通过螺栓与滑套座两侧固定连接,伸缩架内侧通过横板固定安装有导向筒。通过伸缩架配合丝杠套座使用可带动动力传输机构与丝杠套座进行同步水平位置移动,起到了同步移动动力传输机构的作用,避免了移动车针本体后没有动力源的情况,达到了罗拉车不断电进行调节车针本体距的功能,通过导向筒可避免上下往复移动的支杆在移动中发生位置偏移,起到了限制支杆移动范围的作用,保证了支杆移动的稳定效果。

8、优选的,所述支杆底端固定安装有连接件,连接件螺纹安装有车针本体。通过手动旋转连接件可带动车针本体与支杆进行对接作业,通过对接作业完成后的车针本体可便于后续对针织物进行缝线作业,为罗拉车提供了基础的缝线作业。

9、与现有技术相比,本实用新型的有益效果是:

10、1、手动移动两组把手并通过滑槽与滑块的配合带动滑杆进行垂直位置移动,通过移动的滑杆可带动伺服电机进行垂直位置移动,通过垂直位置移动的伺服电机可带动偏心轮通过联动轴杆带动支杆进行垂直位置移动,通过垂直位置移动的支杆可带动车针本体进行垂直位置移动,实现了对车针本体垂直往复移动的深度进行调节,使得往复的车针本体可对不同厚度的针织物进行缝线作业,实现了调节车针本体伸缩范围的功能,便于根据材料的厚度进行调节车针本体的伸缩范围。

11、2、通过距离传感器通电运行可对伸缩架距离进行实时监测,并进行计算,当伸缩架移动至指定位置后再通过导线控制匀速电机通电运行,通过匀速电机通电运行可带动往复丝杠进行旋转,旋转的往复丝杠可带动丝杠套座进行往复水平位置移动,通过水平位置移动的丝杠套座可带车针本体进行水平位置移动,再配合伸缩架使用可带动动力传输机构与丝杠套座进行同步水平位置移动,实现了不停机调节车针本体针距的功能,解决了传统的罗拉车在对车针本体进行调节间距时需要对罗拉车进行断电作业的问题,避免了罗拉车断电造成的工作人员等待时间的浪费,增加了罗拉车的生产效率,同时也简化了调节车针本体针距工作的流程。

技术特征:

1.一种罗拉车针距调节机构,包括安装架(1)、滑杆(201)和往复丝杠(4),其特征在于:所述安装架(1)内部开设有两组滑槽(101),所述滑槽(101)内部活动安装有两组滑块(2),所述滑块(2)内侧固定安装有滑杆(201),所述滑杆(201)外侧套接有滑套座(202),所述滑块(2)正面螺纹安装有延伸出安装架(1)内部的两组锁定螺件(203),所述滑套座(202)正面通过螺栓安装有动力传输机构(3),所述安装架(1)内侧通过轴座转动安装有往复丝杠(4),所述往复丝杠(4)一端固定安装有匀速电机(401),且匀速电机(401)一侧通过固定箱安装在安装架(1)一侧,所述往复丝杠(4)外侧螺纹安装有丝杠套座(402),所述丝杠套座(402)正面通过导向壳活动安装有支杆(403),所述支杆(403)顶端外侧套接有压缩弹簧(404)。

2.根据权利要求1所述的一种罗拉车针距调节机构,其特征在于:所述安装架(1)一侧通过固定架安装有距离传感器(102),且距离传感器(102)一端贯穿安装架(1)内部。

3.根据权利要求1所述的一种罗拉车针距调节机构,其特征在于:所述滑块(2)一侧固定安装有延伸出安装架(1)内部的把手(204),且把手(204)外侧套接有橡胶圈。

4.根据权利要求1所述的一种罗拉车针距调节机构,其特征在于:所述动力传输机构(3)包括伺服电机(301),伺服电机(301)输出端固定安装有偏心轮(302),偏心轮(302)正面通过转轴安装有联动轴杆(303),且联动轴杆(303)一端与支杆(403)顶端活动连接。

5.根据权利要求1所述的一种罗拉车针距调节机构,其特征在于:所述丝杠套座(402)两侧固定安装有伸缩架(5),且伸缩架(5)顶端通过螺栓与滑套座(202)两侧固定连接,伸缩架(5)内侧通过横板固定安装有导向筒(501)。

6.根据权利要求1所述的一种罗拉车针距调节机构,其特征在于:所述支杆(403)底端固定安装有连接件(6),连接件(6)内部螺纹安装有车针本体(601)。

技术总结

本技术涉及罗拉车技术领域,尤其涉及一种罗拉车针距调节机构。其技术方案包括:安装架、滑杆和往复丝杠,安装架内部开设有两组滑槽,滑槽内部活动安装有两组滑块,滑块内侧固定安装有滑杆,滑杆外侧套接有滑套座,滑块正面螺纹安装有延伸出安装架内部的两组锁定螺件。本技术通过滑槽与滑块配合可对滑杆的垂直位置进行移动,通过移动的滑杆可带动动力传输机构进行垂直位置移动,通过垂直位置移动的动力传输机构可通过支杆可带动车针本体进行垂直位置移动,实现了对车针本体垂直往复移动的深度进行调节,使得往复的车针本体可对不同厚度的针织物进行缝线作业,便于根据材料的厚度进行调节车针本体的伸缩范围。

技术研发人员:毛燕球

受保护的技术使用者:中山市胜德鞋业有限公司

技术研发日:20221226

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!