一种提高得色量和颜色饱和度的纤维染色方法

本发明属于纺织印染领域,具体来说,涉及一种纤维素纤维无盐、高得色量和高颜色饱和度的纤维素纤维阳离子化改性染色的方法。

背景技术:

1、活性染料因具有色谱齐全、成本低廉、色泽鲜艳、染色工艺简单等优点而被广泛应用在棉、粘胶及其混纺纤维染色过程中。在活性染料染色过程中,染料主要依靠纤维对其亲和力吸附到纤维表面,然后扩散到纤维内部发生反应完成染色,但是由于活性染料的分子结构中存在阴离子基团,在水中呈现负电性,会与水中同样呈现电负性的纤维素纤维产生排斥作用,使得活性染料染色的固色率较低。

2、传统活性染料染色是在染浴中加入大量的无机盐(元明粉等),盐用量一般在30~100g/l,这就导致染色废水中含有大量的无机盐,如直接排放将改变江湖的水质,使得土壤盐渍化,严重影响农作物生长。另外,传统加入无机盐的方法最终达到的染料利用率也只有50%~70%,造成大量染料浪费及有色废水的排放。

3、针对活性染料染色盐污染及色污染问题,国内外无盐染色方法主要有使用新型溶剂体系,开发阳离子型活性染料,使用无盐染色助剂对纤维进行结构修饰等。现有技术溶剂体系主要是使用有机溶剂作为染色溶剂,使用过程中存在安全隐患且成本较高;而现有技术开发的阳离子型活性染料的应用范围较窄,并且会改变染料的分子结构造成色光的变化。

技术实现思路

1、本发明提供了一种降低改性剂用量且有效提高纤维染色深度及表观得色量的方法,以促进染料的吸附,同时保证染料的表染及透染,并开发多助剂联合的染色助剂。

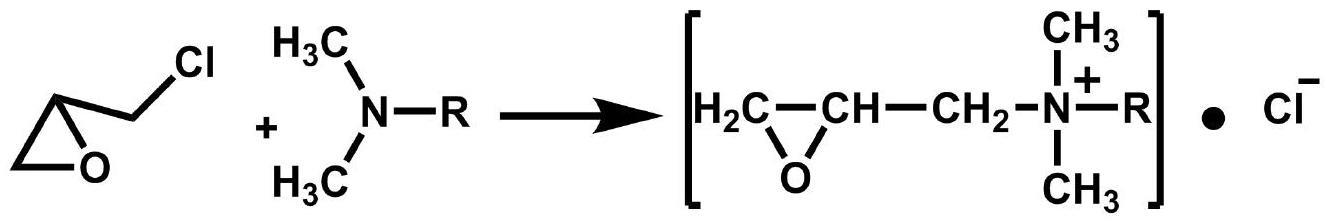

2、本发明以环氧氯丙烷与叔胺反应合成一系列环氧季铵盐,通过反应条件的控制使季铵化率和环氧值达到最佳值。本发明的反应路线和原理如下:

3、

4、本发明提供一种纤维染色方法,包括以下步骤:

5、s1、将浸湿的纤维素纤维加入环氧季铵盐组合物及碱剂的水溶液中,浴比为1:3~5,然后在30~40℃下密封反应,再升温至60~80℃继续反应,水洗,得改性纤维;

6、s2、将所述改性纤维置于色度为1~6%(o.w.f)的染浴中,浴比为1:5~25,先在30~40℃染色,然后升温至60~70℃,继续染色,经过水洗、皂洗,浴比1:50、再水洗,晾干。

7、优选的,所述环氧季铵盐的制备方法包括:

8、s1、在氮气保护下,将环氧氯丙烷滴加到溶于有机溶剂的叔胺中,在0~25℃下混合均匀,升温到25~60℃反应至产物不再增加;所述叔胺是式ⅰ、ⅱ、ⅲ、ⅳ中的一种:

9、

10、式中r1是长度为10~18的烷基,r2是长度为1~6的烷基,n为2~6的整数;

11、s2、进行提纯除杂,再用无水石油醚洗脱,随后在30~40℃下真空干燥,即得ⅰ、ⅱ、ⅲ或ⅳ类叔胺所对应的环氧季铵盐。

12、优选的,步骤s1中在30~40℃下密封反应20~30min,升温至60~80℃继续反应10~30min;步骤s2中在30~40℃染色20~30min,然后升温至60~70℃,继续染色30~40min;所述水洗1-2次;所述皂洗包括用标准皂片配置质量分数为2‰皂液进行皂洗。

13、优选的,所述有机溶剂为甲醇、乙醇或乙酸乙酯中的一种;所述有机溶剂与环氧氯丙烷的质量比为1:2~3。

14、优选的,所述提纯除杂方法包括在60~75℃下减压蒸馏。

15、优选的,步骤s1中所述碱剂包括氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或多种组合;所述碱剂与环氧季铵盐的质量比0.1~0.5:1。

16、优选的,步骤s1中所述环氧季铵盐组合物包括ⅰ类环氧季铵盐及ⅱ、ⅲ或ⅳ类环氧季铵盐中的一种,其中ⅰ类环氧季铵盐与纤维素纤维的质量比为0.06~0.1:1;ⅱ、ⅲ或ⅳ类环氧季铵盐与纤维素纤维的质量比为0.1~0.3:1。

17、优选的,ⅰ类环氧季铵盐包括环氧季铵盐1*、环氧季铵盐2*;ⅱ、ⅲ或ⅳ类包括环氧季铵盐3*、环氧季铵盐4*、环氧季铵盐5*。

18、优选的,步骤s2中所述升温的速率为1~3℃/min。

19、本发明提供一种阳离子改性剂,包括ⅰ类环氧季铵盐及ⅱ、ⅲ或ⅳ类环氧季铵盐中一种的组合,其中ⅰ类环氧季铵盐与纤维素纤维的质量比为0.06~0.1:1;且ⅰ类环氧季铵盐包括环氧季铵盐1*、环氧季铵盐2*;ⅱ、ⅲ或ⅳ类环氧季铵盐与纤维素纤维的质量比为0.1~0.3:1,且ⅱ、ⅲ或ⅳ类环氧季铵盐包括环氧季铵盐3*、环氧季铵盐4*、环氧季铵盐5*。

20、与现有技术相比,本发明的有益效果:

21、本发明提供了一种环氧季铵盐的合成方法,使得产物纯度达到95%以上,有利于后续改性棉纤维的进行;合成的具有多反应基团以及长碳链的环氧季铵盐与含有短碳链单环氧季铵盐相比反应活性和直接性有所提升,阳离子改性剂利用率有所提高;改性纤维在染色时染料利用率高,上染率近100%,并且不需要添加无机盐,降低了污染废水的处理难度和成本;相较于单一改性剂改性效果,具有长链烷基和短链烷基的环氧季铵盐复合改性的纤维染色的得色量更高,更重要的是染色后纤维颜色更深、饱和度更高,且染色匀染性也能满足相关要求。通过控制链长,使用含有长链烷基及短链烷基的环氧季铵盐通过复合改性可以一定程度上优势互补,使改性剂同时具有好的渗透性及直接性,提升改性质量以及染色质量。

22、本发明制备的新型阳离子改性剂,能够同时提升染料的透染和表观深度,不但实现在不添加无盐条件下的提高染料利用率,同时降低改性剂用量,提高染色纤维色强度,颜色饱和度,更好地满足应用需求。

技术特征:

1.一种纤维染色方法,其特征在于,包括以下步骤:

2.根据权利要求1所述纤维染色方法,其特征在于,所述环氧季铵盐的制备方法包括:

3.根据权利要求1所述纤维染色方法,其特征在于,步骤s1中在30~40℃下密封反应20~30min,升温至60~80℃继续反应10~30min;步骤s2中在30~40℃染色20~30min,然后升温至60~70℃,继续染色30~40min;所述水洗1-2次;所述皂洗包括用标准皂片配置质量分数为2‰皂液进行皂洗。

4.根据权利要求2所述纤维染色方法,其特征在于,所述有机溶剂为甲醇、乙醇或乙酸乙酯中的一种;所述有机溶剂与环氧氯丙烷的质量比为1:2~3。

5.根据权利要求2所述纤维染色方法,其特征在于,所述提纯除杂方法包括在60~75℃下减压蒸馏。

6.根据权利要求1所述纤维染色方法,其特征在于,步骤s1中所述碱剂包括氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或多种组合;所述碱剂与环氧季铵盐的质量比0.1~0.5:1。

7.根据权利要求1所述纤维染色方法,其特征在于,步骤s1中所述环氧季铵盐组合物包括ⅰ类环氧季铵盐及ⅱ、ⅲ或ⅳ类环氧季铵盐中的一种,其中ⅰ类环氧季铵盐与纤维素纤维的质量比为0.06~0.1:1;ⅱ、ⅲ或ⅳ类环氧季铵盐与纤维素纤维的质量比为0.1~0.3:1。

8.根据权利要求7所述纤维染色方法,其特征在于,ⅰ类环氧季铵盐包括环氧季铵盐1*、环氧季铵盐2*;ⅱ、ⅲ或ⅳ类包括环氧季铵盐3*、环氧季铵盐4*、环氧季铵盐5*。

9.根据权利要求1-3任一所述纤维染色方法,其特征在于,步骤s2中所述升温的速率为1~3℃/min。

10.一种阳离子改性剂,其特征在于,包括ⅰ类环氧季铵盐及ⅱ、ⅲ或ⅳ类环氧季铵盐中一种的组合,其中ⅰ类环氧季铵盐与纤维素纤维的质量比为0.06~0.1:1;且ⅰ类环氧季铵盐包括环氧季铵盐1*、环氧季铵盐2*;ⅱ、ⅲ或ⅳ类环氧季铵盐与纤维素纤维的质量比为0.1~0.3:1,且ⅱ、ⅲ或ⅳ类环氧季铵盐包括环氧季铵盐3*、环氧季铵盐4*、环氧季铵盐5*。

技术总结

本发明公开了一种提高得色量和色彩饱和度的纤维染色方法,包括以下步骤:S1、将浸湿的纤维素纤维加入环氧季铵盐组合物及碱剂的水溶液中,浴比为1:3~5,然后在30~40℃下密封反应,再升温至60~80℃继续反应,水洗,得改性纤维;S2、将所述改性纤维置于色度为1~6%(o.w.f)的染浴中,浴比为1:5~25,先在30~40℃染色,然后升温至60~70℃,继续染色,经过水洗、皂洗,浴比1:50、再水洗,晾干。本发明方法能够同时提升染料的透染和表观深度,不但实现在不添加无盐条件下的提高得色量,同时降低改性剂用量,提高颜色饱和度,更好地满足应用需求。

技术研发人员:马威,杨志雨,张淑芬

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!