一种少水印染工艺的制作方法

本发明涉及面料印染,尤其涉及一种少水印染工艺。

背景技术:

1、面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩、造型的表现效果;

2、印染工艺是指在生产过程中对各类纺织材料进行物理和化学处理的总称,染色是使染料与纤维之间发生化学或物理化学的结合,或用化学方法在纤维上生成颜料,使整个纺织品具有一定坚牢色泽的加工过程,印染工艺在纺织工业占据着举足轻重的地位,直接关系到织物的综合质量;

3、如公开号为cn114687222a的一种环保型少水纺织印染工艺,该专利提出了“纺织印染行业是用水大户,印染加工过程中污水排放量大,对人们的生活和周边环境产生了不良的影响”的技术不足;

4、如公开号为cn110685177a的一种免汽蒸、免水洗的简便数码直喷印染方法,该专利提出了“目前由于环境污染越来越严重,尤其是水资源,遭到了严重污染,其主要的污染源头就是工业废水和污水的排放不符合国家排放标准,因此进年来国家对于工业废水和污水的环保问题进行了严格的整治,而目前声称的免水洗技术,多数只是印染工厂为减少污水的排放,纺织品在印染过程中,简化了水洗过程,即减少了水洗的次数和用水量,然而该工艺生产的成品到消费者手上,都存在的不同程度的水洗掉色问题,如此,虽然印染工业的污水排水量降低了,但是并未从源头上减少污水的排放量,只是将污水的排放量转嫁到消费者身上,成为生活污水的一部分排放掉,并没有从根本上真正解决布料印染方法的水污染问题”的技术不足;

5、如公开号为cn114687204a的一种抗菌少水纺织印染工艺,该专利提出了“由于家居及家纺产品经过使用便会沾染及滋生大量细菌,成为人们健康的“隐形杀手”,于是生产者使用化学原料为家居家纺产品增加抗菌、杀菌功能,使用的化学原料本身固有的毒性及无法解决的抗药性同样对使用者健康带来危害”的技术不足;

6、综合上述,可知现有技术中存在以下技术问题:面料印染加工过程中用水量较大,导致会产生大量废水排出污染环境,较不环保且浪费了大量能源和水资源,同时面料经过使用就会沾染滋生细菌,而具有抗菌杀菌功能的面料则采用化学原料,导致会危害人们的健康,为此,本申请提出一种少水印染工艺,为解决上述现有技术中的技术问题,提供一种新的技术方案。

技术实现思路

1、本发明的目的是提供一种少水印染工艺,以解决上述背景技术中所提出的问题。

2、为了解决上述的技术问题,本发明采用了如下技术方案:

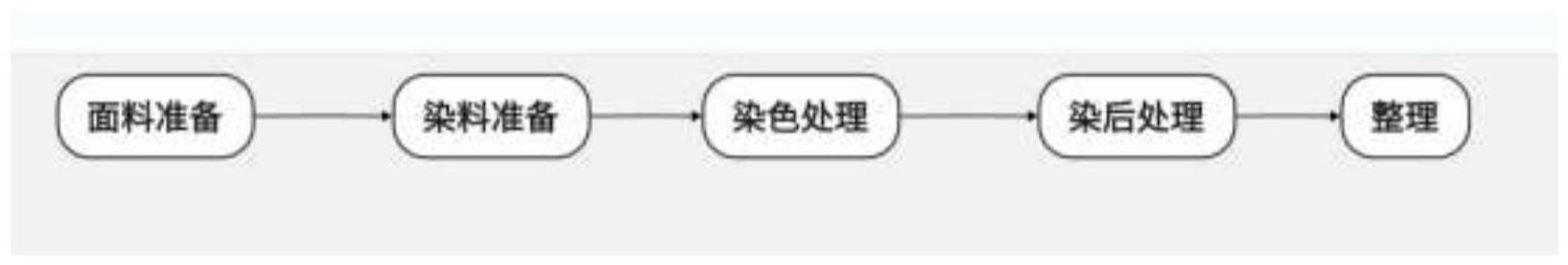

3、一种少水印染工艺,所述工艺包括以下步骤:

4、步骤一:面料准备,包括退卷缝头和煮炼漂白,使用退卷机对面料进行切边后缝头,再将面料进行煮炼漂白;

5、步骤二:染料准备,包括混合反应和保温搅拌,将染料原料与水混合反应后再升温至120-150℃后保温搅拌均匀;

6、步骤三:染色处理,包括前处理、浸泡烘干、漂洗晾干和固色处理,所述前处理采用短流程前处理工艺;

7、步骤四:染后处理,包括冲洗脱水、拉宽定型和抗菌防臭,所述拉宽定型采用拉幅定型机对面料进行拉幅与热定型工艺,所述抗菌防臭的具体步骤包括:对面料通过浸轧加工的方式添加阳离子抗菌防臭剂;

8、步骤五:整理,包括轧光起毛和水洗烘干。

9、优选的,所述步骤一中煮炼漂白的具体步骤包括:将面料置于水中并在浴液中加入煮漂助剂,所述煮漂助剂为h2o2和naoh,再升温至95-99℃并保温45分钟。

10、优选的,所述步骤二中染料原料包括活性基团的活性染料、二氨基苯甲酰替苯胺、天然植物色素、均染剂和着色剂,所述混合反应需静置20-30分钟,所述保温搅拌的搅拌时间为20-30分钟。

11、优选的,所述步骤三中浸泡烘干的浸泡温度为60℃,浸泡时间为45分钟,烘干温度为75℃,所述漂洗晾干的漂洗时间为20-30分钟。

12、优选的,所述步骤三中固色处理的具体步骤包括:将面料漂洗晾干后浸入染缸并加入元明粉和固色剂,升温至60℃保温浸泡30分钟。

13、优选的,所述步骤四中冲洗脱水的水温为25℃,所述阳离子抗菌防臭剂的ph值为5.5-7.5,所述阳离子抗菌防臭剂浸轧轧余率为80%。

14、优选的,所述步骤四中对面料添加阳离子抗菌防臭剂后再烘焙处理,烘焙温度为150℃,烘焙时间为2分钟。

15、优选的,所述步骤五中轧光起毛的轧压温度为60-70℃,面料含水量为5%-10%。

16、可以毫无疑义的看出,通过本申请的上述的技术方案,必然可以解决本申请要解决的技术问题。

17、同时,通过以上技术方案,本发明至少具备以下有益效果:

18、通过本工艺加工后的面料染色效果好,染色度高,固色牢,且在煮炼漂白后,省去了传统工艺中的汽蒸,同时将前处理简化为短流程前处理工艺,减少处理过程中的物耗与能耗,并通过短流程前处理工艺中低温等离子改性处理的干式工艺,有效节水、节能,减轻了污水处理的负担,使得能够有效降低生产处理过程中的能耗、水耗以及废水排放量,并且通过浸轧加工的方式对面料添加阳离子抗菌防臭剂后,有效提升抗菌率,使得面料具有无刺激性、无毒环保等技术优点。

技术特征:

1.一种少水印染工艺,其特征在于,所述工艺包括以下步骤:

2.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤一中煮炼漂白的具体步骤包括:将面料置于水中并在浴液中加入煮漂助剂,所述煮漂助剂为h2o2和naoh,再升温至95-99℃并保温45分钟。

3.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤二中染料原料包括活性基团的活性染料、二氨基苯甲酰替苯胺、天然植物色素、均染剂和着色剂,所述混合反应需静置20-30分钟,所述保温搅拌的搅拌时间为20-30分钟。

4.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤三中浸泡烘干的浸泡温度为60℃,浸泡时间为45分钟,烘干温度为75℃,所述漂洗晾干的漂洗时间为20-30分钟。

5.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤三中固色处理包括:将面料漂洗晾干后浸入染缸并加入元明粉和固色剂,升温至60℃保温浸泡30分钟。

6.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤四中冲洗脱水的水温为25℃,所述阳离子抗菌防臭剂的ph值为5.5-7.5,所述阳离子抗菌防臭剂浸轧轧余率为80%。

7.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤四中对面料添加阳离子抗菌防臭剂后再烘焙处理,烘焙温度为150℃,烘焙时间为2分钟。

8.根据权利要求1所述的一种少水印染工艺,其特征在于,所述步骤五中轧光起毛的轧压温度为60-70℃,面料含水量为5%-10%。

技术总结

本发明涉及面料印染技术领域,尤其涉及一种少水印染工艺。所述工艺包括以下步骤:步骤一:面料准备,包括退卷缝头和煮炼漂白;步骤二:染料准备,包括混合反应和保温搅拌;步骤三:染色处理,包括前处理、浸泡烘干、漂洗晾干和固色处理;步骤四:染后处理,包括冲洗脱水、拉宽定型和抗菌防臭;步骤五:整理,包括轧光起毛和水洗烘干。本发明通过在煮炼漂白后,省去了传统工艺中的汽蒸,同时将前处理简化为短流程前处理工艺,减少处理过程中的物耗与能耗,并通过短流程前处理工艺中低温等离子改性处理的干式工艺,有效节水、节能,减轻了污水处理的负担,使得能够有效降低生产处理过程中的能耗、水耗以及废水排放量。

技术研发人员:肖炳炎,任鑫泉,林霞

受保护的技术使用者:浙江新三印印染有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!