一种家纺面料的清洁化节能减排前处理方法与流程

本发明涉及纺织品面料加工的,具体涉及一种家纺面料的清洁化节能减排前处理方法。

背景技术:

1、随着环境保护要求的日益加强,节能减排成为传统染整加工的发展方向。纯棉坯布经过退浆煮练前处理,去除织造的浆料和棉纤维上的果胶、棉蜡等杂质,但是经过退浆煮练后的棉纤维的色素还没有去除,棉织物的颜色发黄,影响后续染色织物的鲜艳度和色光,不能满足消费者对服用美观度的要求。

2、在参考文献“棉织物生物酶冷轧堆前处理工艺研究中”(印染,2005,no.7),其氧漂工艺选用20-25g/l的30%的h2o2,8-12g/l的na2sio2,3g/l的渗透剂tl,3g/l的渗透剂tx,1g/l的naoh,98-100℃汽蒸60min。

3、上述传统的漂白加工是采用双氧水在碱性环境中进行的汽蒸漂白,耗能耗碱,不利于节能减排,虽然最近也有双氧水低温漂白的研究报道,但是,需要另外加入化学活化双氧水的助剂。随着国家对印染行业清洁化绿色节能减排的重视,迫切需要开发一种环保型低温节能减排漂白技术。

技术实现思路

1、本发明的目的在于提供一种家纺面料的清洁化节能减排前处理方法,解决上述现有技术问题中的一个或者多个。

2、本发明提供一种家纺面料的清洁化节能减排前处理方法,包括以下步骤:浸轧酶液→室温堆置→浸轧氧漂液→等离子漂白;所述酶液包括淀粉酶和pva酶的复合酶以及碱性果胶酶,所述堆置时间为6-8h,所述氧漂液包括纳米二氧化钛、ph调节剂以及质量分数为30%的双氧水,所述氧漂液的ph值为7-8,所述等离子漂白的功率为80-100w,时间为2-4min,气氛为氧气和氩气的混合气体,所述等离子漂白的装置以一正一反的方式对家纺面料进行漂白处理。

3、在一些实施方式中,所述酶液中淀粉酶和pva酶的复合酶的浓度为1g/l,所述碱性果胶酶的浓度为0.2-0.4g/l。

4、在一些实施方式中,所述淀粉酶和pva酶的复合酶中淀粉酶和pva酶的质量比为1:1-1:2。

5、在一些实施方式中,所述氧漂液中的纳米二氧化钛的浓度为8-10g/l,所述ph调节剂为碳酸钠-碳酸氢钠调节剂,所述双氧水的浓度为10-15g/l。

6、在一些实施方式中,所用纳米二氧化钛的粒径为25nm。

7、在一些实施方式中,所述浸轧氧漂液处理后家纺面料的带液率为80%-90%。

8、在一些实施方式中,所述浸轧氧漂液之前还包括将温室堆置后的家纺面料通过95℃的热水洗三道以及和通过冷水洗三道。

9、在一些实施方式中,所述混合气体中氧气的流量为0.2-0.40l/min,氩气的流量为20-40l/min。

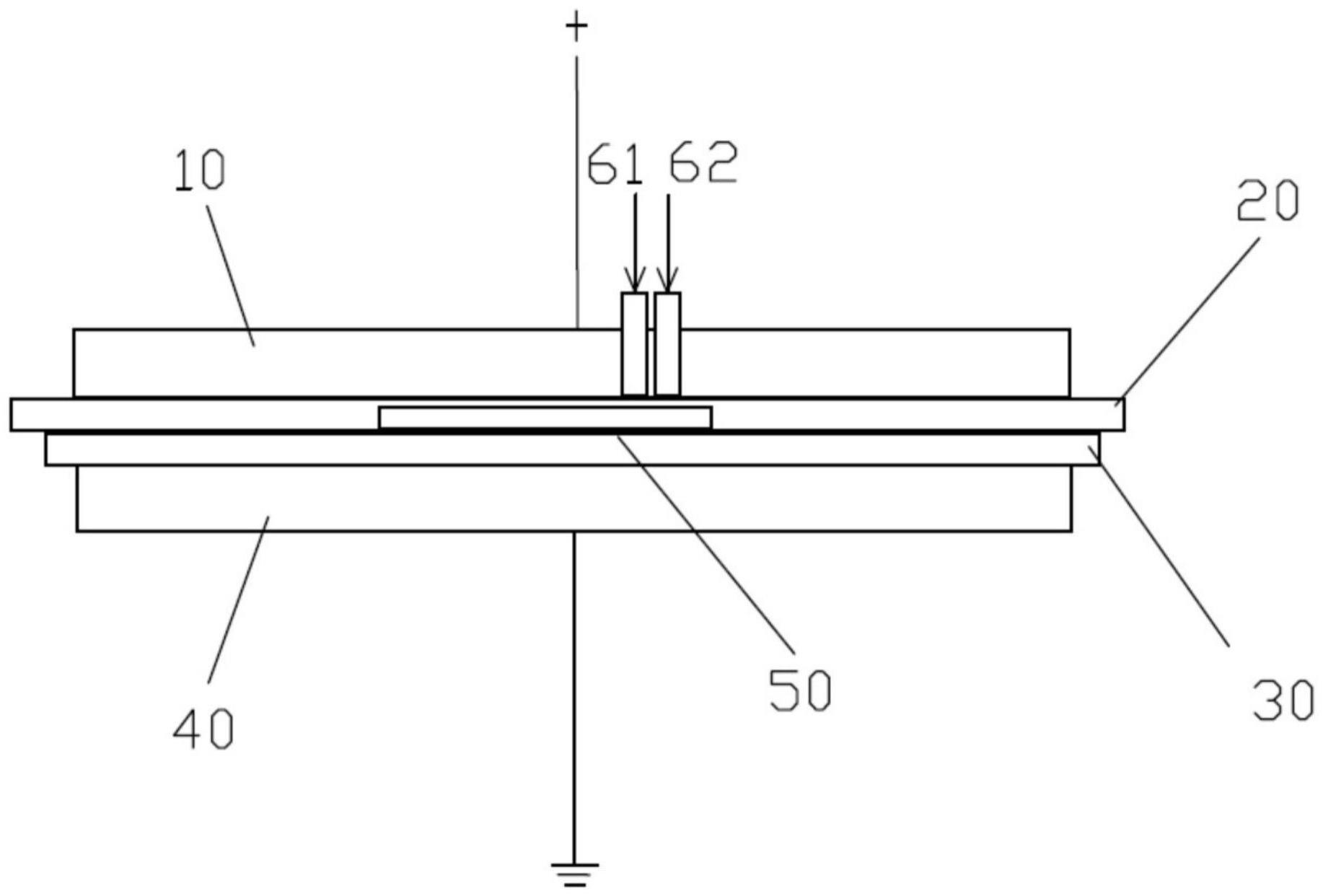

10、在一些实施方式中,所述等离子漂白的装置至少包括上下依次设置的接高压电极、硅胶密封条、石英玻璃板以及接地电极,所述纺织面料放置于所述硅胶密封条和石英玻璃板之间,所述混合气体分别通过第一管道和第二管道通入所述硅胶密封条和石英玻璃板之间。

11、本发明的有益效果:

12、1、本发明的创新点在于用等离子体技术活化双氧水,代替化学活化剂,不需要汽蒸,节能减排,同时,等离子漂白有利于在中性条件下活化过氧化氢对织物进行漂白,另外,等离子处理中会产生紫外光,有利于漂白处方中纳米二氧化钛的光催化漂白。

13、2、本发明的等离子漂白时间短,提高了漂白效率,同时,由于等离子对纤维正反面改性作用,使后续染色织物的染色深度提高,要达到同样染色深度所需染料量减少。

技术特征:

1.一种家纺面料的清洁化节能减排前处理方法,其特征在于,包括以下步骤:浸轧酶液→室温堆置→浸轧氧漂液→等离子漂白;所述酶液包括淀粉酶和pva酶的复合酶以及碱性果胶酶,所述堆置时间为6-8h,所述氧漂液包括纳米二氧化钛、ph调节剂以及30%的双氧水,所述氧漂液的ph值为7-8,所述等离子漂白的功率为80-100w,时间为2-4min,气氛为氧气和氩气的混合气体,所述等离子漂白的装置以一正一反的方式对家纺面料进行漂白处理。

2.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述酶液中淀粉酶和pva酶的复合酶的浓度为1g/l,所述碱性果胶酶的浓度为0.2-0.4g/l。

3.根据权利要求2所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述淀粉酶和pva酶的复合酶中淀粉酶和pva酶的质量比为1:1-1:2。

4.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述氧漂液中的纳米二氧化钛的浓度为8-10g/l,所述ph调节剂为碳酸钠-碳酸氢钠调节剂,所述双氧水的浓度为10-15g/l。

5.根据权利要求4所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所用纳米二氧化钛的粒径为25nm。

6.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述浸轧氧漂液处理后家纺面料的带液率为80%-90%。

7.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述浸轧氧漂液之前还包括将温室堆置后的家纺面料通过95℃的热水洗三道以及和通过冷水洗三道。

8.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述混合气体中氧气的流量为0.2-0.40l/min,氩气的流量为20-40l/min。

9.根据权利要求1所述的一种家纺面料的清洁化节能减排前处理方法,其特征在于,所述等离子漂白的装置至少包括上下依次设置的接高压电极、硅胶密封条、石英玻璃板以及接地电极,所述纺织面料放置于所述硅胶密封条和石英玻璃板之间,所述混合气体分别通过第一管道和第二管道通入所述硅胶密封条和石英玻璃板之间。

技术总结

本发明公开了一种家纺面料的清洁化节能减排前处理方法,包括以下步骤:浸轧酶液→室温堆置→浸轧氧漂液→等离子漂白;所述酶液包括淀粉酶和PVA酶的复合酶以及碱性果胶酶,所述堆置时间为6‑8h,所述氧漂液包括纳米二氧化钛、pH调节剂以及双氧水,所述氧漂液的pH值为7‑8,所述等离子漂白的功率为80‑100w,时间为2‑4min,气氛为氧气和氩气的混合气体,所述等离子漂白的装置以一正一反的方式对家纺面料进行漂白处理。等离子漂白有利于在中性条件下活化过氧化氢对织物进行漂白不需要化学活化剂,不需要汽蒸,节能减排,同时,等离子处理中会产生紫外光,有利于漂白处方中纳米二氧化钛的光催化漂白。

技术研发人员:欧卫国,张瑞萍,徐建华,汤蕾,葛忠平,薛鹏飞,杨小玲,蔡云芸,曹锦妹,周溪锋

受保护的技术使用者:南通金仕达高精实业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!