一种提高聚芳酯纤维染色色深的方法

本发明属于纤维染色领域,特别是一种提高聚芳酯纤维染色色深的方法。

背景技术:

1、聚芳酯纤维是一种具有高强高模、耐高温、自阻燃、耐化学试剂、耐辐射、尺寸稳定性强等综合性能优异的高科技纤维。其综合力学性能比芳纶纤维略高,为疏水性纤维,被广泛应用于航空航天、军事、体育等领域。另外,与目前传统三大高性能纤维(芳纶、超高分子量聚乙烯、碳纤维)相比,是唯一一种采用熔融纺丝方法制备的高性能纤维,成本较低、污染小。

2、聚芳酯分子链的刚性较高,分子链松驰时间较长,冷却固化后其高取向结构几乎被完全保留,所以在熔融纺丝生产过程中,聚芳酯熔体在经过喷丝孔时,即使剪切速率较低,也能获得较高的取向度,从而使得纤维的力学性能达到较高水平。但热致液晶聚芳酯纤维不存在活性基团,表面能极低,导致纤维表面的附着力差,染色性能差。

3、现阶段只有原液着色技术使得热致液晶聚芳酯纤维上色,但通过此技术制得的纤维,色母粒与纤维的相互作用较差,导致纤维间的抱合力降低,从而使得纤维的机械性能下降,其强力保留率较低,且颜色种类少。在制备过程中纺丝原液稳定性较低,喷丝孔易堵塞,限制了热致液晶聚芳酯纤维在工业上的进一步应用。

4、申请号为cn110184669a的专利公开了一种有色聚芳酯纤维及其制备方法,首先将有机颜料加入混有稳定剂的分散介质中,混合均匀得到有色浆料;再将有色浆料输入熔融后的聚芳酯中,最后混合、过滤、纺丝,制得有色聚芳酯纤维。该方法制得的纤维机械性能下降较大,且设备易损耗。

技术实现思路

1、本发明所要解决的技术问题是提供一种提高聚芳酯纤维染色色深的方法。

2、一种提高聚芳酯纤维染色色深的方法,包括以下步骤:

3、步骤1、对聚芳酯纤维进行清洗并烘干;

4、步骤2、将碳酸钠、尿素及偶联剂kh570进行混合,制备得到改性溶液;

5、步骤3、利用改性溶液对聚芳酯纤维进行改性处理,得到改性的聚芳酯纤维;

6、步骤4、对改性后的聚芳酯纤维进行染色。

7、进一步的,所述步骤2的改性溶液中,碳酸钠的含量为5g/l-30g/l,硅烷偶联剂kh570的质量分数为1%。

8、进一步的,所述步骤3的具体内容为:

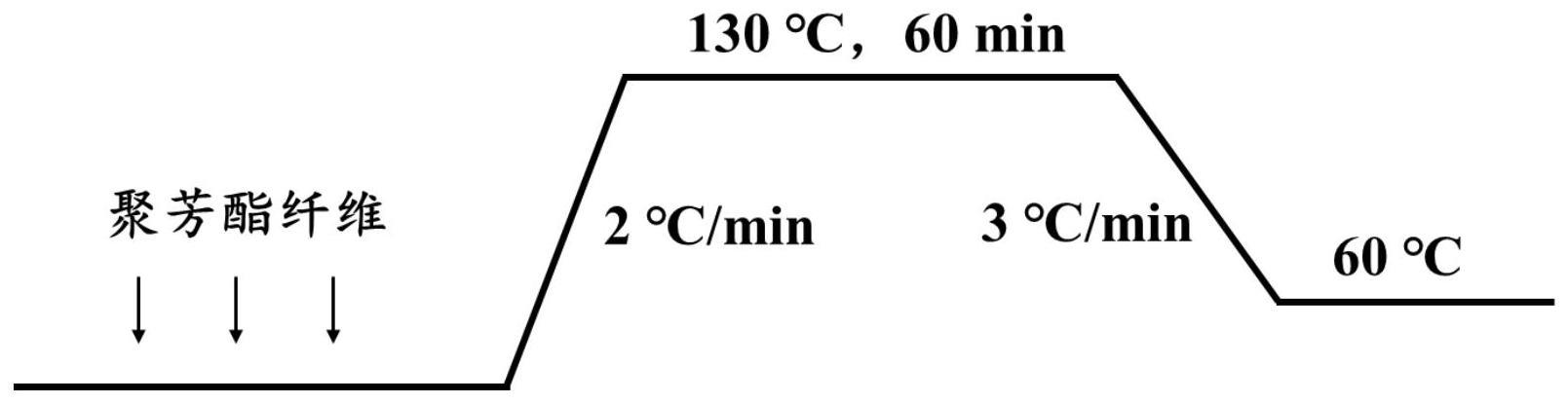

9、向改性溶液中加入步骤1处理后的聚芳酯纤维,浴比为(1-2):30,在130℃温度下保温时间60min,洗涤并烘干后得到改性的聚芳酯纤维。

10、进一步的,所述步骤4的染料溶液中包括35-45g/l的乙二醇苯醚。

11、进一步的,所述步骤2的改性溶液中,尿素的含量为10g/l-15g/l。

12、本发明的有益效果为:

13、聚芳酯不耐碱,碳酸钠与尿素溶于水后尿素会和co32-离子融合,实现na+的缓释效应,在130℃温度配合下,作用于聚芳酯纤维表面,大分子链会断裂,表面产生新的官能团;kh570在碱性条件下部分水解产生高活性-oh,与聚芳酯纤维大分子链上的新端基反应连接。kh570呈现油性,在纤维表面接枝一层后会阻碍水体系里面的碳酸钠和尿素的纤维作用,形成保护层又实现纤维的表面改性。

14、因此聚芳酯纤维的表面活性增大,且在纤维表面形成相互反应连接在一起的kh570,相当于在表面形成一个网状结构,包裹住纤维。染色时采用的乙二醇苯醚为油性,可与纤维表面的kh570层有机融合,kh570层助力乙二醇苯醚携带染料进入纤维,可提升染色效率。

15、而由于聚芳酯纤维的表面活性提升,对水体系染液的吸附能力增强,进一步会提升染色效果。

16、且本发明的方法不涉及纤维结晶区的改变,为纤维的表面处理,其染色色深可提高13.3倍,机械保留率达97.56%,热学性能几乎无变化。

17、通过实验证明,经过本发明的改性染色处理后的聚芳酯纤维日晒40h后颜色基本无变化,且所染聚芳酯纤维颜色的多样化可应用于多个领域,拓展了其应用。

技术特征:

1.一种提高聚芳酯纤维染色色深的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提高聚芳酯纤维染色色深的方法,其特征在于,所述步骤2的改性溶液中,碳酸钠的含量为5g/l-30g/l,硅烷偶联剂kh570的质量分数为1%。

3.根据权利要求1所述的提高聚芳酯纤维染色色深的方法,其特征在于,所述步骤3的具体内容为:

4.根据权利要求1所述的提高聚芳酯纤维染色色深的方法,其特征在于,所述步骤4的染料溶液中包括35-45g/l的乙二醇苯醚。

5.根据权利要求1所述的提高聚芳酯纤维染色色深的方法,其特征在于,所述步骤2的改性溶液中,尿素的含量为10g/l-15g/l。

技术总结

本发明涉及一种提高聚芳酯纤维染色色深的方法,该方法主要是将聚芳酯纤维经过碳酸钠、尿素、偶联剂溶液改性处理后协同载体染色。本发明通过碳酸钠和尿素增大聚芳酯纤维的表面活性和粗糙度,且通过硅烷偶联剂KH570在纤维表面相互反应连接在一起形成一个网状结构,包裹住纤维,染色时采用的乙二醇苯醚为油性,与纤维表面的KH570层有机融合,更容易携带染料进入纤维,提升乙二醇苯醚载体的染色效率,而由于聚芳酯纤维的表面活性提升,对水体系染液的吸附能力增强,从而提升染色效果。经过本发明改性染色处理后的聚芳酯纤维K/S值可达8.65,颜色色深提高13.3倍;且日晒40h后颜色基本无变化。

技术研发人员:邵晰茹,曹根阳,占晨晨,郗晨,吕晓静,夏亚辉,金志毅,覃吉思远,盛丹,江珊,王运利

受保护的技术使用者:武汉纺织大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!