一种抑菌柔软超纤贝斯的生产工艺的制作方法

本发明属于超纤贝斯制备领域,具体涉及一种抑菌柔软超纤贝斯的生产工艺。

背景技术:

1、随着生活水平的不断提高,人们对服装、鞋类的各项性能也提出了更高的要求。而聚氨酯(pu)合成革的成膜材料为聚氨酯树脂,这类聚合物所形成的涂层天然存在通透性差的缺陷,这将极大地阻碍水蒸汽和热量的传递,降低合成革的穿着舒适性和卫生性能。同时,聚氨酯合成革在穿用过程中也极易为微生物(细菌和霉菌)所侵蚀。究其原因,主要是由于树脂浆料中的聚酯组分及各种助剂可以作为微生物的营养源,在适宜的条件下,细菌和霉菌会大量繁殖,使聚氨酯合成革发霉变质。另外,作为制备聚氨酯树脂的主要原料之一,二苯基甲烷二异氰酸酯(mdi)在紫外线的作用下不仅易黄变,而且合成革的耐老化性能也会受到严重影响。由此可见,抑菌防霉问题及耐黄变问题是制约pu革行业发展的亟待解决的技术关键。

技术实现思路

1、本发明的目的是克服现有技术的缺点,提供一种抑菌柔软超纤贝斯的生产工艺。

2、本发明采用如下技术方案:

3、一种抑菌柔软超纤贝斯的生产工艺,所述超纤贝斯包括贝斯底层和涂覆形成在贝斯底层表面的抑菌表层;

4、其生产工艺,包括以下步骤:

5、步骤一,将无纺布置于含浸浆料中进行浸透处理,然后通过轧液辊挤出多余含浸浆料;

6、步骤二,将浸透处理后的无纺布在含有开纤碱液的开纤槽中浸泡15-18min,经轧液辊挤出多余开纤碱液后,送入柔软机中,控制热风拍打以进行开纤处理;

7、步骤三,将开纤处理后的无纺布送入油剂槽中,浸渍4-6min,经轧油辊挤出多余的油剂;

8、步骤四,将上油后的无纺布送入扩幅机中,用热风进行初定型,热风风力控制在20-25pa/m,时间控制在10-15min,热风温度控制在80-90℃;

9、步骤五,将初定型后的无纺布送入风揉设备中进行风揉处理,控制风揉设备主风机在50-60hz,下风机控制在70hz,温度控制在35-45℃,速度控制在4-6m/min;

10、步骤六,先对风揉处理后的无纺布进行定型,然后对无纺布表面进行打磨处理,以获得贝斯底层;

11、步骤七,先将制得的贝斯底层送入预浸槽中进行预浸处理,然后送入dmf溶液中预凝固,压烫后在其表面涂覆抑菌浆料,接着入dmf溶液凝固、水洗、烘干,以在贝斯底层表面形成抑菌表层,获得所述抑菌柔软超纤贝斯。

12、进一步的,所述抑菌浆料由以下重量份的原料组成:n,n-二甲基甲酰胺1000份、活性剂40份、氢化双酚a环氧树脂70份、碳五石油树脂30份、色片10份、甲基硅酸钠8份、固色剂7份、氧化锌10份、三苯基锡5份、树脂3000份。

13、进一步的,步骤二中,热风温度控制在45-70℃,热风风力控制在30-40pa/m,拍打时间控制25-40min。

14、进一步的,步骤二中,热风拍打控制如下:

15、第一阶段,气流温度从室温升温至45℃,风力拍打10-15min;

16、第二阶段,气流温度继续升温至55℃,风力拍打5-10min;

17、第三阶段,气流温度继续升温至70℃,风力拍打10-15min。

18、进一步的,步骤三中,油剂槽中油剂的质量浓度为14-16%,温度为90-100℃。

19、进一步的,所述预浸槽中预浸液由以下重量份的原料组成:n,n-二甲基甲酰胺700-800份、聚氨酯树脂1500-1800份、聚乙烯蜡20-30份。

20、进一步的,步骤七具体包括:先将制得的贝斯底层送入预浸槽中进行预浸处理,然后送入质量浓度为40-45%的dmf溶液中预凝固,再经35-45℃的压烫辊压烫至贝斯底层含水率为28-32%后在其表面抑菌浆料,接着入质量浓度为18-20%的dmf溶液凝固后继续水洗,最后在140-160℃的温度下烘干,以在贝斯底层表面形成抑菌表层。

21、进一步的,所述水洗包括一次水洗和二次水洗,一次水洗的温度为60-80℃,二次水洗的温度为室温。

22、进一步的,所述含浸浆料由以下重量份的原料组成:树脂ky-3575nf 100份、流平剂1-2份、渗透剂jfc 1-2份。

23、进一步的,所述开纤碱液包括30-40g/l的氢氧化钠、1-2g/l的耐碱渗透剂aep、0.5-1g/l的渗透剂jfc-e和2-3g/l的有机硅油。

24、由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

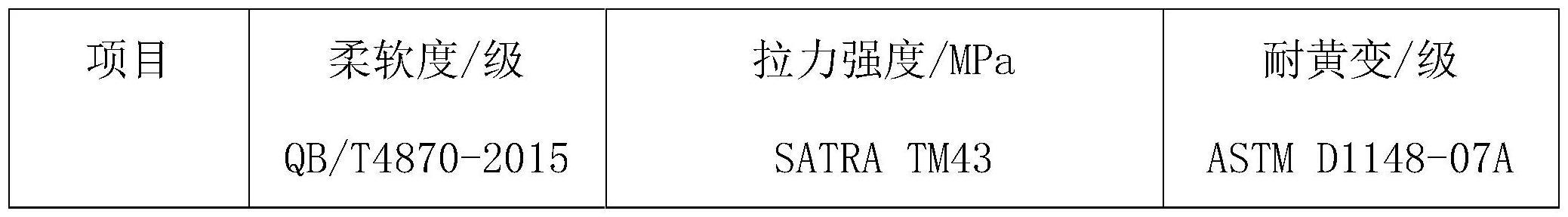

25、本申请制备的超纤贝斯手感丰富,饱满,且抑菌、耐黄变、防污、柔软度等各物性指标均明显高于同类产品,其中,限定贝斯的处理方式,经上油、初定型及低温风揉三个工序相互配合,以获得柔软度优良的贝斯底层,通过在上油工序后面设置初定型工序配合,使游离在无纺布间隙的油剂破乳,逐步扩展于无纺布表面并结合固定,且初定型工序中水分也会慢慢挥发,水分缓慢挥发的过程,使油剂与纤维的距离进一步缩短,进而提高无纺布的柔软度;

26、在初定型工序后面增加低温风揉工序,由低温风力对无纺布进行柔软处理,配合前面的初定型工序,以进一步提高无纺布的柔软度,进而提高制备的贝斯底层的柔软度;

27、通过限定抑菌浆料的原料组成,添加氢化双酚a环氧树脂及碳五石油树脂与其他原料配合,以使制备的超纤贝斯具备耐黄变性能,进而提高超纤贝斯的适用范围;添加氧化锌及三苯基锡与其他原料配合,以使制备的超纤贝斯具备抑菌防霉性能,有效抑制微生物和真菌的生长,扩大超纤贝斯的适用范围;

28、限定预浸液的原料组成,增加聚乙烯蜡与聚氨酯树脂及n,n-二甲基甲酰胺配合,可使贝斯底层表面的绒毛平整,方向一致,同时有助于后续抑菌浆料上浆均匀,以提高贝斯底层的外观的质量。

技术特征:

1.一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述超纤贝斯包括贝斯底层和涂覆形成在贝斯底层表面的抑菌表层;

2.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述抑菌浆料由以下重量份的原料组成:n,n-二甲基甲酰胺1000份、活性剂40份、氢化双酚a环氧树脂70份、碳五石油树脂30份、色片10份、甲基硅酸钠8份、固色剂7份、氧化锌10份、三苯基锡5份、树脂3000份。

3.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:步骤二中,热风温度控制在45-70℃,热风风力控制在30-40pa/m,拍打时间控制25-40min。

4.根据权利要求3所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:步骤二中,热风拍打控制如下:

5.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:步骤三中,油剂槽中油剂的质量浓度为14-16%,温度为90-100℃。

6.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述预浸槽中预浸液由以下重量份的原料组成:n,n-二甲基甲酰胺700-800份、聚氨酯树脂1500-1800份、聚乙烯蜡20-30份。

7.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:步骤七具体包括:先将制得的贝斯底层送入预浸槽中进行预浸处理,然后送入质量浓度为40-45%的dmf溶液中预凝固,再经35-45℃的压烫辊压烫至贝斯底层含水率为28-32%后在其表面抑菌浆料,接着入质量浓度为18-20%的dmf溶液凝固后继续水洗,最后在140-160℃的温度下烘干,以在贝斯底层表面形成抑菌表层。

8.根据权利要求7所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述水洗包括一次水洗和二次水洗,一次水洗的温度为60-80℃,二次水洗的温度为室温。

9.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述含浸浆料由以下重量份的原料组成:树脂ky-3575nf 100份、流平剂1-2份、渗透剂jfc 1-2份。

10.根据权利要求1所述的一种抑菌柔软超纤贝斯的生产工艺,其特征在于:所述开纤碱液包括30-40g/l的氢氧化钠、1-2g/l的耐碱渗透剂aep、0.5-1g/l的渗透剂jfc-e和2-3g/l的有机硅油。

技术总结

一种抑菌柔软超纤贝斯的生产工艺,超纤贝斯包括贝斯底层和涂覆形成在贝斯底层表面的抑菌表层;其生产工艺,包括以下步骤:先将无纺布经树脂含浸、开纤、上油、初定型、风揉、定型、磨皮获得贝斯底层;再将制得的贝斯底层送入预浸槽中进行预浸处理,然后送入DMF溶液中预凝固,压烫后在其表面涂覆抑菌浆料,接着入DMF溶液凝固、水洗、烘干,以在贝斯底层表面形成抑菌表层,获得抑菌柔软超纤贝斯;本申请制备的超纤贝斯手感丰富,饱满,且抑菌、耐黄变、防污、柔软度等各物性指标均明显高于同类产品,其中,限定贝斯的处理方式,经上油、初定型及低温风揉三个工序相互配合,以获得柔软度优良的贝斯底层。

技术研发人员:张金聪,陈双

受保护的技术使用者:科一(福建)超纤有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!