一种高吸水聚乙烯醇纤维无纺布及其制备方法

本发明涉及无纺布制备,具体涉及一种高吸水聚乙烯醇纤维无纺布及其制备方法。

背景技术:

1、目前,高吸水纤维是在高吸水树脂的基础上进一步发展而得到的功能性纤维,其具有更好的加工成型性。国内近几年在高吸水性纤维的研究也非常活跃,湿法纺丝共聚聚丙烯腈高吸水纤维、聚丙烯酸高吸水纤维等都达到了较好的效果,然后通过工艺技术可以制备成无纺布应用于医疗、农业、工业和卫生材料等领域。目前无纺布制备也不是简单追求超高吸水性,透湿平衡、长效保湿性也成为市场所需。

2、对于聚乙烯醇纤维来说,分子中形成大量氢键可以阻止水分子渗透进分子和分子间,导致聚乙烯醇纤维几乎没有吸水性。为了解决这个问题,使聚乙烯醇纤维具有高吸水性,中国专利cn 101260570a利用干法纺丝制备了含交联剂的聚乙烯醇纤维,再经热处理得到吸收倍率达160倍的高吸水性聚乙烯醇纤维;中国专利cn 1276134c将能和聚乙烯醇形成氢键或酯键或醚键的交联组分引入到聚乙烯醇纤维中制得吸收水聚乙烯醇纤维。对于无纺布,传统无纺布具有高吸水性但结构中自由水容易快速蒸发,长期保水能力不足,而且导液透湿能力较弱,在无纺布表面可能产生积液。为解决这些问题使无纺布具有高吸水性同时具有良好透湿保湿性,瑞典molnlycke公司的“mepilex”产品已重在解决此问题。

3、上述提到的生产高吸水聚乙烯醇纤维无纺布的方法,最大吸收量主要受无纺布孔隙率和吸水纤维的润湿性的影响,目前在成本、工艺流程、纤维物理性能等方面仍存在不足,为了更适合规模化工业生产,迫切需要解决此类问题而得到高吸水且能长期保液的无纺布。

技术实现思路

1、基于此,本发明提供了一种高吸水聚乙烯醇纤维无纺布及其制备方法,以解决现有技术的高吸水聚乙烯醇纤维无纺布制备工艺复杂,成本高,且吸收性能及保液时长有限等技术问题。

2、为实现上述目的,本发明提供了一种高吸水聚乙烯醇纤维无纺布的制备方法,其包括以下步骤:

3、步骤(1)、取聚合度为1500~2200,醇解度为78-99%的聚乙烯醇原料于溶剂中溶解,得到聚乙烯醇纺丝液;

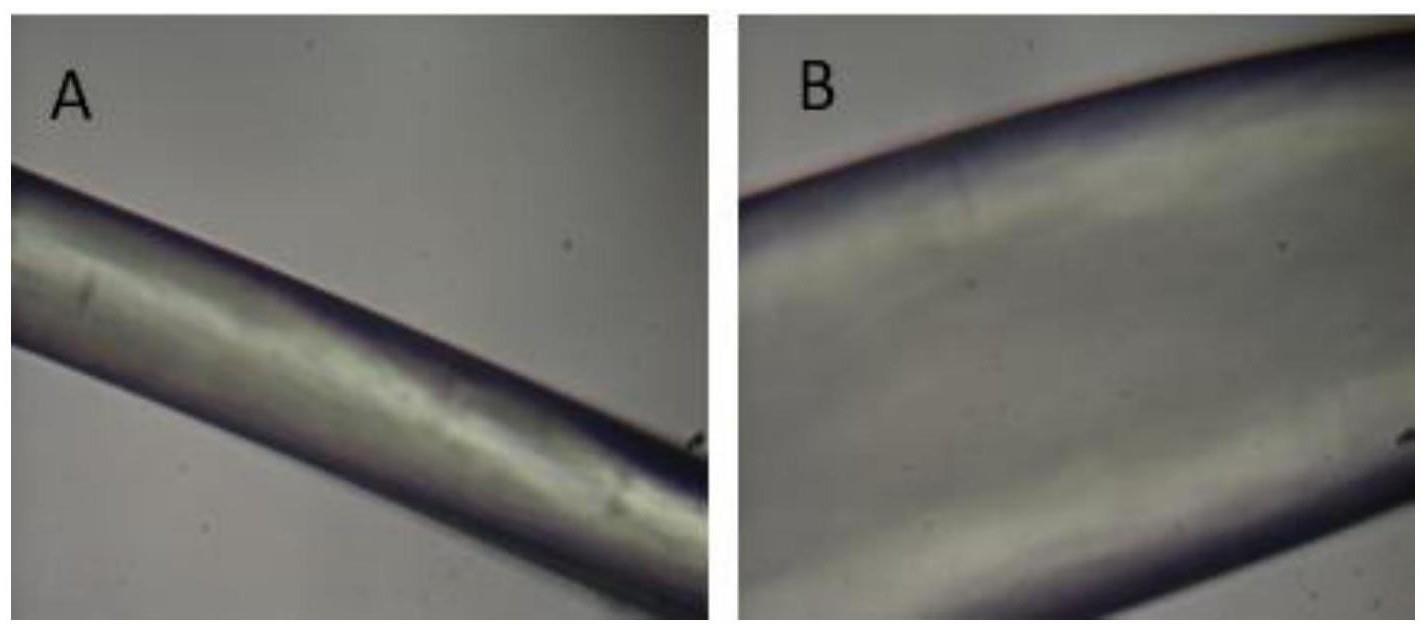

4、步骤(2)、将聚乙烯醇纺丝液置于湿法纺丝设备的料筒中,在90~98℃的温度下经常压静置脱泡后,再经孔径为0.05~0.1mm的喷丝头以6~15m/min的速度挤出至凝固浴中,得到初生纤维;

5、步骤(3)、将初生纤维拉伸,再通过卷绕装置收集,得到未交联的聚乙烯醇纤维;

6、步骤(4)、将未交联的聚乙烯醇纤维在-50~-2℃与20~45℃环境中循环冻融多次,并经干燥,得到低交联的高吸水聚乙烯醇纤维;

7、(5)将高吸水聚乙烯醇纤维切成短纤维,按高吸水聚乙烯醇纤维的含量为5~40%将切短的高吸水聚乙烯醇纤维与疏水性纤维交叉铺网,制得孔隙率为300~1500g·m-2·24h-1的高吸水聚乙烯醇纤维无纺布。

8、作为本发明的进一步优选技术方案,步骤(1)中聚乙烯醇原料先经水洗、脱水处理后,再进行溶解,其中,水洗、脱水处理为:将聚乙烯醇原料在55~65℃蒸馏水中溶胀2~3小时,再烘干,以此循环1~3次,以洗去聚乙烯醇原料中的杂质。

9、作为本发明的进一步优选技术方案,步骤(1)中聚乙烯醇原料的溶解为:将聚乙烯醇原料在60℃的水中溶胀1~2小时后,在90~98℃条件下溶解,溶解时间为2~8小时,以获得透明稳定的聚乙烯醇纺丝液,该聚乙烯醇纺丝液的固含量为15~25wt%。

10、作为本发明的进一步优选技术方案,步骤(2)中的凝固浴采用饱和na2so4溶液,浴比为60~80,温度为42~47℃;步骤(3)中,初生纤维以喷头拉伸比为1.0~1.5进行拉伸,对初生纤维的拉伸温度与凝固浴的温度保持一致。

11、作为本发明的进一步优选技术方案,步骤(4)中的循环冻融为:-50~-2℃环境中冷冻12~24h,20~45℃环境中解冻12~24h,循环次数为1~5次。优选循环冻融次数为3~5次。

12、作为本发明的进一步优选技术方案,步骤(4)中干燥的处理温度不高于42℃。

13、作为本发明的进一步优选技术方案,步骤(5)中,切短的高吸水聚乙烯醇纤维长度为0.2~3cm,切短的高吸水聚乙烯醇纤维与疏水性纤维混铺的铺展层厚为1~10mm。

14、作为本发明的进一步优选技术方案,所述高吸水聚乙烯醇纤维无纺布的吸水倍率为自重的10~200倍,常温保湿时间为12~48h,使得高吸水聚乙烯醇纤维无纺布具有高吸收和长期保液能力的特性。

15、根据本发明的另一方面,本发明还提供了一种高吸水聚乙烯醇纤维无纺布,其采用上述方法制备得到。

16、本发明结合聚乙烯醇纤维成型过程与聚乙烯醇凝胶交联结构的构筑,通过循环冻融技术诱导分子链间结晶形成交联点,同时通过控制冻融次数来调控交联度,在初生纤维中构筑低交联密度的凝胶网络,既实现了纤维成型,又兼具了凝胶高吸水性。

17、本发明将聚乙烯醇纤维作为吸水纤维与市面常规的疏水纤维交叉铺展成无纺布,使得具有高吸收和长期保液能力的特性。其中:高吸水性,是疏水纤维间毛细作用,水会大量进入纤维孔隙,起主要吸水作用,小部分水被保留在吸水纤维内部或氢键结合在纤维表面,起主要保湿作用;保湿耐久性,一方面是通过控制冻融循环次数调控吸水纤维交联度,增加结合水;另一方面是通过在热风(针刺或水刺)工艺制备无纺布时调控孔隙率,以及改变吸水纤维含量,从两方面确保长期保湿性。

18、本发明的高吸水聚乙烯醇纤维无纺布及其制备方法,通过采用上述技术方案,可以达到如下有益效果:

19、1)本发明聚乙烯醇纤维只进行一道喷头拉伸,随后进行循环冻融,构筑低交联密度网络,使聚乙烯醇纤维既很好地实现了成型又具有高吸水性,方法简单,高效,整个制备流程中无复杂的热处理过程,工艺更简单,利于规模化生产;

20、2)本发明通过湿法纺丝实现了高吸水聚乙烯醇纤维的连续化制备,所制得的无纺布具有高吸收性和长效保湿作用,吸水倍率最高达200倍,常温保湿时间(降低60%重量)最高达48h;

21、3)本发明通过低交联纺丝和无纺布缠结调控制备的高吸水聚乙烯醇纤维无纺布吸水倍率可达10~200倍,可应用于高吸收医用创面敷料等。

22、4)本发明聚乙烯醇纤维无纺布通过针刺、水刺或热风工艺将聚乙烯醇短纤和疏水纤维交叉铺网,具有高吸水和长效浸润能力,常温保湿时长为12~24h,将其应用伤口处理,可有效促进伤口恢复。

23、5)本发明聚乙烯醇纤维无纺布通过疏水纤维间孔隙形成虹吸现象,可快速导走液体的同时可以锁住部分自由水,达到透湿平衡,在无纺布与皮肤接触面营造干爽环境。

技术特征:

1.一种高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(1)中聚乙烯醇原料先经水洗、脱水处理后,再进行溶解,其中,水洗、脱水处理为:将聚乙烯醇原料在55~65℃蒸馏水中溶胀2~3小时,再烘干,以此循环1~3次。

3.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(1)中聚乙烯醇原料的溶解为:将聚乙烯醇原料在60℃的水中溶胀1~2小时后,在90~98℃条件下溶解,溶解时间为2~8小时,所得聚乙烯醇纺丝液的固含量为15~25wt%。

4.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(2)中的凝固浴采用饱和na2so4溶液,浴比为60~80,温度为42~47℃;步骤(3)中,初生纤维以喷头拉伸比1.0~1.5进行拉伸,对初生纤维的拉伸温度与凝固浴的温度保持一致。

5.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(2)中,聚乙烯醇纺丝液于料筒中在90~98℃的温度下,并经常压静置实现脱泡;喷丝头的孔径为0.05~0.1mm,挤出速度为6~15m/min。

6.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(4)中的循环冻融处理为:交替在-50~-2℃环境中冷冻12~24h,20~45℃环境中解冻12~24h,交替循环次数为1~5次。

7.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(4)中干燥的处理温度不高于42℃。

8.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,步骤(5)中,切短的高吸水聚乙烯醇纤维长度为0.2~3cm,切短的高吸水聚乙烯醇纤维与疏水性纤维进行混铺的铺展层厚为1~10mm。

9.根据权利要求1所述的高吸水聚乙烯醇纤维无纺布的制备方法,其特征在于,所述高吸水聚乙烯醇纤维无纺布的吸水倍率为自重的10~200倍,常温保湿时间为12~48h。

10.一种高吸水聚乙烯醇纤维无纺布,其特征在于,采用权利要求1-9任一项所述的高吸水聚乙烯醇纤维无纺布的制备方法制备得到。

技术总结

一种高吸水聚乙烯醇纤维无纺布的制备方法,包括步骤:将聚乙烯醇原料溶解形成的聚乙烯醇纺丝液置于湿法纺丝设备的料筒中,静置脱泡后,经喷丝头挤出至凝固浴中,得到初生纤维;将初生纤维进行拉伸后卷绕收集,得到未交联的聚乙烯醇纤维,然后在‑50~‑2℃与20~45℃环境中进行循环冻融多次,经干燥,得到低交联的高吸水聚乙烯醇纤维;最后将纤维切短并与疏水纤维混铺成网,制得无纺布。本发明聚乙烯醇纤维只进行一道喷头拉伸,随后进行循环冻融,构筑低交联密度网络,使聚乙烯醇纤维既很好地实现了成型又具有高吸水性,方法简单、高效,通过对纤维结构调控及无纺布缠结调控,实现无纺布的高吸水性及长效锁水能力。

技术研发人员:侯恺,高英,闫婷,郭莹,陈国印,曹冉,朱丽萍,朱美芳

受保护的技术使用者:东华大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!