一种纯棉织物的环保印染方法与流程

本发明涉及织物染色,具体涉及一种纯棉织物的环保印染方法。

背景技术:

1、纯棉织物主要是有棉纤维编织而成,传统的棉纤维活性染料染色需在存在大量盐的条件下进行,且在染色过程中使用大量的水。而棉纤维上染料的固着率通常较低,污水中染料含量较高,而且有大量的盐残留在染色废液中,对环境造成严重污染。因此,如何提高活性染料的利用率和降低染色过程中减少水的使用量是人们一直关心的问题。

2、申请号为202211089433.x的专利提供了一种棉织物的少水染料色浆的制备方法,其特征在于,包括如下步骤:1)在有机溶剂中溶解乙烯砜染料得染液;2)将一定量的分散剂溶解在有机溶剂中得到分散液;3)将一定量的乳化剂加水搅拌均匀得到乳化液;4)在高速搅拌条件下将分散液和乳化液缓慢加入到染液中,使分散剂、乳化剂与乙烯砜染料的质量比为2~7:1~3:1~2;继续超声搅拌1~2h,即得少水染料色浆。所述有机溶剂为二甲亚砜和碳酸二甲酯的混合溶剂。上述现有技术中,采用有机溶剂替代水,虽然降低了溶剂的使用量,但是有机溶剂的使用也会对环境造成一定的污染。

技术实现思路

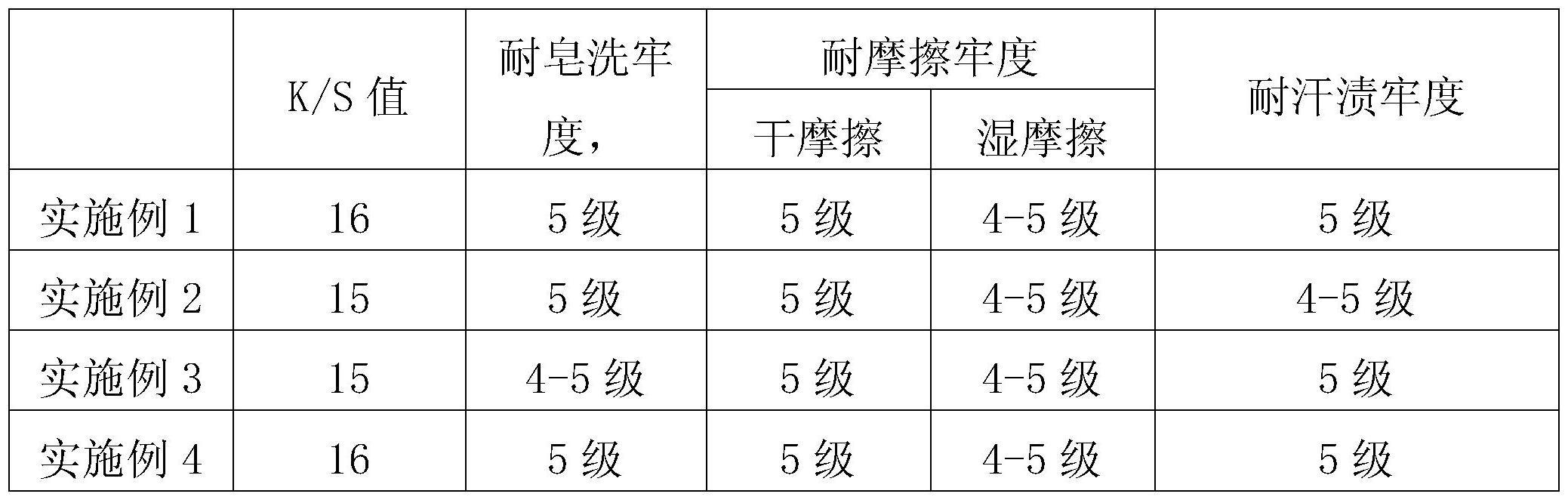

1、本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种纯棉织物的环保印染方法,该方法操作方便,染色过程中水以及盐的使用量大大降低,且染色后的棉织物具有较好的色牢度。

2、为解决上述技术问题,本发明的技术方案是:

3、一种纯棉织物的环保印染方法,包括以下步骤:

4、(1)将茶叶粉碎后和水混合进行索氏提取,之后对滤液进行浓缩,得到茶叶提取物;将茶叶提取物和硝酸银水溶液混合,然后调节混合液ph至4-8,保温处理,之后过滤,将固体干燥处理,制得改性银纳米颗粒;

5、(2)将聚乙烯亚胺和水搅拌混合,然后加入上述制得的改性银纳米颗粒,保温搅拌处理,制得处理液,将纯棉织物清洗干燥后置于处理液中浸渍处理,之后取出织物干燥,制得预处理织物;

6、(3)将苄乙基三甲基氯化铵和水混合置于反应器中,并向反应器中通入氮气预处理,之后将苯乙烯以及丙烯酸丁酯加入到反应器中搅拌反应处理,然后向反应器中缓慢加入2,2’-偶氮二[2-甲基丙脒]二盐酸盐,继续反应,反应结束后冷却至室温,将反应液过滤,得到载体,将载体和水分散制得载体分散液,并加入活性染料,调节体系ph至5,剧烈搅拌处理,之后过滤,得到染料纳米球;

7、(4)将上述制得的染料纳米球分散于去离子水中,然后加入聚乙烯亚胺溶液,搅拌混合处理,之后过滤,制得聚合物修饰的染料纳米球;

8、(5)将上述制得的聚合物修饰的染料纳米球和乙醇混合研磨处理,之后加入螯合分散剂tf-133f以及十甲基环五硅氧烷,搅拌处理,制得微悬浮体染色体系,将预处理后的纯棉织物置于微悬浮体染色体系中在常温下浸渍处理,然后以4-6℃/min的速率升温至80-100℃,进行保温固色,之后冷却至室温,染色结束后取出织物,采用水洗、皂洗,最后干燥,制得织物。

9、作为上述技术方案的优选,步骤(1)中,所述茶叶和水的用量比为40-50g:1l,所述索氏提取的温度为100℃,时间为20-30h。

10、作为上述技术方案的优选,步骤(1)中,所述硝酸银水溶液的浓度为0.001-0.002mol/l;所述茶叶提取物、硝酸银水溶液的的体积比为1:(9-10);所述保温处理的温度为75-85℃,时间为10-20min。

11、作为上述技术方案的优选,步骤(2)中,所述聚乙烯亚胺、水、改性银纳米颗粒的质量比为1:(80-100):(0.5-1);所述保温搅拌处理的温度为75-85℃,时间为20-50min,搅拌转速为500-800转/分;所述浸渍处理的时间为10-20min。

12、作为上述技术方案的优选,步骤(3)中,所述苄乙基三甲基氯化铵、水、苯乙烯、丙烯酸丁酯、2,2’-偶氮二[2-甲基丙脒]二盐酸盐的用量比为5g:100ml:(9-10)g:(0.5-1)g:(0.05-0.1)g。

13、作为上述技术方案的优选,步骤(3)中,所述搅拌反应处理的温度为80℃,搅拌转速为500-800转/分,时间为2-3h;所述继续反应的时间为3-4h。

14、作为上述技术方案的优选,步骤(3)中,所述载体分散液的浓度为1-2g/l,所述载体、活性染料的质量比为(8-10):5;所述剧烈搅拌处理的转速为1500-2000转/分,时间为1-2h。

15、作为上述技术方案的优选,步骤(4)中,所述聚乙烯亚胺溶液的浓度为10mg/ml,所述染料纳米球、聚乙烯亚胺溶液的用量比为10mg:(3-5)ml。

16、作为上述技术方案的优选,步骤(5)中,所述聚合物修饰的染料纳米球、乙醇、螯合分散剂tf-133f、十甲基环五硅氧烷的用量比为(0.2-0.5)g:(1-2)g:(0.01-0.02)g:50g,染色时的浴比为1:30。

17、作为上述技术方案的优选,步骤(5)中,所述搅拌处理的时间为1-3h,所述常温下浸渍处理的时间为20-30min,所述保温固色的时间为10-30min。

18、由于采用了上述技术方案,本发明的有益效果是:

19、本发明首先采用自制的改性银纳米颗粒对纯棉织物进行预处理,不仅提高了纯棉织物的功能性,而且还能有效促进染料的吸附着色,便于后续织物的染色处理。本发明以苄乙基三甲基氯化铵、苯乙烯、丙烯酸丁酯为原料制备载体,然后将其负载染料分子,制得染料纳米球颗粒,最后采用聚乙烯亚胺对其进行改性,得到的聚合物修饰的染料纳米球,棉纤维表面具有大量的羟基,而聚合物修饰的染料纳米球表面为聚合物阳离子层,其与棉纤维表面的羟基可以通过静电作用结合,从而实现高性能的染色。

20、本发明以茶叶提取物为还原剂来制备银纳米颗粒,同时茶叶提取物也可以吸附在银纳米颗粒表面从而改善其分散性,经聚乙烯亚胺进行改性后,聚乙烯亚胺在银纳米颗粒表面形成包覆层,对棉织物进行预处理时,可通过棉织物表面的羟基利用化学键作用力吸附在棉纤维表面,提高棉织物的功能性,也提高了棉纤维对染料分子的亲和性。

21、本发明采用无皂乳液聚合法制得了载体,载体表面具有较多的季铵基团,其可以快速吸附大量阴离子活性染料,然后采用聚乙烯亚胺进行改性,在载体表面形成,聚乙烯亚胺/活性染料壳层,使得染料纳米球表面带正电,棉纤维表面具有大量的羟基,羟基可以电离负电荷,在染色时,聚合物修饰的染料纳米球通过静电力有效吸附在棉纤维表面,从而快速染色。而且在染色时本发明以十甲基环五硅氧烷作为染色介质,将制得的聚合物修饰的染料纳米球分散,并加入适量的螯合分散剂,制得分散性良好的染色液,该染色液与棉织物亲和力好,大大改善了棉织物的上染料以及色牢度,且染色过程中大大降低了水和盐的用量,更环保。

技术特征:

1.一种纯棉织物的环保印染方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(1)中,所述茶叶和水的用量比为40-50g:1l,所述索氏提取的温度为100℃,时间为20-30h。

3.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(1)中,所述硝酸银水溶液的浓度为0.001-0.002mol/l;所述茶叶提取物、硝酸银水溶液的的体积比为1:(9-10);所述保温处理的温度为75-85℃,时间为10-20min。

4.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(2)中,所述聚乙烯亚胺、水、改性银纳米颗粒的质量比为1:(80-100):(0.5-1);所述保温搅拌处理的温度为75-85℃,时间为20-50min,搅拌转速为500-800转/分;所述浸渍处理的时间为10-20min。

5.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(3)中,所述苄乙基三甲基氯化铵、水、苯乙烯、丙烯酸丁酯、2,2’-偶氮二[2-甲基丙脒]二盐酸盐的用量比为5g:100ml:(9-10)g:(0.5-1)g:(0.05-0.1)g。

6.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(3)中,所述搅拌反应处理的温度为80℃,搅拌转速为500-800转/分,时间为2-3h;所述继续反应的时间为3-4h。

7.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(3)中,所述载体分散液的浓度为1-2g/l,所述载体、活性染料的质量比为(8-10):5;所述剧烈搅拌处理的转速为1500-2000转/分,时间为1-2h。

8.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(4)中,所述聚乙烯亚胺溶液的浓度为10mg/ml,所述染料纳米球、聚乙烯亚胺溶液的用量比为10mg:(3-5)ml。

9.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(5)中,所述聚合物修饰的染料纳米球、乙醇、螯合分散剂tf-133f、十甲基环五硅氧烷的用量比为(0.2-0.5)g:(1-2)g:(0.01-0.02)g:50g,染色时的浴比为1:30。

10.根据权利要求1所述的一种纯棉织物的环保印染方法,其特征在于,步骤(5)中,所述搅拌处理的时间为1-3h,所述常温下浸渍处理的时间为20-30min,所述保温固色的时间为10-30min。

技术总结

本发明公开了一种纯棉织物的环保印染方法,包括以下步骤:首先制备改性银纳米颗粒;将聚乙烯亚胺对改性银纳米颗粒进行表面修饰,并将其对棉织物进行处理,制得预处理织物;制备聚合物修饰的染料纳米球;将聚合物修饰的染料纳米球和乙醇混合研磨处理,加入螯合分散剂TF‑133F以及十甲基环五硅氧烷,搅拌处理,制得微悬浮体染色体系,将预处理织物置于微悬浮体染色体系中在常温下浸渍处理,然后以4‑6℃/min的速率升温至80‑100℃,进行保温固色,之后冷却至室温,染色结束后取出织物,采用水洗、皂洗,最后干燥,制得织物。本发明提供的方法操作方便,染色过程中水以及盐的使用量大大降低,且染色后的棉织物具有较好的色牢度。

技术研发人员:李亮,吴军

受保护的技术使用者:绍兴上虞国宏印染有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!