一种碳纤维纳米表面修饰装置及方法与流程

本发明属于碳纤维生产,具体涉及一种碳纤维纳米表面修饰装置及方法。

背景技术:

1、碳纤维是一种高强度、高模量、低密度的无机非金属增强纤维,它的应用主要是作为增强剂应用于复合材料的制造中。复合材料制造的一个重要方面就是增强剂与基体的界面结合,界面结合好,增强剂的作用得到充分发挥,复合材料性能优越。碳纤维表面处理一般采用化学法,即在碳纤维表面通过化学反应生成官能团,这些官能团使碳纤维和基体结合紧密。提高界面结合力的另一种方法是提高碳纤维表面的粗糙度,使基体和碳纤维界面形成几何滑移阻隔。这种方法是在碳纤维表面生成缺陷或者生长纳米纤维或者颗粒,所采用的方法有涂敷法,腐蚀法、刻蚀法和高温沉积法等。其中,高温沉积法可以在碳纤维表面生成碳纳米管等纳米结构物质,使复合材料界面形成销钉结构,结合力大幅提高,是一种新型表面处理方法。

2、在高温沉积法中,目前的工艺是将碳纤维丝束导入高温炉中,经过一定时间反应完成表面修饰。这种方法的缺点是耗能比较高,因为高温炉是采用炉子外壁加热,热量散失造成的损失很大,热量利用率不高。这种外壁加热的高温炉需要发热体和较多的保温材料,炉子体积庞大。而且热量由炉壁传到碳纤维需要一定时间,效率低下。

技术实现思路

1、有鉴于此,本发明的目的之一针对目前高温反应炉外壁加热装置能耗高、炉体体积大、碳纤维升温慢的缺点提出一种碳纤维纳米表面修饰装置。

2、为了达到上述目的,本发明采用如下技术方案:

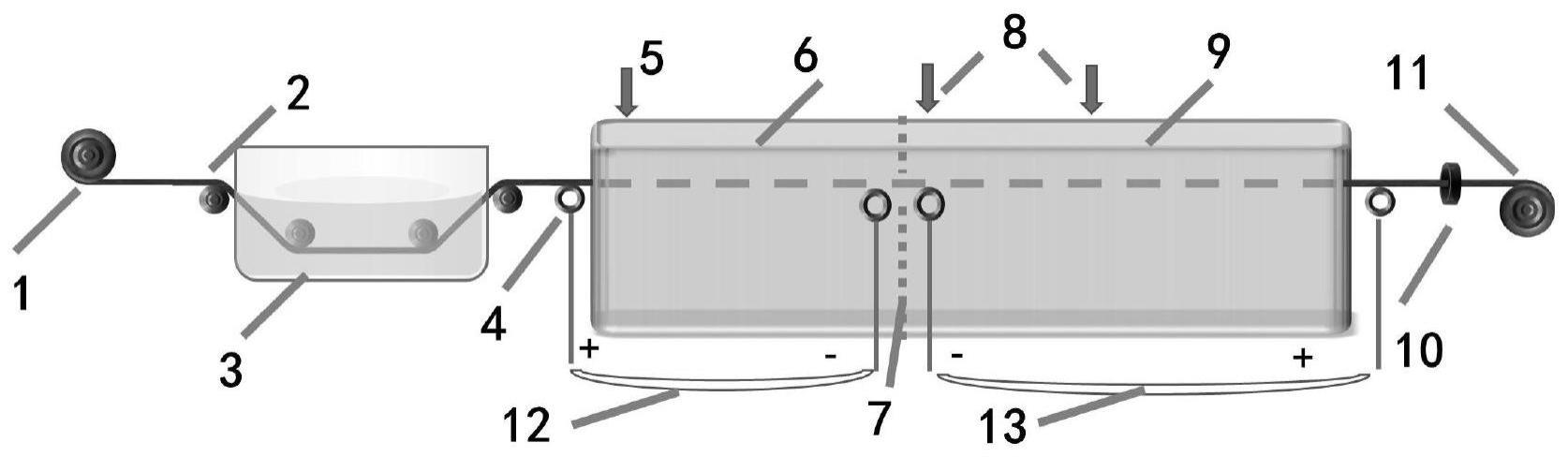

3、一种碳纤维纳米表面修饰装置,包括碳纤维传送辊组、碳纤维刻蚀加热回路、碳纳米管生长加热回路、超声分散槽和反应炉;

4、碳纤维通过所述碳纤维传送辊组依次通过所述超声分散槽和反应炉;

5、所述碳纤维传送辊组包括纤维通电传动辊,位于反应炉前后两端,纤维通电传动辊分别与碳纤维刻蚀加热回路或碳纳米管生长加热回路连通,并与其之间的碳纤维形成回路发热。

6、进一步的,所述碳纤维传送辊组还包括碳纤维放丝辊、纤维传动辊、集束环和碳纤维收丝辊;

7、碳纤维通过所述碳纤维放丝辊放出,然后经所述纤维传动辊进出所述超声分散槽,再经所述纤维通电传动辊进出所述反应炉,最后经集束环进入碳纤维收丝辊收丝。

8、进一步的,所述反应炉内部设有隔板,所述隔板将所述反应炉按碳纤维运动方向分隔为刻蚀区和碳纳米管生长区。

9、进一步的,所述反应炉在刻蚀区设有刻蚀气体入口;所述反应炉在碳纳米管生长区设有碳纳米管反应气体入口。

10、本发明的另一目的是提供一种利用上述装置进行碳纤维纳米表面修饰的方法,包括以下步骤:

11、(1)碳纤维丝束的散开:碳纤维通过所述碳纤维放丝辊放出,然后经所述纤维传动辊进出所述超声分散槽,超声波分散槽内超声波将碳纤维扩展到一定宽幅;

12、(2)纤维通电传动辊将碳纤维导入反应炉中,通电加热;

13、(3)向反应炉的刻蚀区中导入刻蚀剂,在表面刻蚀缺陷结构;

14、(4)向反应炉的碳纳米管生长区中导入二茂铁,在刻蚀后的碳纤维表面生长碳纳米管;

15、(5)修饰后的碳纤维经集束环进入碳纤维收丝辊收取表面修饰的碳纤维产品。

16、进一步的,所述碳纤维为表面无上浆剂的碳纤维丝束。

17、进一步的,步骤(1)所述的超声波扩展的介质为水,扩展时间为2-5分钟,超声波频率为0.1-0.3mhz,施加的功率为0.3-0.6w。

18、进一步地,步骤(1)所述的碳纤维丝束扩展后的宽度在0.5-0.8m。

19、进一步的,步骤(3)中的刻蚀剂采用氢气和氮气的混合气;氢气:氮气的体积比在1:0.1~1:0.7之间,反应温度在500~800℃之间,刻蚀时间4~10分钟。

20、进一步的,步骤(4)中二茂铁与碳纤维的质量比在0.02:1~0.05:1之间,碳纳米管生成温度在700~1000℃之间,生成时间6~15分钟。

21、经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

22、碳纤维的电阻率在电阻发热体电阻范围内,因此,可以采用通电自发热的方法使碳纤维本身快速升温,这种方法的优点是,自发热的加热方式不需要传统高温炉的发热体构件,降低了高温炉的成本;自身发热省去由炉子向碳纤维的传热过程,所以升温快;由于只有碳纤维周边小范围内达到反应温度即可,反应炉的炉壁温度较低,热量损失少,能耗小,所需保温材料少。

23、碳材料的电阻率介于金属导体和绝缘体之间,因此,常常作为高温发热体材料。碳纤维是由碳元素组成的纤维状材料,电阻范围在10-2-102欧姆.米之间,本发明利用电流直接流过碳纤维可以发热到很高的温度(碳的熔点高于3000℃)的特点,在碳纤维表面刻蚀和生长碳纳米管过程中采用碳纤维直接通电加热的方法,就可以免去高温炉发热体向碳纤维的传热过程,碳纤维升温会很快,减少了碳纤维升温时间,进而可以缩短炉子的长度;而且由于不需要常规高温炉的发热体材料,成本大幅降低。由于炉子中心的温度最高,炉壁的温度较低,热量损失很少,也减少了保温材料的使用量,反应炉体积大幅减少。

24、碳纤维是以上千根单纤维组成的丝束使用的,为了使碳纤维表面反应均匀,需要将碳纤维散开,使碳纤维之间由一定的空隙让反应气体扩散到碳纤维表面。本发明采用超声波分散的方法将碳纤维丝束散开-扩展,在水中可实现碳纤维充分、均匀的分散。

技术特征:

1.一种碳纤维纳米表面修饰装置,其特征在于,包括碳纤维传送辊组、碳纤维刻蚀加热回路、碳纳米管生长加热回路、超声分散槽和反应炉;

2.根据权利要求1所述的一种碳纤维纳米表面修饰装置,其特征在于,所述碳纤维传送辊组还包括碳纤维放丝辊、纤维传动辊、集束环和碳纤维收丝辊;

3.根据权利要求1或2所述的一种碳纤维纳米表面修饰装置,其特征在于,所述反应炉内部设有隔板,所述隔板将所述反应炉按碳纤维运动方向分隔为刻蚀区和碳纳米管生长区。

4.根据权利要求3所述的一种碳纤维纳米表面修饰装置,其特征在于,所述反应炉在刻蚀区设有刻蚀气体入口;所述反应炉在碳纳米管生长区设有碳纳米管反应气体入口。

5.一种碳纤维纳米表面修饰方法,其特征在于,利用权利要求1-4任一项所述装置进行修饰,包括以下步骤:

6.根据权利要求5所述的一种碳纤维纳米表面修饰方法,其特征在于,所述碳纤维为表面无上浆剂的碳纤维丝束。

7.根据权利要求5所述的一种碳纤维纳米表面修饰方法,其特征在于,步骤(1)所述的超声波扩展的介质为水,超声波频率为0.1-0.3mhz,施加的功率为0.3-0.6w,扩展时间为2-5分钟,碳纤维丝束扩展后的宽度为0.5-0.8m。

8.根据权利要求5所述的一种碳纤维纳米表面修饰方法,其特征在于,步骤(3)中的刻蚀剂采用氢气和氮气的混合气;氢气:氮气的体积比在1:0.1~1:0.7之间,刻蚀气体与导入碳纤维的体积:质量比在0.2-0.5l:1g,反应温度在500~800℃之间,刻蚀时间4~10分钟。

9.根据权利要求5所述的一种碳纤维纳米表面修饰方法,其特征在于,步骤(4)中二茂铁与碳纤维的质量比在0.02:1~0.05:1之间,碳纳米管生成温度在700~1000℃之间,生成时间6~15分钟。

技术总结

本发明公开了一种碳纤维纳米表面修饰装置及方法,该装置包括碳纤维传送辊组、碳纤维刻蚀加热回路、碳纳米管生长加热回路、超声分散槽和反应炉;碳纤维通过碳纤维传送辊组依次通过超声分散槽和反应炉;碳纤维传送辊组包括纤维通电传动辊,位于反应炉前后两端,纤维通电传动辊分别与碳纤维刻蚀加热回路或碳纳米管生长加热回路连通,并与其之间的碳纤维形成回路发热。该修饰方法为:采用超声波将碳纤维进行扩展;将碳纤维导入反应炉中,通电加热;导入刻蚀剂刻蚀;导入二茂铁生长碳纳米管;收取产品。本发明采用碳纤维直接通电加热的方法对碳纤维进行刻蚀和修饰,免去高温炉发热体向碳纤维的传热过程,热量损失少,升温快,反应炉小,成本低。

技术研发人员:汪训国,刘君,徐德祥,江旭,徐永梁

受保护的技术使用者:浙江超探碳纤维科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!