一种柔性高灵敏度聚氨酯基传感材料的制备方法

本发明涉及一种柔性传感材料的制备方法,尤其涉及一种柔性高灵敏度聚氨酯基传感材料的制备方法。

背景技术:

1、电子皮肤、机器人、运动检测和类似技术的快速发展,提高了传感器的可穿戴性、灵活性和可拉伸性的要求。传统的基于金属或半导体的应变传感器的应变范围较窄(通常低于5%),刚度较大,不能满足未来应变传感器的需求。

2、因此,基于聚合物的柔性应变传感器越来越受到越来越多的关注,针对日益增长的需求,迫切需要具有高拉伸性和优良灵敏度的柔性应变传感器工艺技术;基于聚氨酯基体制备得到的复合材料能满足应用中的柔韧性、人体相容性要求,且原料供应丰富,制造工艺可操作性好,但一种灵敏度更强、应变范围更宽、拉伸强度更高的产品仍有待开发。

技术实现思路

1、发明目的:本发明的目的是提供一种灵敏度更强、应变范围更宽、拉伸强度更高的柔性高灵敏度聚氨酯基传感材料的制备方法。

2、技术方案:本发明所述的柔性高灵敏度聚氨酯基传感材料的制备方法,包括如下步骤:

3、(1)将聚氨酯溶解于有机溶剂中,得到聚氨酯溶液;

4、(2)将盐酸多巴胺、mwcnt和粉煤灰分散于溶剂中得到分散液,遮光放置,使得盐酸多巴胺发生自聚合;

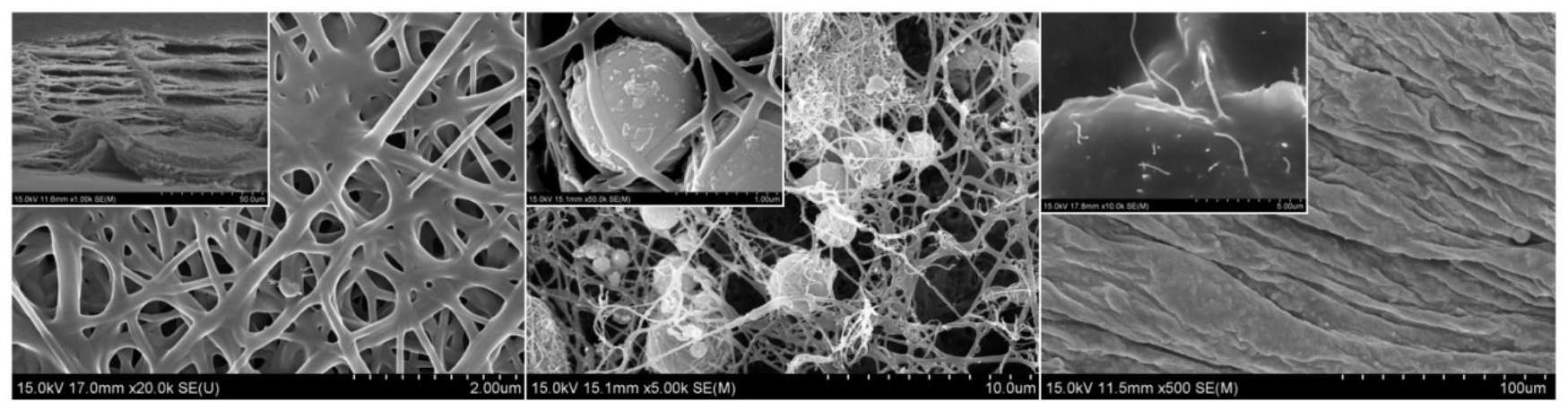

5、(3)将聚氨酯溶液进行静电纺丝得到聚氨酯薄膜,在制得聚氨酯薄膜的过程中,向初步形成的聚氨酯薄膜上喷涂步骤(2)自聚合后的分散液,然后继续进行静电纺丝,得到掺杂有mwcnts/粉煤灰的聚氨酯薄膜;

6、(4)将掺杂有mwcnts/粉煤灰的聚氨酯薄膜进行热压,制得。

7、其中,在步骤(4)之前,将pdms涂覆至掺杂有mwcnts/粉煤灰粒子的聚氨酯薄膜的上下表面。

8、其中,步骤(3)中,所述掺杂有mwcnts/粉煤灰的聚氨酯薄膜中,位于mwcnts/粉煤灰上下两侧的聚氨酯薄膜厚度相同。

9、其中,步骤(1)中,聚氨酯颗粒与有机溶剂的质量比为0.163~0.190:1。比例小于0.163:1,在静电纺丝过程中出现纺丝液粘度不够导致的滴落现象,原料利用率低;比例大于0.190:1会导致纺丝粘度过大,在静电纺丝过程中出现液滴团聚在针头部位的现象,并在静电场作用下飞至收集装置,导致所得薄膜的质量分布不均。

10、其中,所述盐酸多巴胺:多壁碳纳米管:粉煤灰:溶剂的质量比为为0.001:0.005:0.0075~0.0125:1。粉煤灰小于0.0075,所得样品的传感性能不在最佳值;大于0.0125会导致传感性能有所下降;位于0.0075~0.0125间样品取得较好的传感性能。

11、其中,步骤(3)中,喷涂量为2.0~3.0ml;小于该喷涂量会导致样品不能形成有效的传感层;大于该喷涂量则带来膜视觉厚度的增加和原料浪费。喷涂时间优选为1~1.5min。

12、其中,步骤(3)中,喷涂后mwcnts/粉煤灰粒子所在层的厚度为20μm~30μm。在该范围内样品具有良好的传感性能;小于该范围则传感性能大幅下降;大于该范围会使工艺的经济性降低。

13、其中,步骤(1)中,利用磁力加热搅拌器将聚氨酯溶解于有机溶剂中,在温度为65℃下加热8~12小时。

14、其中,步骤(2)中,溶剂为无水乙醇/去离子水,体积比为2~4:1。在范围内,分散液中的盐酸多巴胺能做到较好的自聚合,从而增强喷涂层与纺丝层的粘结;比例小于2:1,分散液中酒精含量较少,喷涂时无法快速蒸发,对粘结产生不利影响;比例大于4:1,分散液中去离子水少,对盐酸多巴胺的自聚合有不利影响,进而影响粘结性能。

15、其中,步骤(3)中,静电纺丝的输出电压设置为13~18kv,针头与铝箔间的距离为2.5~5cm,注射器的推进速率为0.3~0.6ml/h。输出电压低于13kv,易导致电场强度不足影响纤维丝的形成,高于18kv易导致静电纺丝过程中出现过电流危险,优选15kv;针头与铝箔间的距离若小于2.5cm,导致所得膜厚度增加,可能导致过电流危险,若大于5.0cm,所得膜厚度将会较本发明产品更薄,优选2.5cm;推进速率若小于0.3ml/h,导致静电纺丝总时长变多,规模化生产的经济性降低,若大于0.6ml/h,纤维丝将会夹杂串珠,对成膜质量有影响,优选0.5ml/h。

16、其中,步骤(4)中,热压温度为100~160℃,压力为30mpa~100mpa。

17、有益效果:本发明与现有技术相比,取得如下显著效果:(1)本发明通过选取mwcnts/粉煤灰粒子加入tpu基体中,采用静电纺丝法制备,显著提高了聚氨酯基复合材料的拉伸应变传感性能,其中复合薄膜的应变范围0~60%,较纯聚氨酯薄膜的0~20%有较大提升,而纯聚氨酯薄膜不具备有拉伸传感性能;伴随着纳米粒子的加入,得到复合薄膜的敏感因子gf高达166,赋予了聚氨酯基体良好的电阻传感特性;抗拉强度最高可达166.67mpa,具有全方向柔性;(2)薄膜引入粉煤灰颗粒具有环保效应和经济效应,能部分消纳废弃物粉煤灰存量,且该原料成本极低。

技术特征:

1.一种柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,在步骤(4)之前,将pdms涂覆至掺杂有mwcnts/粉煤灰粒子的聚氨酯薄膜的上下表面。

3.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(3)中,所述掺杂有mwcnts/粉煤灰的聚氨酯薄膜中,位于mwcnts/粉煤灰上下两侧的聚氨酯薄膜厚度相同。

4.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(1)中,所述聚氨酯与有机溶剂的质量比为0.163~0.190:1。

5.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,所述盐酸多巴胺:多壁碳纳米管:粉煤灰:溶剂的质量比为0.001:0.005:0.0075~0.0125:1。

6.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(3)中,喷涂量为2.0~3.0ml。

7.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(3)中,喷涂后mwcnts/粉煤灰粒子所在层的厚度为20μm~30μm。

8.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(2)中,所述溶剂为无水乙醇和去离子水,体积比为2~4:1。

9.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(3)中,静电纺丝的输出电压设置为13~18kv,针头与铝箔间的距离为2.5~5.0cm,注射器的推进速率为0.3~0.6ml/h。

10.根据权利要求1所述的柔性高灵敏度聚氨酯基传感材料的制备方法,其特征在于,步骤(4)中,热压温度为100~160℃,压力为30mpa~100mpa。

技术总结

本发明公开了一种柔性高灵敏度聚氨酯基传感材料的制备方法,包括如下步骤:将聚氨酯溶解于有机溶剂中,得到聚氨酯溶液;将盐酸多巴胺粉末、MWCNT粉末、粉煤灰粉末分散于有机‑去离子水溶剂中,遮光放置,使得盐酸多巴胺发生自聚合,得到分散液;将聚氨酯溶液进行静电纺丝,在静电纺丝的过程中,向初步形成的聚氨酯薄膜上喷涂上述的分散液,继续进行静电纺丝,得到掺杂有MWCNTs/粉煤灰粒子的聚氨酯薄膜;将掺杂有MWCNTs/粉煤灰粒子的聚氨酯薄膜进行热压,制得。本发明复合材料的敏感因子最高可达166,应变范围为0~60%,抗拉强度最高可达166.67MPa,具有全方向柔性。

技术研发人员:杨路,毛万东

受保护的技术使用者:河海大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!