一种制备超细纤维复合材料用水刺针板及水刺工艺的制作方法

本发明属于水刺工艺,具体涉及一种制备超细纤维复合材料的水刺针板及水刺工艺。

背景技术:

1、超细纤维复合材料是以超细超短纤维为原料,通过制品仿真结构设计,并采用针刺或水刺加固复合成形技术,制备超细纤维复合材料基布,进而结合后整技术获得最终制品。现有超细纤维复合材料存在表面性能不佳等问题,尤其采用水刺加固时,存在水刺纹路,影响制品表面性能,进而影响其附加值。

技术实现思路

1、本发明所要解决的技术问题是提供一种制作超细纤维复合材料的水刺针板及水刺工艺,通过改变水刺针板的喷水孔排列及大小、水刺工艺中结合水刺压力和水刺针板高度调控,最后经低压大孔径高间距水刺,消除水刺纹。采用的技术方案为:

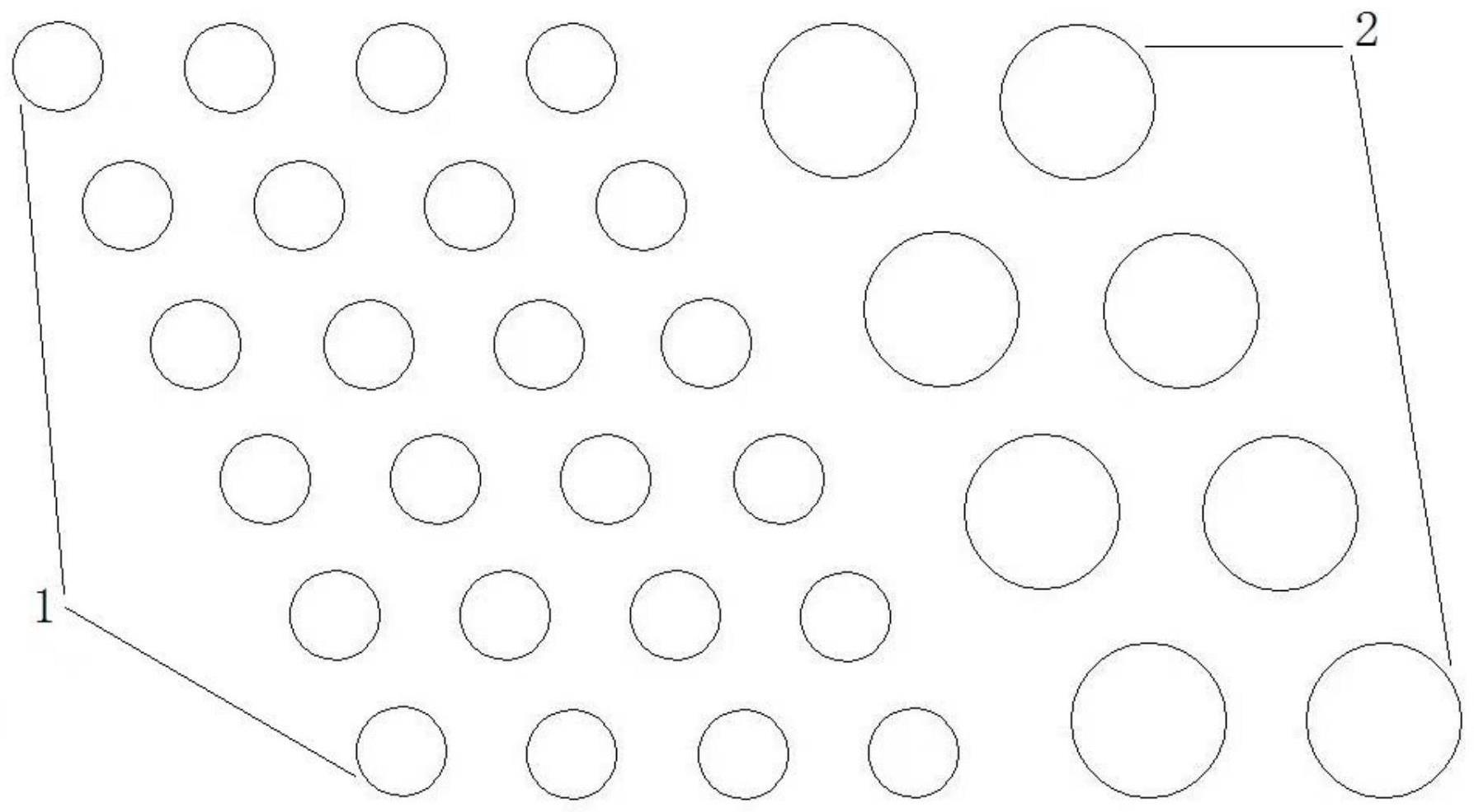

2、一种制备超细纤维复合材料的水刺针板,水刺针板安装于制备超细纤维复合材料的水刺机上,其特征在于,所述水刺针板设置均匀排列的4~10排喷水孔,所述喷水孔根据喷水孔直径大小的不同,分为小孔径喷水孔和大孔径喷水孔,小孔径喷水孔与大孔径喷水孔分别成排设置,但各排的宽度与纤维网的幅宽相同。

3、优选的,所述小孔径喷水孔直径0.08mm~0.14mm,大孔径喷水孔直径0.16~0.22mm。

4、优选的,小孔径喷水孔排数不少于大孔径喷水孔排数,大孔径喷水孔排数2~4排。

5、优选的,小孔径喷水孔各排的孔密度均相同,16~24孔/cm;大孔径喷水孔各排的孔密度均相同,20~24孔/cm。

6、优选的,根据纤维网运行的方向,所述小孔径喷水孔各排位于大孔径喷水孔各排的前面,即纤维网先经小孔径喷水孔水针作用后再经大孔径喷水孔水针作用。

7、优选的,小孔径喷水孔各排排列:后一排较前排错位,各排横向上在同一水平直线,竖向上依次倾斜,各小孔径喷水孔不在同一垂直方向,但排与排之间相互平行;大孔径喷水孔各排排列:后一排较前一排错位,各排横向上在同一水平直线,竖向上依次倾斜,各大孔径喷水孔不在同一垂直方向,但排与排之间相互平行。即各小孔径喷水孔横向之间的距离相等,竖向上倾斜角度相同、距离相等,各排间距相等;各大孔径喷水孔与前一排的间距相等,各大孔径喷水孔横向之间的距离相等,竖向上倾斜角度相同、距离相等。

8、结合错位值,水刺针板的大小设置(无论水刺针板是4排、6排还是10排喷水孔),各排之间,保证小孔径喷水孔与大孔径喷水孔均匀且后一排较前一排错位排列时,孔间距与喷水孔排数正好完成一个周期循环。

9、优选的,高压水刺时,除最后一道高压水刺头外,其他高压水刺头上安装一个权利要求1至6任一项所述的一种制备超细纤维复合材料的水刺针板,其小孔径水针用于纤维水刺加固,大孔径水针用于修复小孔径水刺针板产生的水刺纹,采用先逐步增压而后逐步减压的方式进行水刺;

10、最后一道高压水刺头安装的水刺针板为大孔径水刺针板,喷水孔排数2~3排,水刺压力30~40bar,水刺针板与纤维网之间的距离为20~30mm。

11、优选的,所述高压水刺的起始压力为30~60bar,最高压力120~150bar,结束压力为80~100bar,水刺针板与纤维网之间的距离为10~20mm。

12、与现有技术相比,本发明的有益之处在于:

13、本发明的水刺针板上通过设置均匀排布的小孔径喷水孔和大孔径喷水孔,喷水孔错位排列,保障喷水孔不在同一垂直数列,且在纤维网运行方向上,小孔径喷水孔各排位于大孔径喷水孔各排的前面,水刺工艺时小孔径水针用于纤维水刺加固、大孔径水针用于修复小孔径水刺针板产生的水刺纹,并采用先逐步增压而后逐步减压的方式进行水刺,在最后一道水刺加固时采用全部是大孔径喷水孔的水刺针板,结合水刺针板高度调控,消除水刺纹,提高制备材料表面的平整度。

技术特征:

1.一种制备超细纤维复合材料的水刺针板,水刺针板安装于制备超细纤维复合材料的水刺机上,其特征在于,所述水刺针板设置均匀排列的4~10排喷水孔,所述喷水孔根据喷水孔直径大小的不同,分为小孔径喷水孔和大孔径喷水孔,小孔径喷水孔与大孔径喷水孔分别成排设置,但各排的宽度与纤维网幅宽相同。

2.根据权利要求1所述的一种制备超细纤维复合材料的水刺针板,其特征在于,所述小孔径喷水孔直径0.08mm~0.14mm,大孔径喷水孔直径0.16~0.22mm。

3.根据权利要求1所述的一种制备超细纤维复合材料的水刺针板,其特征在于,小孔径喷水孔排数不少于大孔径喷水孔排数,大孔径喷水孔排数2~4排。

4.根据权利要求1所述的一种制备超细纤维复合材料的水刺针板,其特征在于,小孔径喷水孔各排的孔密度均相同,16~24孔/cm;大孔径喷水孔各排的孔密度均相同,20~24孔/cm。

5.根据权利要求1所述的一种制备超细纤维复合材料的水刺针板,其特征在于,根据纤维网运行的方向,所述小孔径喷水孔各排位于大孔径喷水孔各排的前面,即纤维网先经小孔径喷水孔水针作用后再经大孔径喷水孔水针作用。

6.根据权利要求5所述的一种制备超细纤维复合材料的水刺针板,其特征在于,小孔径喷水孔各排排列:后一排较前排错位,各排横向上在同一水平直线,竖向上依次倾斜,各小孔径喷水孔不在同一垂直方向,但排与排之间相互平行;大孔径喷水孔各排排列:后一排较前一排错位,各排横向上在同一水平直线,竖向上依次倾斜,各大孔径喷水孔不在同一垂直方向,但排与排之间相互平行。

7.一种制备超细纤维复合材料的水刺工艺,包括预水刺和高压水刺,其特征在于,高压水刺时,除最后一道高压水刺头外,其他高压水刺头上安装一个权利要求1至6任一项所述的一种制备超细纤维复合材料的水刺针板,其小孔径水针用于纤维水刺加固,大孔径水针用于修复小孔径水刺针板产生的水刺纹,采用先逐步增压而后逐步减压的方式进行水刺;

8.根据权利要求7所述的一种制备超细纤维复合材料的水刺工艺,其特征在于,所述高压水刺的起始压力为30~60bar,最高压力120~150bar,结束压力为80~100bar,水刺针板与纤维网之间的距离为10~20mm。

技术总结

本发明属于水刺工艺技术领域,具体涉及一种制备超细纤维复合材料的水刺针板及水刺工艺。所述水刺针板安装于制备超细纤维复合材料的水刺机上,通过设置均匀排布的小孔径喷水孔和大孔径喷水孔,但各排的宽度相同,且喷水孔错位排列,保障喷水孔不在同一垂直数列。在纤维网运行方向上,小孔径喷水孔各排位于大孔径喷水孔各排的前面,水刺工艺时小孔径水针用于纤维水刺加固、大孔径水针用于修复小孔径水刺针板产生的水刺纹,并采用先逐步增压而后逐步减压的方式进行水刺,在最后一道水刺加固时采用全部是大孔径喷水孔的水刺针板,结合水刺针板高度调控,可以消除制备的超细纤维复合材料的水刺纹,提高复合材料表面的平整度。

技术研发人员:张元明,张建林,袁朋朋,张方伟,李臻

受保护的技术使用者:山东昌诺新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!