一种用于安全气囊织物的制造方法与流程

本发明属于织造,涉及一种用于安全气囊织物的制造方法。

背景技术:

1、安全气囊是一种被动安全性的保护装置,它与座椅安全带配合使用,可以为乘员提供有效的防撞保护。在汽车相撞时,汽车安全气囊能够有效减少头部以及面部的受伤率。安全气囊通常由聚酯纤维和尼龙纤维织造而成,而现有的安全气囊在将织物生产出来后需要进行大量的缝合,需要更长的工时,因此,为了降低成本,提高生产效率,设计出一种用于安全气囊织物的制造方法是很有必要的。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种用于安全气囊织物的制造方法。

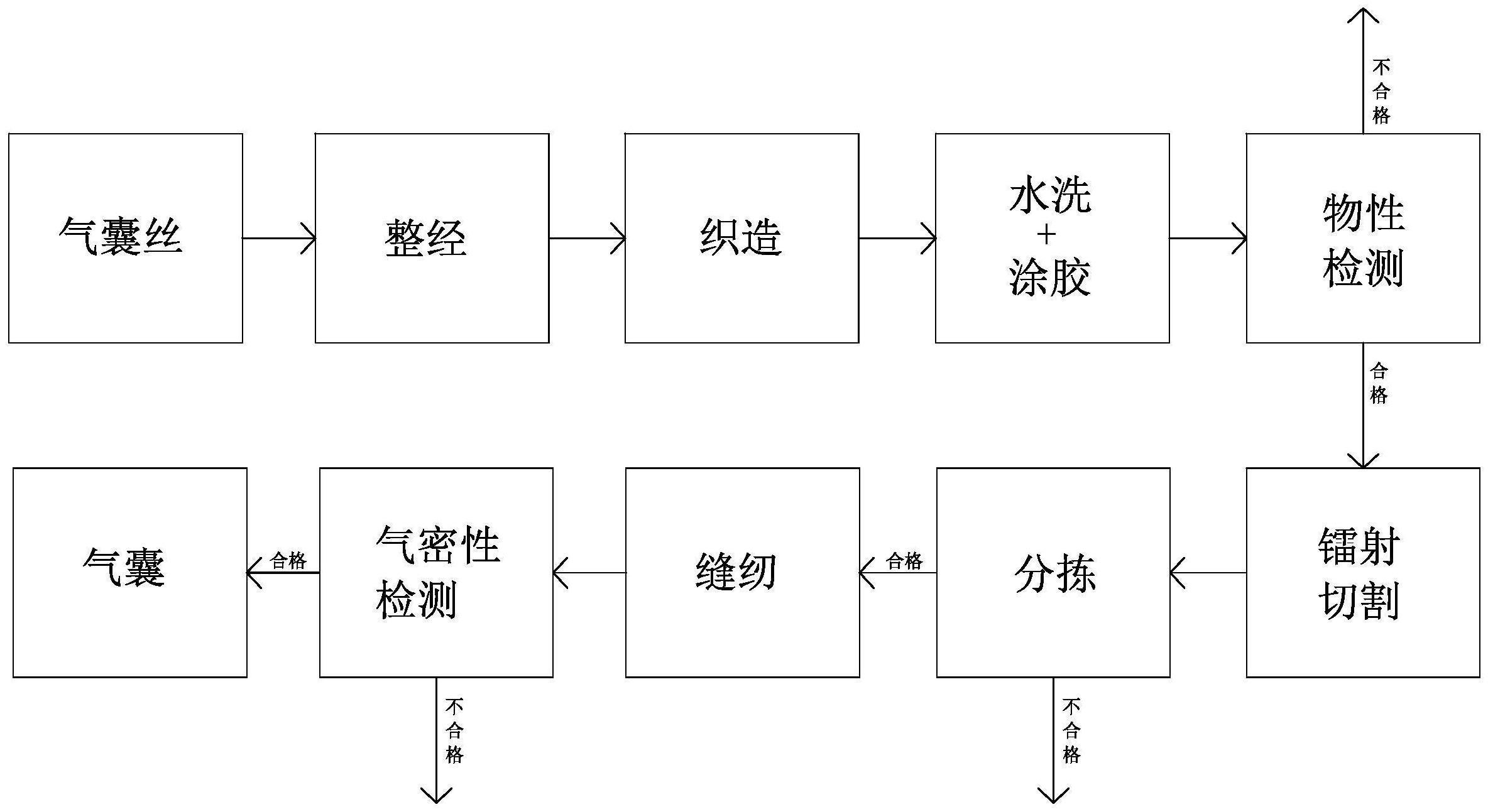

2、本发明的目的可通过下列技术方案来实现:一种用于安全气囊织物的制造方法,所述织物由聚酯纤维和尼龙加工而成,其特征在于,所述织物的制作步骤如下:

3、步骤一:通过整经机对纱线聚酯纤维和尼龙纱线进行整经;

4、步骤二:通过喷气织机织造出气囊的各个分区;

5、步骤三:通过水洗装置对面料表面进行清洗,之后再通过涂胶装置对面料的两面进行上胶;

6、步骤四:通过检测设备对面料进行各项指标的检测;

7、步骤五:通过镭射机对布料进行分区切割;

8、步骤六:通过分拣机进行分拣;

9、步骤七:通过缝纫装置将切割后的布料与固定带进行缝合;

10、步骤八:通过充气机构对缝合后的气囊进行气密性检测。

11、所述步骤一具体包括:使用分条整经机把纱线按照规定的根纱与长度平行卷绕到经轴上,并且在织轴中每隔一定根数的白纱加入一根黑色的标识线。

12、所述步骤二具体包括:采用喷气织机织控制每一个经纱的提升与下降,将布料按照组织图织造出安全气囊的气室,气室间隔区、轮廓缝合区、进气口与排气口,完成大提花织造。

13、所述步骤三具体包括:采用水洗涂胶联合机,先除去织造前工序产生的油剂与异物,再将有机硅胶均匀地涂附在布料的正反两面,通过聚合、热定型、冷却、顶涂、二次热定型、二次冷却,冷却后卷绕收集,完成布料的双面涂胶。

14、所述水洗涂胶联合机包括机架,所述机架的一侧为上料口处安装有安装架,安装架上通过安装件一转动安装有原料辊,所述原料辊后设置导向辊一,所述导向辊一后设置有水箱,水箱内放置有清洁除脂剂,所述水箱内转动安装有导向辊二,所述导向辊二后转动安装有压辊组,所述压辊组后设置有用于布料烘干的加热装置一,所述加热装置一后设置有用于布料两面上胶的上胶辊组,所述上胶辊组后设置有用于使布料两面胶水聚合的聚合辊组,所述聚合辊组后设置有用于布料热定型的加热装置二,所述加热装置二后依次设置有导向辊三和导向辊四,导向辊三和导向辊四之间设置有用于布料的冷却装置一,所述导向辊四后设置有用于布料顶层涂饰的顶涂辊组,所述顶涂辊组后设置有用于布料二次热定型的加热装置三,所述加热装置三后设置有导向辊五,导向辊五与加热装置三之间设置有用于布料二次冷却的冷却装置二,所述导向辊五后设置有收卷辊,所述收卷辊通过安装件二安装在机架上,且收卷辊位于原料辊的上方位置。

15、本水洗涂胶联合机的工作原理如下:将需要进行水洗涂胶的布料卷放置在原料辊上,经过导向辊一导入水箱中,通过清洁除脂剂对布料表面的油剂与异物进行清洁,清洁完毕后通过导向辊二将布料导出水箱,通过压辊组的压平后经依次经过加热装置一、上胶辊组、聚合辊组和加热装置二,来对布料进行烘干、涂胶、聚合和初步热定型处理,之后通过导向辊三将布料输送至冷却装置一对布料进行冷却,冷却后的布料在通过导向辊四的导向后,依次经过顶涂辊组和加热装置二,来对布料进行顶涂和二次加热热定型,之后在经过冷却装置二的冷却后,由导向辊五将面料导向至收卷辊收卷。

16、所述上胶辊组由上下对称设置的上胶单元组成,所述上胶单元包括安装件三,所述安装件三内设置有储胶室,所述储胶室顶部通过供胶管连接外部的供胶设备,所述储胶室的底部设置有开口,开口上安装有供胶件,所述供胶件下方转动安装有涂胶辊,所述涂胶辊上端与供胶件相接触。

17、采用上述结构,通过供胶件将储胶室内的胶水均匀输送至涂胶辊上,并通过涂胶辊对布料表面涂抹有机硅胶。

18、所述步骤五具体包括:使用镭射机通过步骤一中的黑色标识线对布料上的气室间隔区、轮廓缝合区、进气口与排气口进行定位切割。

19、与现有技术相比,本用于安全气囊织物的制造方法具有该优点:本发明减去了大部分缝纫工序的缝合过程,一次成袋,只是进行挂带的缝合,降低了制造成本,提高气袋产出效率。

技术特征:

1.一种用于安全气囊织物的制造方法,所述织物由聚酯纤维和尼龙加工而成,其特征在于,所述织物的制作步骤如下:

2.根据权利要求1所述的一种用于安全气囊织物的制造方法,其特征在于,所述步骤一具体包括:使用分条整经机把纱线按照规定的根纱与长度平行卷绕到经轴上,并且在织轴中每隔一定根数的白纱加入一根黑色的标识线。

3.根据权利要求1所述的一种用于安全气囊织物的制造方法,其特征在于,所述步骤二具体包括:采用喷气织机织控制每一个经纱的提升与下降,将布料按照组织图织造出安全气囊的气室,气室间隔区、轮廓缝合区、进气口与排气口,完成大提花织造。

4.根据权利要求1所述的一种用于安全气囊织物的制造方法,其特征在于,所述步骤三具体包括:采用水洗涂胶联合机,先除去织造前工序产生的油剂与异物,再将有机硅胶均匀地涂附在布料的正反两面,通过聚合、热定型、冷却、顶涂、二次热定型、二次冷却,冷却后卷绕收集,完成布料的双面涂胶。

5.根据权利要求4所述的一种用于安全气囊织物的制造方法,其特征在于,所述水洗涂胶联合机包括机架(1),所述机架(1)的一侧为上料口处安装有安装架(2),安装架(2)上通过安装件一(3)转动安装有原料辊(4),所述原料辊(4)后设置导向辊一(5),所述导向辊一(5)后设置有水箱(6),水箱(6)内放置有清洁除脂剂,所述水箱(6)内转动安装有导向辊二(7),所述导向辊二(7)后转动安装有压辊组(8),所述压辊组(8)后设置有用于布料烘干的加热装置一(9),所述加热装置一(9)后设置有用于布料两面上胶的上胶辊组(10),所述上胶辊组(10)后设置有用于使布料两面胶水聚合的聚合辊组(11),所述聚合辊组(11)后设置有用于布料热定型的加热装置二(12),所述加热装置二(12)后依次设置有导向辊三(13)和导向辊四,导向辊三(13)和导向辊四之间设置有用于布料的冷却装置一(15),所述导向辊四后设置有用于布料顶层涂饰的顶涂辊组(16),所述顶涂辊组(16)后设置有用于布料二次热定型的加热装置三(17),所述加热装置三(17)后设置有导向辊五(18),导向辊五(18)与加热装置三(17)之间设置有用于布料二次冷却的冷却装置二(19),所述导向辊五(18)后设置有收卷辊(20),所述收卷辊(20)通过安装件二(21)安装在机架(1)上,且收卷辊(20)位于原料辊(4)的上方位置。

6.根据权利要求5所述的一种用于安全气囊织物的制造方法,其特征在于,所述上胶辊组(10)由上下对称设置的上胶单元组成,所述上胶单元包括安装件三(22),所述安装件三(22)内设置有储胶室,所述储胶室顶部通过供胶管(23)连接外部的供胶设备,所述储胶室的底部设置有开口,开口上安装有供胶件(24),所述供胶件(24)下方转动安装有涂胶辊(25),所述涂胶辊(25)上端与供胶件(24)相接触。

7.根据权利要求1所述的一种用于安全气囊织物的制造方法,其特征在于,所述步骤五具体包括:使用镭射机通过步骤一中的黑色标识线对布料上的气室间隔区、轮廓缝合区、进气口与排气口进行定位切割。

技术总结

本发明提供了一种用于安全气囊织物的制造方法。它解决了现有的安全气囊的缝合需要更长的工时等技术问题。本用于安全气囊织物的制造方法的制作步骤如下:步骤一:通过整经机对纱线聚酯纤维和尼龙纱线进行整经;步骤二:通过喷气织机织造出气囊的各个分区;步骤三:通过水洗装置对面料表面进行清洗,之后再通过涂胶装置对面料的两面进行上胶;步骤四:通过检测设备对面料进行各项指标的检测;步骤五:通过镭射机对布料进行分区切割;步骤六:通过分拣机进行分拣;步骤七:通过缝纫装置将切割后的布料与固定带进行缝合;步骤八:通过充气机构对缝合后的气囊进行气密性检测。本发明减去了大部分缝合过程,降低了制造成本,提高气袋产出效率。

技术研发人员:黄诚,陈海明,陈瑜,张益民,王秀利

受保护的技术使用者:浙江莎特勒新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!