一种尼尔粒面料及其制备方法与流程

本发明涉及布料,具体涉及一种尼尔粒面料及其制备方法。

背景技术:

1、尼尔粒面料是一种合成纤维,常用于制作服装、袜子、挎包、运动器材等物品。它具有轻盈、柔韧、耐磨、不易变形、不易褪色等特点,并且可以通过不同的加工方式获得不同的质地和手感。一般来说,尼尔粒面料的密度较高,表面光滑,触感柔软。此外,它还具有良好的防水性能,在户外运动、旅游等场合非常实用。

2、尼尔粒面料在生产过程中,需要经过导纱-并条-加捻-除杂-织造-染色-开纤-回洗-烘干-定型-收卷一系列流程生产,目前的尼尔粒面料一般是以聚酰胺纤维为主,涤纶丝作为辅助纤维,然后再织造在一起,形成柔软光滑的尼尔粒面料,但目前的尼尔粒面料的结构通常由许多细小的纤维构成,这种尼尔粒面料会存在以下问题:

3、1、面料过于光滑,则这些细小的纤维无法有效地锁定在一起,降低了结构的稳定性,难以保证去污效果;

4、2、当面料受到拉伸或摩擦时,细小的纤维就会松散,进一步导致尼尔粒面料的表面结构不稳定,容易发生结构损坏的情况,并导致去污能力降低。

5、综上,目前需要一种表面结构稳定的尼尔粒面料。

技术实现思路

1、针对现有技术的不足,本发明提供了一种尼尔粒面料及其制备方法及其制备方法,解决了背景技术中提到的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种尼尔粒面料,包括双层结构的坯布,所述坯布包括基布层和颗粒层,基布层为涤纶丝,颗粒层由3-10根聚酰胺超细纤维锦纶复合丝捻合而成,颗粒层为高低颗粒状的结构,颗粒直径为0.8-1.5cm。

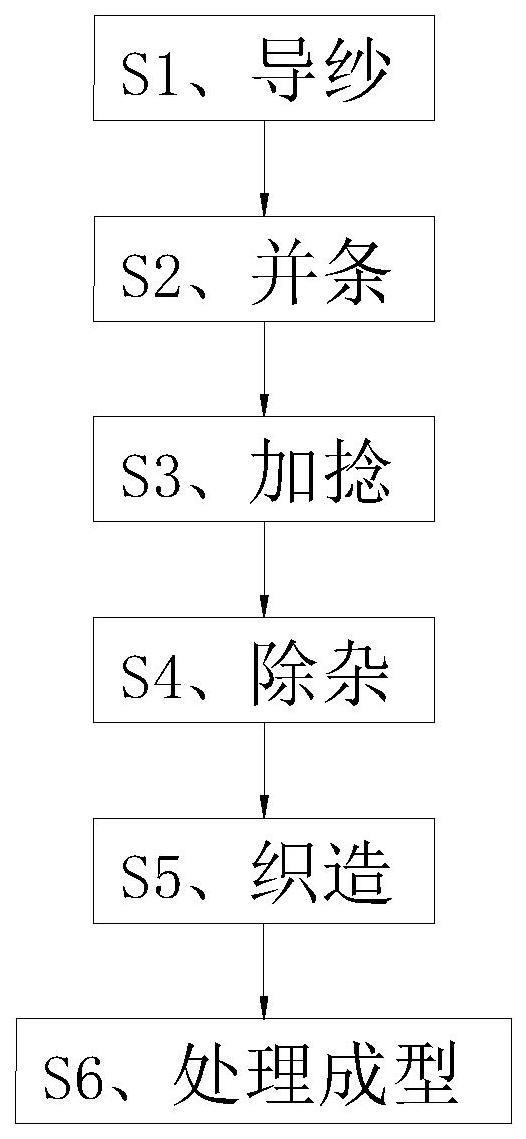

4、一种尼尔粒面料的制备方法,所述尼尔粒面料的制备方法包括以下步骤:

5、s1、导纱:

6、人工对聚酰胺超细纤维锦纶复合丝导纱形成纱线,并保持纱线平整度为40%,松紧张力为22.5%;

7、s2、并条:通过并条机将3-10根纱线并条,并条温度为25℃,湿度为18%,将并合好的聚酰胺超细纤维锦纶复合丝进行牵伸拉细;

8、s3、加捻:将并条后的纱线送入加捻机,通过加捻机的旋转和张力调整纱线的风格误差,加捻温度为180-300℃,加捻速度为3000-4000转;

9、s4、除杂:对加捻后的纱线输送到络筒机上进行除杂处理,去除纱线中的杂质和杂纱;

10、s5、织造:将聚酰胺超细纤维锦纶复合丝和涤纶丝送入织机进行织造,织机上方使用织针,下方使用勾刀,将聚酰胺超细纤维锦纶复合丝和涤纶丝交叉勾织在一起,使纱线交织形成坯布;

11、坯布为双层结构,分为基布层和颗粒层,坯布的颗粒层具有颗粒状的纹理,颗粒直径为0.8-1.5cm,形成高低颗粒状的结构;

12、s6、处理成型:

13、坯布依次经高温染色设备-高温开纤设备-回洗设备-高温烘干设备-高温定型设备-成型打卷设备加工后,得到尼尔粒布料。

14、进一步的,所述聚酰胺超细纤维锦纶复合丝的纤度为150-300d,缕数为70-96f。

15、进一步的,所述回洗设备包括箱体,所述箱体一侧设置有清理组件,清理组件关于箱体竖直中线镜像设置有两组,清理组件内部与箱体内部贯通连接,箱体内部转动连接有输送辊,输送辊设置有两个,输送辊一端贯穿于箱体外壁且连接有电机,电机固定于箱体外壁,箱体内部设置有第二抽洗组件,第二抽洗组件两侧均设置有第一抽洗组件,第一抽洗组件和第二抽洗组件结构相同且在竖直方向反向设置,第二抽洗组件和两组第一抽洗组件之间均设置有导向刷洗组件,箱体内部通过两组第一抽洗组件和第二抽洗组件配合用以坯布的转向清洗,箱体内部通过两组导向刷洗组件用以坯布表面的清洗。

16、进一步的,所述第二抽洗组件包括抽水筒、导水管、回收盒、抽水泵、隔板以及第二出水管,回收盒固定于箱体内壁,回收盒顶面贯通连接有导水管,导水管顶端贯通连接有抽水筒,抽水桶顶面开设有抽水口,回收盒内部设置有抽水泵,回收盒内部间隔固定有两个隔板,两个隔板之间形成有导流通道,抽水泵顶面进水口与导流通道内部贯通连接,抽水泵两侧连接有第一出水管,回收盒顶部为梯形结构,回收盒的梯形斜面贯穿设置有滤板,回收盒的梯形斜面固定有第二出水管,第二出水管通过滤板与的回收盒内部贯通连接。

17、进一步的,所述导向刷洗组件包括弹簧、固定板、导杆以及双面滚刷部件,固定板固定于箱体内壁,固定板内部贯穿设置有两个导杆,导杆底端连接有轴承筒,导杆顶端侧壁套接有弹簧,两个导杆之间连接有双面滚刷部件,双面滚刷部件用以坯布的顶面和底面的清洗。

18、进一步的,所述双面滚刷部件包括第一转轴、连板以及滚柱,连板设置有两个,连板一侧固定有第一转轴,导杆底端固定有轴承筒,第一转轴转动连接于轴承筒内部,滚柱设置有两个,滚柱两端固定有第二转轴,滚柱通过两端的第二转轴转动连接于两个连板之间。

19、进一步的,滚柱外壁的嵌入固定有螺纹刷条,两个滚柱平行设置,两个螺纹刷条螺纹方向相同。

20、进一步的,所述清理组件包括外盒体、支撑柱、内盒体、抽风机、热压部件以及盖板,外盒体固定于箱体侧壁,外盒体底面固定有支撑柱,外盒体内壁固定有内盒体,内盒体内部设置有热压部件,内盒体和外盒体之间形成有风腔,外盒体外壁固定有抽风机,抽风机一侧设置有抽风管,抽风管一端贯穿连接于风腔内部,外盒体顶面插接有盖板,盖板顶面固定有把手,盖板底面固定有密封塞,密封塞插接于风腔内部。

21、进一步的,所述热压部件包括热风盒、挤压辊以及加热板,热风盒固定于内盒体内部,热风盒内部转动连接有挤压辊,挤压辊间隔设置有两个,热风盒底面贯穿设置有加热板,热风盒两侧均开设有多个通风口。本发明提供了一种尼尔粒面料及其制备方法及其制备方法。与现有技术相比,具备以下有益效果:采用涤纶丝作为基布层,以聚酰胺超细纤维锦纶复合丝作为颗粒层,形成带有高低不同的颗粒结构的双层坯布,从而再对坯布加工得到尼尔粒面料,具有表面结构稳定、去污力强、吸水力强的特点。

技术特征:

1.一种尼尔粒面料,其特征在于:包括双层结构的坯布,所述坯布包括基布层和颗粒层,基布层为涤纶丝,颗粒层由3-10根聚酰胺超细纤维锦纶复合丝捻合而成,颗粒层为高低颗粒状的结构,颗粒直径为0.8-1.5cm。

2.一种尼尔粒面料的制备方法,其特征在于:所述尼尔粒面料的制备方法包括以下步骤:

3.根据权利要求2所述的一种尼尔粒面料的制备方法,其特征在于:所述聚酰胺超细纤维锦纶复合丝的纤度为150-300d,缕数为70-96f。

4.根据权利要求2所述的一种尼尔粒面料的制备方法,其特征在于:所述回洗设备包括箱体,所述箱体一侧设置有清理组件,清理组件关于箱体竖直中线镜像设置有两组,清理组件内部与箱体内部贯通连接,箱体内部转动连接有输送辊,输送辊设置有两个,输送辊一端贯穿于箱体外壁且连接有电机,电机固定于箱体外壁,箱体内部设置有第二抽洗组件,第二抽洗组件两侧均设置有第一抽洗组件,第一抽洗组件和第二抽洗组件结构相同且在竖直方向反向设置,第二抽洗组件和两组第一抽洗组件之间均设置有导向刷洗组件,箱体内部通过两组第一抽洗组件和第二抽洗组件配合用以坯布的转向清洗,箱体内部通过两组导向刷洗组件用以坯布表面的清洗。

5.根据权利要求4所述的一种尼尔粒面料的制备方法,其特征在于:所述第二抽洗组件包括抽水筒、导水管、回收盒、抽水泵、隔板以及第二出水管,回收盒固定于箱体内壁,回收盒顶面贯通连接有导水管,导水管顶端贯通连接有抽水筒,抽水桶顶面开设有抽水口,回收盒内部设置有抽水泵,回收盒内部间隔固定有两个隔板,两个隔板之间形成有导流通道,抽水泵顶面进水口与导流通道内部贯通连接,抽水泵两侧连接有第一出水管,回收盒顶部为梯形结构,回收盒的梯形斜面贯穿设置有滤板,回收盒的梯形斜面固定有第二出水管,第二出水管通过滤板与的回收盒内部贯通连接。

6.根据权利要求5所述的一种尼尔粒面料的制备方法,其特征在于:所述导向刷洗组件包括弹簧、固定板、导杆以及双面滚刷部件,固定板固定于箱体内壁,固定板内部贯穿设置有两个导杆,导杆底端连接有轴承筒,导杆顶端侧壁套接有弹簧,两个导杆之间连接有双面滚刷部件,双面滚刷部件用于坯布的顶面和底面的清洗。

7.根据权利要求6所述的一种尼尔粒面料的制备方法,其特征在于:所述双面滚刷部件包括第一转轴、连板以及滚柱,连板设置有两个,连板一侧固定有第一转轴,导杆底端固定有轴承筒,第一转轴转动连接于轴承筒内部,滚柱设置有两个,滚柱两端固定有第二转轴,滚柱通过两端的第二转轴转动连接于两个连板之间。

8.根据权利要求7所述的一种尼尔粒面料的制备方法,其特征在于:所述滚柱外壁的嵌入固定有螺纹刷条,两个滚柱平行设置,两个螺纹刷条螺纹方向相同。

9.根据权利要求8所述的一种尼尔粒面料的制备方法,其特征在于:所述清理组件包括外盒体、支撑柱、内盒体、抽风机、热压部件以及盖板,外盒体固定于箱体侧壁,外盒体底面固定有支撑柱,外盒体内壁固定有内盒体,内盒体内部设置有热压部件,内盒体和外盒体之间形成有风腔,外盒体外壁固定有抽风机,抽风机一侧设置有抽风管,抽风管一端贯穿连接于风腔内部,外盒体顶面插接有盖板,盖板顶面固定有把手,盖板底面固定有密封塞,密封塞插接于风腔内部。

10.根据权利要求9所述的一种尼尔粒面料的制备方法,其特征在于:所述热压部件包括热风盒、挤压辊以及加热板,热风盒固定于内盒体内部,热风盒内部转动连接有挤压辊,挤压辊间隔设置有两个,热风盒底面贯穿设置有加热板,热风盒两侧均开设有多个通风口。

技术总结

本发明提供一种尼尔粒面料及其制备方法,包括双层结构的坯布,所述坯布包括基布层和颗粒层,基布层为涤纶丝,颗粒层由3‑10根聚酰胺超细纤维锦纶复合丝捻合而成,颗粒层为高低颗粒状的结构,颗粒直径为0.8‑1.5cm;S1、导纱:人工对聚酰胺超细纤维锦纶复合丝导纱形成纱线,并保持纱线平整度为40%,松紧张力为22.5%;S2、并条:通过并条机将3‑10根纱线并条,并条温度为25℃,湿度为18%,将并合好的聚酰胺超细纤维锦纶复合丝进行牵伸拉细;S3、加捻;S4、除杂;S5、织造;S6、处理成型。本发明采用涤纶丝作为基布层,以聚酰胺超细纤维锦纶复合丝作为颗粒层,形成带有高低不同的颗粒结构的双层坯布,从而再对坯布加工得到尼尔粒面料,具有去污力强、吸水力强的特点。

技术研发人员:席玉佳

受保护的技术使用者:安徽德豪源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!