一种复合装饰面料及其生产工艺的制作方法

本发明涉及复合面料制备,具体涉及一种复合装饰面料及其生产工艺。

背景技术:

1、随着生活水平的提高和科技的发展,舒适、自然、个性、功能、环保、时尚成为面料设计的趋势。通过组织的变化、色彩的搭配和流行元素的应用,色织物可以带给人们很强的视觉效果。棉麻混纺色织物手感柔软,富有立体感,既拥有麻纤维吸湿散热速度快、拉伸强度大的特性,也拥有棉的柔软舒适,符合当前的市场需求。装饰面料按材质分类,有全棉、涤棉、全涤、毛涤、全毛等几种。涤纶是世界产量最大,应用最广泛的合成纤维品种,涤纶占世界合成纤维产量的60%以上。大量用于衣料、床上用品、各种装饰布料、国防军工特殊织物等纺织品以及其他工业用纤维制品,但涤纶易产生静电,导致灰尘吸附影响美观,且不易水洗,限制了涤纶装饰面料的发展。

技术实现思路

1、本发明的目的在于提供一种复合装饰面料及其生产工艺,解决现阶段复合装饰面料不易清洗,易出现静电吸附灰尘易破损的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种复合装饰面料的生产工艺,具体包括如下步骤:

4、将改性树脂、改性填料和三氯甲烷混合,在频率为30-40khz的条件下,超声处理10-15mi n,在电压为10-15kv,距离为18-20cm,流速为0.6-0.8ml/h的条件下,静电纺丝并用365nm紫外灯,照射3-5mi n,制得复合基料,将复合基料浸泡在硝酸银水溶液中,浸轧整理至轧余率50-55%,烘干制得复合装饰面料。

5、进一步,所述的改性树脂、改性填料和三氯甲烷的用量比为10g:1.5g:80ml。

6、进一步,所述的改性树脂由如下步骤制成:

7、步骤a1:将纤维素、氢氧化钠和乙醇混合,在转速为200-300r/mi n,温度为30-40℃的条件下,搅拌并加入氯乙酸钠溶液,进行反应3-5h后,调节ph值为酸性,过滤去除滤液,将底物分散在甲苯中,在转速为150-200r/mi n,温度为20-25℃的条件下,搅拌并加入二乙醇胺和二环己基碳二亚胺,进行反应6-8h,制得预处理纤维素;

8、步骤a2:将预处理纤维素、丙烯酸、对甲基苯磺酸和甲苯混合均匀,在转速为120-150r/mi n,温度为110-120℃的条件下,进行反应5-7h,制得改性纤维素,将丙烯酸、改性纤维素和丙烯酸丁酯混合均匀,在转速为60-80r/mi n,温度170-180℃的条件下,加入偶氮二异丁腈,进行反应1.5-2h,制得改性聚丙烯酸;

9、步骤a3:将新戊二醇、间苯二甲酸、己二酸和三氧化二锑混合均匀,在转速为150-200r/mi n,温度为160-170℃的条件下,进行反应1-1.5h后,加入马来酸酐和己二胺并升温至210-215℃,继续反应2-3h,制得改性聚酯,将改性聚酯、改性丙烯酸、二环己基碳二亚胺和dmf混合均匀,在转速为200-300r/mi n,温度为25-30℃的条件下,进行反应6-8h,制得改性树脂。

10、进一步,步骤a1所述的纤维素、氢氧化钠、乙醇和氯乙酸钠溶液的用量比1g:0.38g:10ml:3ml,氯乙酸钠溶液的质量分数为50%,底物上的羧基、二乙醇胺和二环己基碳二亚胺的摩尔比为1:1:1.2。

11、进一步,步骤a2所述的预处理纤维素上的羧基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量3-5%,丙烯酸、改性纤维素和丙烯酸丁酯的质量比为15:2:11。

12、进一步,步骤a3所述的新戊二醇、间苯二甲酸、己二酸、马来酸酐和己二胺的质量比为120:60:35:10:16,三氧化二锑的用量为新戊二醇、间苯二甲酸、己二酸、马来酸酐和己二胺质量和的0.5-1%,改性聚酯和改性丙烯酸的质量比为15:2-4,二环己基碳二亚胺的用量为改性聚酯质量的0.3-0.5%。

13、进一步,所述的改性填料由如下步骤制成:

14、步骤b1:将4-硝基-2,6-吡啶二甲酸、邻苯二胺和多聚磷酸混合均匀,在转速为150-200r/mi n,温度为170-175℃的条件下,进行反应7-9h,制得中间体1,将中间体1、乙醇和浓盐酸混合均匀,在转速为120-150r/mi n,冰水浴的条件下,加入锡粉,进行反应2-3h后,调节ph为碱性,制得中间体2;

15、步骤b2:将氧化石墨烯分散在乙醇中,加入中间体2和dcc,在转速为150-200r/min,温度为25-30℃的条件下,进行反应1-1.5h,过滤去除滤液,将底物分散在乙醇中,加入kh590和去离子水,在转速为200-300r/mi n,温度为50-60℃的条件下,进行反应3-5h,过滤并烘干,制得改性填料。

16、进一步,步骤b1所述的4-硝基-2,6-吡啶二甲酸、邻苯二胺和多聚磷酸的用量比为1mmo l:2.2mmo l:4ml,中间体1、乙醇和浓盐酸的用量比为20mmo l:9ml:40mmo l,浓盐酸质量分数为12mo l/l。

17、进一步,步骤b2所述的氧化石墨烯、中间体2和kh590的质量比为1:2:0.05,dcc的用量为中间体2质量的10-15%。

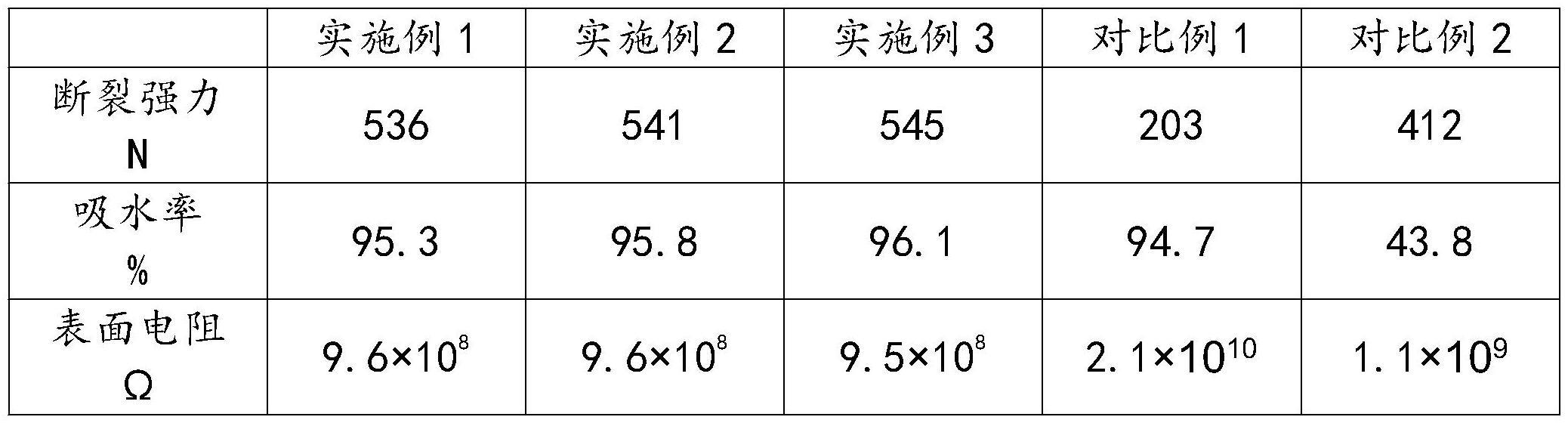

18、本发明的有益效果:本发明制备的一种复合装饰面料将改性树脂、改性填料和三氯甲烷混合,静电纺丝并用365nm紫外灯,照射处理,制得复合基料,将复合基料浸泡在硝酸银水溶液中,浸轧整理并烘干制得,改性树脂以纤维素为原料用氢氧化钠处理,使得羟基变为羟基钠,再与氯乙酸钠反应使得氯原子位点与羟基钠反应,再在酸性条件下羧基钠转变为羧基,最后与二乙醇胺反应,使得羧基与二乙醇胺上的仲胺反应,制得预处理纤维素,将预处理纤维素与丙烯酸酯化反应,制得改性纤维素,将改性纤维素、丙烯酸和丙烯酸丁酯聚合,以改性纤维素为基体形成聚丙烯酸酯,制得改性聚丙烯酸,将新戊二醇、间苯二甲酸、己二酸、马来酸酐和乙二胺脱水酯化聚合,制得改性聚酯,将改性聚酯与改性丙烯酸共混,再在dcc的作用下脱水缩合,使得改性聚酯上的氨基与改性丙烯酸上的羧基反应,制得改性树脂,改性树脂分子中含有纤维素参与聚合,使得改性树脂具有一定吸水效果,让复合装饰面料能够更便捷的用水清洗,同时纤维素能够增强改性树脂的机械性能,增加了复合装饰面料的使用寿命,改性填料以4-硝基-2,6-吡啶二甲酸和邻苯二胺为原料进行反应,使得4-硝基-2,6-吡啶二甲酸上的羧基与邻苯二胺上的邻胺反应形成双苯并咪唑基化合物,制得中间体1,将中间体1用锡粉还原,使得中间体1上的硝基转变为氨基,制得中间体2,将氧化石墨烯和中间体2脱水缩合,使得氧化石墨烯上的羧基与中间体2上的氨基反应,再用kh590处理使得表面接枝巯基,制得改性填料,在改性填料与改性树脂共混纺丝并紫外光照射处理时,改性填料上的巯基能够与改性树脂分子链中的双键接枝,进而增强了复合装饰面料的机械效果,再在硝酸银溶液中浸轧,使得改性填料表面的三联吡啶基与银离子配位,使得制备出的复合装饰材料具有一定抗菌效果,增加了导电性,降低了静电吸附灰尘的可能。

技术特征:

1.一种复合装饰面料的生产工艺,其特征在于:具体包括如下步骤:

2.根据权利要求1所述的一种复合装饰面料的生产工艺,其特征在于:所述的改性树脂、改性填料和三氯甲烷的用量比为10g:1.5g:80ml。

3.根据权利要求1所述的一种复合装饰面料的生产工艺,其特征在于:将纤维素、氢氧化钠和乙醇混合,搅拌并加入氯乙酸钠溶液,进行反应后,调节ph值为酸性,过滤去除滤液,将底物分散在甲苯中,搅拌并加入二乙醇胺和二环己基碳二亚胺,进行反应,制得预处理纤维素;

4.根据权利要求3所述的一种复合装饰面料的生产工艺,其特征在于:步骤a1所述的纤维素、氢氧化钠、乙醇和氯乙酸钠溶液的用量比1g:0.38g:10ml:3ml,底物上的羧基、二乙醇胺和二环己基碳二亚胺的摩尔比为1:1:1.2。

5.根据权利要求3所述的一种复合装饰面料的生产工艺,其特征在于:步骤a2所述的预处理纤维素上的羧基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量3-5%,丙烯酸、改性纤维素和丙烯酸丁酯的质量比为15:2:11。

6.根据权利要求3所述的一种复合装饰面料的生产工艺,其特征在于:步骤a3所述的新戊二醇、间苯二甲酸、己二酸、马来酸酐和己二胺的质量比为120:60:35:10:16,三氧化二锑的用量为新戊二醇、间苯二甲酸、己二酸、马来酸酐和己二胺质量和的0.5-1%,改性聚酯和改性丙烯酸的质量比为15:2-4,二环己基碳二亚胺的用量为改性聚酯质量的0.3-0.5%。

7.根据权利要求1所述的一种复合装饰面料的生产工艺,其特征在于:所述的改性填料由如下步骤制成:

8.根据权利要求7所述的一种复合装饰面料的生产工艺,其特征在于:步骤b1所述的4-硝基-2,6-吡啶二甲酸、邻苯二胺和多聚磷酸的用量比为1mmol:2.2mmol:4ml,中间体1、乙醇和浓盐酸的用量比为20mmol:9ml:40mmol,浓盐酸质量分数为12mol/l。

9.根据权利要求7所述的一种复合装饰面料的生产工艺,其特征在于:步骤b2所述的氧化石墨烯、中间体2和kh590的质量比为1:2:0.05,dcc的用量为中间体2质量的10-15%。

10.一种复合装饰面料,其特征在于:根据权利要求1-9任一所述的生产工艺制备而成。

技术总结

本发明公开了一种复合装饰面料及其生产工艺,将改性树脂、改性填料和三氯甲烷混合,静电纺丝并用365nm紫外灯,照射3‑5min,复合基料,将复合基料浸泡在硝酸银水溶液中,浸轧整理至轧余率50‑55%,烘干制得,改性树脂分子中含有纤维素参与聚合,使得改性树脂具有一定吸水效果,让复合装饰面料能够更便捷的用水清洗,同时纤维素能够增强改性树脂的机械性能,增加了复合装饰面料的使用寿命,改性填料上的巯基能够与改性树脂分子链中的双键接枝,进而增强了复合装饰面料的机械效果,再在硝酸银溶液中浸轧,使得改性填料表面的三联吡啶基与银离子配位,使得制备出的复合装饰材料具有一定抗菌效果,降低了静电吸附灰尘的可能。

技术研发人员:严士荣,严贇华

受保护的技术使用者:桐乡市中浩纺织股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!