一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法

本发明涉及材料合成和制备,特别是指一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法。

背景技术:

1、随着现代科技的迅速发展,航空航天、国防军事、高温工程等领域迫切需求质轻、高强度、高模量、耐高温、耐腐蚀、抗氧化的陶瓷材料。碳化硅作为一种特种陶瓷材料,具有耐高温、耐腐蚀、抗氧化、吸波等优点,已经成为近年来的研究热点。由于其优异的性能,目前碳化硅已经被制备成为不同形态的材料,包括:薄膜、棒、纤维和气凝胶。其中,一维碳化硅纤维因其具有表面原子比例高、比表面积大、尺寸结构小等特点受到广泛的关注。

2、近年来,碳化硅纳米纤维的制备方法主要有常压烧结、热压烧结碳化、反应烧结、静电纺丝法。静电纺丝是一种制备碳化硅纳米纤维的有效技术,其制备工艺可设计性强,易于实现功能掺杂和微纳结构设计。中国专利cn110079896a公开了一种碳化硅纳米纤维束及其制备方法,采用静电纺丝法技术和聚合物转化陶瓷结合制备了碳化硅纳米纤维。但是,上述方法所制得碳化硅纳米纤维柔韧性差,对其吸波性能没有研究,这使得其在很多实际应用领域受到限制。中国专利cn108866810a公开了一种具有电磁吸波性能的柔性碳化铪/碳化硅复合纳米纤维薄膜及制备方法,该方法所述的吸波性能仍有待提高。因此,制备具有更强电磁吸波性能的柔性碳化硅纳米纤维膜势在必行。

技术实现思路

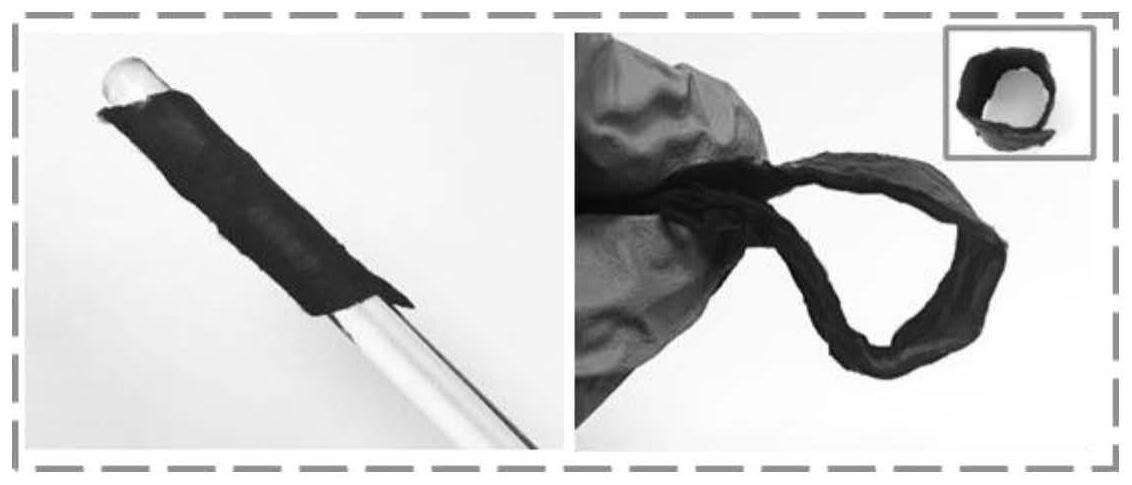

1、针对现有技术中存在的问题,本发明提供一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法。本发明通过特定的增强剂并复合特定的工艺步骤成功制备出低反射损耗的吸波材料,且制备的碳化硅纳米纤维膜具有较好的吸波性能,还可任意弯折、卷曲,具有较强应用性。

2、为解决上述技术问题,本发明提供技术方案如下:

3、一方面,本发明提供一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法,利用静电纺丝方法,以前驱体聚合物、纺丝助剂和增强剂作为纺丝溶液的主要物质,通过调节静电纺丝参数,制备稳定持续的碳化硅前驱体纳米纤维膜,进一步合理调配碳化硅前驱体纳米纤维膜煅烧工艺,消除纺丝助剂,转化增强剂为纳米颗粒,转变前驱体聚合物为碳化硅,即可得到用于电磁波吸收的柔性碳化硅纳米纤维膜。具体的,包括以下步骤:

4、(1)配制纺丝溶液:将前驱体聚合物、纺丝助剂和增强剂溶解于混合溶剂中,室温下磁力搅拌得到均匀的纺丝液;

5、(2)静电纺丝:采用静电纺丝,调整纺丝参数,制备得到碳化硅前驱体纳米纤维膜,然后于60℃的真空烘箱中干燥2h;

6、(3)预氧化处理:将碳化硅前驱体纳米纤维膜在空气氛围中进行热处理完成固化交联;

7、(4)高温热处理:将固化交联后的纳米纤维膜在氮气氛围中进行高温热分解,即可得到用于电磁波吸收的柔性碳化硅纳米纤维膜。

8、进一步的,所述步骤(1)中,前驱体聚合物包括聚碳硅氮烷、聚脲硅烷、聚碳硅烷(pcs)、聚硅氮烷(psz)、聚甲基硅烷(pms)中的一种。

9、进一步的,所述步骤(1)中,纺丝助剂为聚乙烯吡咯烷酮(pvp)、聚丙烯腈(pan)、聚苯乙烯(ps)、聚己内酯(pcl)中的一种或多种。

10、进一步的,所述步骤(1)中,所述增强剂为乙酰丙酮钛、乙酰丙酮钇、乙酰丙酮锆中的一种或多种。

11、进一步的,所述步骤(1)中,所述混合溶剂为n,n-二甲基甲酰胺、四氢呋喃、二甲苯、三氯甲烷、丙酮中的至少两种。

12、进一步的,所述步骤(1)中,所述前驱体聚合物为纺丝溶液总质量的3-15wt%;所述纺丝助剂为纺丝溶液总质量的3-12wt%;增强剂为纺丝溶液总质量的1-10wt%。

13、进一步的,所述步骤(2)中,所述纺丝参数优选:纺丝电压18kv,喷丝头到接收板的距离为16~22cm,室温温度在25~30℃,纺丝溶液推进速度0.016~0.02ml/min。

14、进一步的,所述步骤(3)中,热处理固化交联温度为190~210℃,恒温时间6-9h,优选6~8h。

15、进一步的,所述步骤(4)中,高温热分解的升温速度为10~25℃/min,升温目标为1100-1300℃,然后以5-10℃/min速率升温至1400-1600℃,恒温时间为2-6h,恒温时间优选2~4h。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明利用静电纺丝技术,以前驱体聚合物为主要物质,以纺丝助剂为纺丝溶液的分子量调节剂,以增强剂为碳化硅纳米纤维膜增韧剂和电磁吸波性能增强剂,通过调节纺丝参数,持续稳定的制备出碳化硅前驱体纳米纤维膜。本发明通过特定增强剂的选择与含量调控,利用高温煅烧工艺与纳米颗粒增强增韧和吸波增强原理,最终得到用于电磁波吸收的柔性碳化硅纳米纤维膜。本发明方法成功克服了碳化硅纳米纤维膜脆性大的问题,得到的用于电磁波吸收的柔性碳化硅纳米纤维膜具有可任意弯折、卷曲、裁剪、强电磁吸波的特性,具有较强应用性。

技术特征:

1.一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中,前驱体聚合物为聚碳硅氮烷、聚脲硅烷、聚碳硅烷、聚硅氮烷、聚甲基硅烷中的一种。

3.根据权利要求2所述的制备方法,其特征在于,所述步骤(1)中,纺丝助剂为聚乙烯吡咯烷酮、聚丙烯腈、聚苯乙烯、聚己内酯中的一种或多种。

4.根据权利要求3所述的制备方法,其特征在于,所述步骤(1)中,混合溶剂为n,n-二甲基甲酰胺、四氢呋喃、二甲苯、三氯甲烷、丙酮中的至少两种。

5.根据权利要求4所述的制备方法,其特征在于,所述前驱体聚合物为纺丝溶液总质量的1-20wt%;所述纺丝助剂为纺丝溶液总质量的1-15wt%;所述增强剂用量为纺丝溶液总质量的1-10wt%。

6.根据权利要求5所述的制备方法,其特征在于,所述前驱体聚合物为纺丝溶液总质量的3-15wt%;所述纺丝助剂为纺丝溶液总质量的3-12wt%;所述增强剂用量为纺丝溶液总质量的1-10wt%。

7.根据权利要求5所述的制备方法,其特征在于,所述步骤(2)中,静电纺丝的纺丝参数为:纺丝电压为15~25kv,喷丝头到接收板的距离为15~23cm,室温温度为25~30℃,纺丝溶液推进速度为0.01~0.03ml/min。

8.根据权利要求7所述的制备方法,其特征在于,所述步骤(3)中,热处理固化交联温度为170~220℃,恒温时间6-9h。

9.根据权利要求8所述的制备方法,其特征在于,所述步骤(4)中,高温热分解的升温速度为10-25℃/min,升温温度为1100-1300℃,然后以5-10℃/min速率升温至1400-1600℃,恒温时间为2-6h。

技术总结

本发明公开了一种用于电磁波吸收的柔性碳化硅纳米纤维膜的制备方法,属于材料制备技术领域。上述方法包括:(1)配制纺丝溶液;(2)静电纺丝;(3)预氧化处理;(4)高温热处理。本发明主要通过选择纳米增韧机理,调控增强剂种类,成功制备了用于电磁波吸收的柔性碳化硅纳米纤维膜。本发明方法成功克服了碳化硅纳米纤维膜脆性大的问题,得到的用于电磁波吸收的柔性碳化硅纳米纤维膜具有可任意弯折、卷曲、裁剪、强吸波性能的特性,在航空航天、国防军事、高温工程等领域具有较强应用性。

技术研发人员:潘凯,张明慧,赵彪

受保护的技术使用者:北京化工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!