染色后纤维素纤维制品不可逆变色的处理方法与流程

本发明属于纺织,具体涉及染色后纤维素纤维制品不可逆变色的处理方法。

背景技术:

1、随着生活质量的提高,越来越多的人追求服装的多样性,服装不再只是遮体保暖的功能性用品,更是一种体现个人品味的展示品,时下年轻人喜欢标新立异,追求个性。变色面料也越来越受年轻人的青睐。

2、关于变色面料的整理加工方法专利或文献较多,但大多数变色面料都是采用涂层整理,手感粗糙发硬、耐洗性差,不能保证具有持久变色效果。本发明的目的是为了克服目前变色面料的不足之处,提供了一种纤维素纤维纱线或面料胺化处理变色的方法。

3、对比文献《基于聚乙烯亚胺结构的高分子活性染料的合成及应用》中提到,在染料母体上进行高分子聚合物接枝,再通过染色时不加元明粉、纯碱或加入元明粉、纯碱的方式上染到纱线或织物上,染料固色率较低,很大程度上限制了染料的实际应用。

4、专利cn104249534a公开了一种棉织物超疏水涂层变色面料的加工方法,面料本体的表面涂有一层变色涂层,所述变色涂层为热敏化合物。涂层变色面料存在手感粗糙发硬、耐洗性差特点。

5、专利cn103556491a公开了一种彩点变色纱线或面料及其加工方法,该专利中是将棉纱线或面料进行阳离子改性处理,再采用微胶寰结构的热敏变色染料进行特殊的段染或喷染,得到一种特殊风格的变色纱线或面料。该专利阳离子改性处理温度为60~80℃,时间为20~40分钟,需再采用微胶寰结构的热敏变色染料进行染色,生产过程较复杂,染料选择局限性较大。

6、本发明方法提供了一种对染色后纤维素纤维制品进行不可逆变色处理的加工方法,为客户和消费者提供了多样性的选择,采用本发明中的方法对纤维素纤维或面料进行胺化变色处理的方法目前尚未有专利或文献报道。

技术实现思路

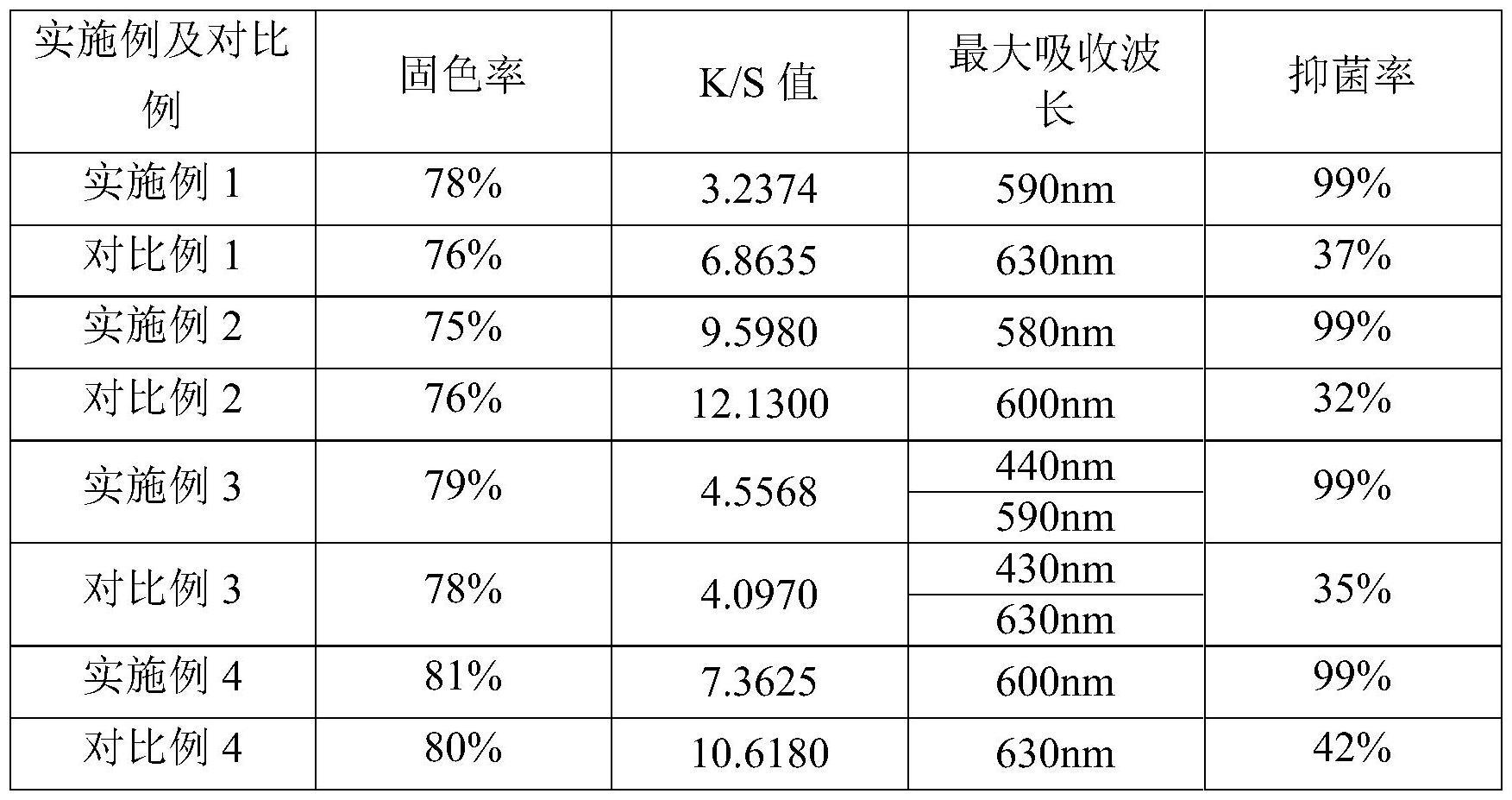

1、针对现有技术的不足,本发明的目的是提供染色后纤维素纤维制品不可逆变色的处理方法,本发明采用现用的双活性基或多活性基活性染料,固色率高达70%~85%,应用价值大。

2、本发明所述的染色后纤维素纤维制品不可逆变色的处理方法,包括以下步骤:

3、(1)纤维素纤维制品的前处理

4、将纤维素纤维制品使用前处理助剂进行前处理;去除杂质、油脂等,以提高纤维素纤维制品的毛效;

5、(2)纤维素纤维制品的染色

6、染色处理过程加入元明粉和纯碱,染色后进行后处理;

7、(3)胺化处理

8、根据纤维素纤维制品的种类采用不同设备对制品进行胺化处理,向设备中加入胺类化合物以及脂肪醇聚氧乙烯醚乳化剂,升温处理后排水,然后对胺化处理后纤维素纤维纱线或面料进行热水洗。

9、所述的纤维素纤维制品为棉纤维、天丝纤维、亚麻纤维、粘胶纤维、竹纤维中的一种或两种以上混纺纱线或面料,所述的纱线的细度为6~60tex,筒纱的质量为0.3~1.0kg,面料的克重为100~280g/m2。

10、前处理、染色处理及后处理、胺化处理过程中纤维素纤维制品与水的质量比为1:(6~20)。

11、步骤(1)中所述的纤维素纤维制品的前处理,所用的前处理助剂为:脂肪醇聚氧乙烯醚乳化剂,更优的选择为鲁瑞精细化工有限公司生产的wam,用量为0.5~1.5g/l、精炼剂更优的选择为鲁瑞精细化工生产的sa-e,用量为1~2g/l、去油灵用量为0.5~2g/l,处理温度为85~100℃,时间为10~20min。

12、步骤(2)中所述的染色处理所用的染料类型为双活性基及多活性基的活性染料。

13、步骤(2)所述的纤维素纤维制品的染色的工艺条件为染色温度为50~90℃,染色时间为40~60min,元明粉用量10~80g/l,纯碱用量4~25g/l。

14、步骤(2)所述的染色后处理的工艺条件为皂洗剂,更优选择为鲁瑞精细化工生产的wo,用量2~8g/l,皂洗温度为80~100℃,皂洗时间为10~20min,然后进行热水洗,热水洗温度及时间同皂洗温度及时间。

15、步骤(3)中所述的胺类化合物为高分子胺类化合物或烷基胺制备品中的一种或两种混合。优选的助剂为fr(高分子胺类化合物)或助剂aix(烷基胺制备品),均由淄博鲁瑞精细化工有限公司生产。

16、步骤(3)中所述的纤维素纤维制品的胺化处理工艺为胺类化合物2~30g/l,脂肪醇聚氧乙烯醚乳化剂wam(由淄博鲁瑞精细化工有限公司生产)用量为0.5~1.5g/l,处理温度为70~120℃,时间为15~60min,胺化处理结束后进行一次热水洗,所述热水洗温度为80~100℃,时间为10~20min。

17、步骤(3)所述胺化处理,纱线的胺化处理在筒子纱染色机中进行,面料的胺化处理在溢流染色机或拉幅机进行,处理时筒子纱染色机的泵速设定为80~98%之间,流向为由内向外,溢流染色机的布速200~260m/min;拉幅机轧车轧余率为65~80%,拉幅机预烘干温度80~120℃,时间1~3min,蒸化机温度100~120℃,蒸化时间15~30min。

18、本发明所述技术方案中热水洗均为温度为80~100℃,时间为10~20min。

19、本发明方法提供了一种对染色后纤维素纤维制品进行不可逆变色处理的加工方法,为客户和消费者提供了多样性的选择,采用本发明中的方法对纤维素纤维或面料进行胺化变色处理的方法目前尚未有专利或文献报道。

20、本发明专利的主要技术原理为:经过双活性基或多活性基活性染料染色后的纤维素纤维制品仍有部分活性基未参与共价反应,以此为基础采用胺类化合物在特定反应条件下对染色后纤维素纤维制品进行胺化处理,胺化改性剂即胺类化合物可在该条件下进一步与未反应的活性基团发生共价键合反应进而接枝到纤维上,由于接枝到染料上的胺类化合物会对染料发色母体的共轭结构产生空间位阻效应,因而会引起染料的最大吸收波长发生变化,进而引起染色后纤维制品的颜色变化。

21、与现有技术相比,本发明有益效果如下:

22、(1)本发明中纤维素纤维制品的胺化处理在筒子纱染色机或溢流染色机中进行,工艺简单、操作方便且工业化可实现性强;

23、(2)本发明中所述的方法在实现染色纱线不可逆变色的基础上,还赋予纤维制品良好的抑菌性能。

24、(3)本发明中所述的胺化处理变色方法相比于传统的涂层整理变色,具有手感柔软,耐洗性持久的特点。

技术特征:

1.一种染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,所述的纤维素纤维制品为棉纤维、天丝纤维、亚麻纤维、粘胶纤维、竹纤维中的一种或两种以上混纺纱线或面料,所述的纱线的细度为6~60tex,筒纱的质量为0.3~1.0kg,面料的克重为100~280g/m2。

3.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,前处理、染色处理及后处理、胺化处理过程中纤维素纤维制品与水的质量比为1:(6~20)。

4.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(1)中所述的纤维素纤维制品的前处理,所用的前处理助剂为:脂肪醇聚氧乙烯醚乳化剂用量为0.5~1.5g/l、精炼剂用量为1~2g/l、去油灵用量为0.5~2g/l,处理温度为85~100℃,时间为10~20min。

5.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(2)中所述的染色处理所用的染料类型为双活性基及多活性基的活性染料。

6.根据权利要求1中所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(2)所述的纤维素纤维制品的染色的工艺条件为染色温度为50~90℃,染色时间为40~60min,元明粉用量10~80g/l,纯碱用量4~25g/l。

7.根据权利要求1中所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(2)所述的染色后处理的工艺条件为皂洗剂用量2~8g/l,皂洗温度为80~100℃,皂洗时间为10~20min,然后进行热水洗,热水洗温度及时间同皂洗温度及时间。

8.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(3)中所述的胺类化合物为高分子胺类化合物或烷基胺制备品中的一种或两种混合。

9.根据权利要求1所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(3)中所述的纤维素纤维制品的胺化处理工艺为胺类化合物2~30g/l,脂肪醇聚氧乙烯醚乳化剂用量为0.5~1.5g/l,处理温度为70~120℃,时间为15~60min。

10.根据权利要求2所述的染色后纤维素纤维制品不可逆变色的处理方法,其特征在于,步骤(3)所述胺化处理,纱线的胺化处理在筒子纱染色机中进行,面料的胺化处理在溢流染色机或拉幅机进行,处理时筒子纱染色机的泵速设定为80~98%之间,溢流染色机的布速200~260m/min;拉幅机轧车轧余率为65~80%。

技术总结

本发明属于纺织技术领域,具体涉及染色后纤维素纤维制品不可逆变色的处理方法。本发明所述的染色后纤维素纤维制品不可逆变色的处理方法,包括以下步骤:(1)纤维素纤维制品的前处理;(2)纤维素纤维制品的染色,染色处理过程加入元明粉和纯碱,染色后进行后处理;(3)胺化处理,向染色机中加入胺类化合物以及脂肪醇聚氧乙烯醚乳化剂,升温处理。本发明工艺简单、操作方便且工业化可实现性强;在实现染色纱线不可逆变色的基础上,还赋予纤维制品良好的抑菌性能。胺化处理变色方法相比于传统的涂层整理变色,具有手感柔软,耐洗性持久的特点。

技术研发人员:杜立新,刘德延,张凯,解倩倩,刘德铭,王广武,丰硕,贾云辉

受保护的技术使用者:鲁泰纺织股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!