一种自动对骨位缝制方法与流程

本发明涉及缝纫设备,特别是涉及一种自动对骨位缝制方法。

背景技术:

1、在t恤、卫衣等成衣布片的缝纫过程中,会涉及前后片布片的拼缝。前后片布片自身都是由多个部位的裁片拼缝而成的,故前后片布片上具有前道缝制拼接工序所产生的线迹,使得前后片布片在拼接处产生有一块厚度高于其他位置厚度的区域,该区域为骨位,即前后片布片在骨位处具有较大厚度。在前后片布片的拼缝工艺中,为了保证成衣的穿着舒适度,对于前后片布片在袖口位置的骨位有专门的要求,需要确保袖口处前后片布片的骨位是严格对齐的,这一步骤称之为对骨位,简称对骨。

2、目前,前后片布片的对骨主要是依靠人工肉眼观察、并人工调整,为人工对骨。在人工手动将前后片布片的骨位对齐后再缝制,从而导致对骨精度无法得到可靠地保障,缺乏稳定性,且对不同布片的适应能力不强。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种自动对骨位缝制方法,能够进行自动对骨。

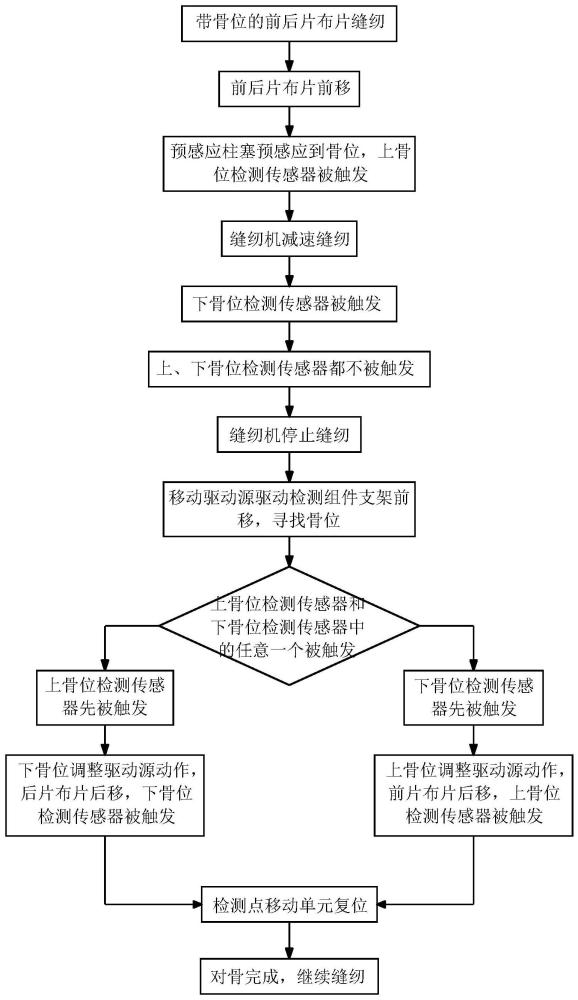

2、为实现上述目的,本发明提供一种自动对骨位缝制方法,包括以下步骤:

3、s1、配置双片拼缝系统,所述双片拼缝系统包括电控模块、固定设置的设备机架、都安装于设备机架的骨位检测机构和骨位调整机构、固定在设备机架上的缝台、以及安装在设备机架上的缝纫机,所述骨位调整机构、骨位检测机构和缝纫机沿前后片布片的送料方向先后分布;

4、所述骨位检测机构包括检测组件支架、以及上下正对设置的上骨位检测传感器和下骨位检测传感器,所述上骨位检测传感器和下骨位检测传感器都安装于检测组件支架;所述骨位调整机构包括上骨位调整驱动源、与上骨位调整驱动源传动连接的上夹持组件、下骨位调整驱动源、以及与下骨位调整驱动源传动连接的下夹持组件;所述上骨位检测传感器、下骨位检测传感器、上骨位调整驱动源和下骨位调整驱动源都与电控模块通讯连接;

5、s2、将前后片布片上料至缝台;

6、s3、所述缝纫机开始缝纫,所述前后片布片前移;

7、s4、当所述上骨位检测传感器检测到前片布片的骨位、以及下骨位检测传感器检测到后片布片的骨位后,所述电控模块控制缝纫机停机;

8、s5、所述电控模块控制上骨位调整驱动源和/或下骨位调整驱动源动作,直至上骨位检测传感器检测到前片布片的骨位、以及下骨位检测传感器检测到后片布片的骨位;

9、s6、所述缝纫机继续缝纫。

10、进一步地,所述骨位调整机构还包括移动支撑支架、以及安装于移动支撑支架的移动驱动源,所述检测组件支架可前后移动地安装于移动支撑支架,所述移动驱动源与检测组件支架传动连接、并与电控模块通讯连接;

11、所述步骤s5为:

12、所述电控模块控制移动驱动源动作,所述移动驱动源驱动检测组件支架前移,直至所述上骨位检测传感器和下骨位检测传感器中的任意一个被触发,所述电控模块控制移动驱动源停止动作,并根据所述上骨位检测传感器和下骨位检测传感器的触发情况控制上骨位调整驱动源或下骨位调整驱动源动作:

13、当所述上骨位检测传感器先被触发时,所述电控模块控制下骨位调整驱动源动作,所述下骨位调整驱动源驱使下夹持组件和其夹持的后片布片后移,直至下骨位检测传感器被触发;

14、当所述下骨位检测传感器先被触发时,所述电控模块控制上骨位调整驱动源动作,所述上骨位调整驱动源驱使上夹持组件和其夹持的前片布片后移,直至上骨位检测传感器被触发。

15、进一步地,所述骨位检测机构还包括都可转动安装于检测组件支架的上摆杆和下摆杆、安装在上摆杆一端的上检测柱塞、安装在下摆杆一端的下检测柱塞、以及固定于检测组件支架的中间隔板,所述上检测柱塞和下检测柱塞分布在中间隔板的上下两侧、且上下正对,所述上检测柱塞的下端与中间隔板之间形成有允许前片布片通过的上过料通道,所述下检测柱塞的上端与中间隔板之间形成有允许后片布片通过的下过料通道,所述上骨位检测传感器对准上摆杆的另一端,所述下骨位检测传感器对准下摆杆的另一端。

16、进一步地,所述骨位检测机构还包括预感应柱塞,所述预感应柱塞安装在上摆杆的一端,所述预感应柱塞和上检测柱塞沿前后片布片的送料方向先后分布;

17、所述步骤s4依次包括以下分步骤:

18、s41、所述前后片布片前移过程中,前片布片上的骨位预先顶起所述预感应柱塞,所述上骨位检测传感器被触发;

19、s42、所述电控模块控制缝纫机减速缝纫;

20、s43、所述前后片布片继续前移,后片布片上的骨位下顶下检测柱塞,所述下骨位检测传感器被触发;

21、s44、所述前后片布片继续前移,当所述上骨位检测传感器和下骨位检测传感器都不被触发时,所述电控模块控制缝纫机停机。

22、进一步地,所述骨位调整机构还包括送料电机和送料基座,所述送料电机与送料基座传动连接,驱动所述送料基座前后移动,所述上骨位调整驱动源和下骨位调整驱动源都安装于送料基座,所述送料电机与电控模块通讯连接;

23、在所述缝纫机的缝纫过程中,所述电控模块控制送料电机运转,驱使所述送料基座前移,使所述上夹持组件和下夹持组件各自夹持着前片布片和后片布片前移,所述送料基座的前移速度匹配缝纫机的送料速度。

24、进一步地,所述骨位检测机构还包括避让单元,所述避让单元包括固定设置的避让安装板、以及安装于避让安装板的避让驱动源,所述避让驱动源与移动支撑支架传动连接,驱动所述移动支撑支架向靠近或远离缝台的方向运动,所述避让驱动源与电控模块通讯连接;

25、当所述上夹持组件和下夹持组件移动至骨位检测机构处时,所述电控模块控制避让驱动源动作,使移动支撑支架远离缝台。

26、如上所述,本发明涉及的自动对骨位缝制方法,具有以下有益效果:

27、本申请通过骨位检测机构检测前后片布片上的骨位,再结合骨位调整机构分别驱动前片布片和后片布片的前后移动,使前片布片的骨位和后片布片的骨位严格对齐,由此实现双片拼缝时的自动快速准确对骨,可靠地保证了对骨精度,有效提高双片拼缝质量和效率

技术特征:

1.一种自动对骨位缝制方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的自动对骨位缝制方法,其特征在于:所述骨位调整机构(102)还包括移动支撑支架(31)、以及安装于移动支撑支架(31)的移动驱动源(32),所述检测组件支架(21)可前后移动地安装于移动支撑支架(31),所述移动驱动源(32)与检测组件支架(21)传动连接、并与电控模块通讯连接;

3.根据权利要求1或2所述的自动对骨位缝制方法,其特征在于:所述骨位检测机构(101)还包括都可转动安装于检测组件支架(21)的上摆杆(24)和下摆杆(25)、安装在上摆杆(24)一端的上检测柱塞(26)、安装在下摆杆(25)一端的下检测柱塞(27)、以及固定于检测组件支架(21)的中间隔板(28),所述上检测柱塞(26)和下检测柱塞(27)分布在中间隔板(28)的上下两侧、且上下正对,所述上检测柱塞(26)的下端与中间隔板(28)之间形成有允许前片布片通过的上过料通道,所述下检测柱塞(27)的上端与中间隔板(28)之间形成有允许后片布片通过的下过料通道,所述上骨位检测传感器(22)对准上摆杆(24)的另一端,所述下骨位检测传感器(23)对准下摆杆(25)的另一端。

4.根据权利要求3所述的自动对骨位缝制方法,其特征在于:所述骨位检测机构(101)还包括预感应柱塞(218),所述预感应柱塞(218)安装在上摆杆(24)的一端,所述预感应柱塞(218)和上检测柱塞(26)沿前后片布片的送料方向先后分布;

5.根据权利要求1所述的自动对骨位缝制方法,其特征在于:所述骨位调整机构(102)还包括送料电机和送料基座(51),所述送料电机与送料基座(51)传动连接,驱动所述送料基座(51)前后移动,所述上骨位调整驱动源(61)和下骨位调整驱动源(71)都安装于送料基座(51),所述送料电机与电控模块通讯连接;

6.根据权利要求5所述的自动对骨位缝制方法,其特征在于:所述骨位检测机构(101)还包括避让单元(40),所述避让单元(40)包括固定设置的避让安装板(41)、以及安装于避让安装板(41)的避让驱动源(42),所述避让驱动源(42)与移动支撑支架(31)传动连接,驱动所述移动支撑支架(31)向靠近或远离缝台(104)的方向运动,所述避让驱动源(42)与电控模块通讯连接;

技术总结

本发明提供一种自动对骨位缝制方法,配置双片拼缝系统,双片拼缝系统包括电控模块、设备机架、骨位检测机构、骨位调整机构、缝台和缝纫机,骨位检测机构包括上下正对设置的上骨位检测传感器和下骨位检测传感器,骨位调整机构包括上骨位调整驱动源、与上骨位调整驱动源传动连接的上夹持组件、下骨位调整驱动源、以及与下骨位调整驱动源传动连接的下夹持组件;上料后缝纫机开始缝纫;当上骨位检测传感器和下骨位检测传感器都检测到骨位后,缝纫机停机;电控模块控制上骨位调整驱动源和/或下骨位调整驱动源动作,直至上骨位检测传感器和下骨位检测传感器都被触发;缝纫机继续缝纫。本申请实现双片拼缝时自动快速准确对骨,提高双片拼缝质量和效率。

技术研发人员:贺旭阳,陈灵挺,朱伟康

受保护的技术使用者:杰克科技股份有限公司

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!