一种气凝胶毡及其制备方法与流程

本发明涉及保温材料领域,特别涉及一种气凝胶毡及其制备方法。

背景技术:

1、气凝胶是指通过溶胶凝胶法,用一定的干燥方式使气体取代凝胶中的液相而形成的一种纳米级多孔固态材料,其具有密度极低、比表面积较高、孔隙率高等优点,因此被作为隔热材料广泛应用于各领域。然而纯气凝胶存在强度低的缺陷,因此行业内通常采用纤维材料与气凝胶复合形成气凝胶毡,以满足使用需求。

2、传统的气凝胶毡制备主要采用原位复合的方法,使气凝胶前驱体经过溶胶-凝胶反应、溶液分级替换、表面改性、干燥等一系列步骤在纤维毡内部原位生成气凝胶。采用这种方式制备气凝胶毡时,所使用的设备要求高且工艺复杂,使得气凝胶产量少、生产成本昂贵,从而限制了其连续化生产的能力,也限制了其在广阔的民用领域的推广使用。

技术实现思路

1、为解决原位复合法工艺复杂带来的不足,本发明提供一种气凝胶毡的制备方法,包括以下步骤:

2、s1、将长度为5~13cm的改性纤维与气凝胶粉和遮光剂混合,得到复合纤维;

3、s2、将所述复合纤维经梳理成网、预针刺形成薄网胎;

4、s3、将所述薄网胎叠加后针刺成型,压辊定型,得到气凝胶毡。

5、进一步的,步骤s1中,所述改性纤维的制备方法为:先将纤维进行预处理,将改性剂溶于溶剂中形成改性剂溶液,再将预处理后的纤维与所述改性剂溶液在25~100℃下搅拌5~30分钟得到混合物a,干燥得到改性纤维;所述预处理为热处理。

6、所述预处理为热处理,所述热处理温度为150~450℃,处理时间为10~120min。

7、再进一步,所述干燥采用热压辊、热风、红外或者热板进行。

8、再进一步,所述改性剂和纤维的质量比为(0.1~0.3):1。

9、再进一步,所述改性剂为γ―甲基丙烯酰氧基丙基三甲氧基硅烷和聚乙烯醇的混合物,且二者的摩尔比为(0.5~1.2):1;

10、再进一步,所述溶剂为乙醇和/或水;

11、再进一步,所述纤维为有机纤维和/或无机纤维。可以理解的是,有机纤维包括但不限于:超高分子量聚乙烯纤维、聚丙烯纤维、聚酰胺纤维、聚醚酰亚胺纤维、聚丙烯腈纤维、pet纤维、棉纤维、麻纤维、大豆纤维、竹纤维;无机纤维包括但不限于:碳纤维、玄武岩纤维、玻璃纤维、陶瓷纤维、氧化铝纤维、高硅氧纤维、氧化镁纤维、碳化硅纤维。

12、当纤维为无机纤维时,对纤维的预处理还包括利用酸或碱蚀刻,具体为采用浓度为0.01~1mol/l的酸性溶液或碱性溶液对纤维进行浸泡,处理温度为25~100℃,浸泡0.5~7h后,用蒸馏水冲洗干净;其中酸性溶液为盐酸或硫酸溶液,碱性溶液氢氧化钠溶液。

13、通过预处理使有机纤维暴露出羟基,使无机纤维表面接上羟基,保证改性剂中的硅氧键能与羟基反应,形成“硅-氧-硅”键,从而实现纤维表面改性;

14、改性剂采用γ―甲基丙烯酰氧基丙基三甲氧基硅烷和聚乙烯醇的混合物,γ―甲基丙烯酰氧基丙基三甲氧基硅烷和聚乙烯醇会发生共聚反应,提供优良的粘合力与耐久性。

15、优选对纤维改性之前,还包括对纤维进行开松,具体为:取纤维原丝丝饼进行切割,得到短切长度为5~13cm的纤维,再通过开松机进行开松。

16、再进一步,所述纤维的直径为4~13μm。

17、进一步的,所述气凝胶粉为sio2气凝胶粉、al2o3气凝胶粉、tio2气凝胶粉、zro气凝胶粉、sic气凝胶粉、碳气凝胶粉中的一种或几种;

18、再进一步,所述遮光剂为tio2、sic、bn、zrso4、k2ti6o3、fe3o4、炭黑、石墨中的一种或几种。

19、进一步的,所述气凝胶粉与所述遮光剂的粉体粒径为10~80μm。

20、进一步的,步骤s1中,所述改性纤维、气凝胶粉、遮光剂三者的质量比为(50~90):(5~35):(0.1~5)。

21、进一步的,步骤s2中,所述薄网胎的面密度为30~200g/m2。

22、进一步的,步骤s2与s3之间还包括步骤s21、在薄网胎表面和内部均匀撒上气凝胶粉和/或遮光剂。

23、优选的,所述气凝胶粉和遮光剂的撒粉方式为:在所述薄网胎顶部使用粉末静电喷枪喷撒上所述气凝胶粉和遮光剂,在所述薄网胎底部通过负压抽吸的方式将顶部的所述气凝胶粉和遮光剂抽入所述薄网胎之中。

24、优选的,所述气凝胶粉的用量为改性纤维质量的0.5%~35%,所述遮光剂的用量为改性纤维质量的0.1%~15%。

25、使用静电喷枪喷撒气凝胶粉和/或遮光剂,静电喷枪使粉末颗粒带上有效而足够的负电荷,确保粉末对纤维产生吸附力,减少喷撒过程中粉末的损耗。

26、通过在薄网胎表面和内部撒上气凝胶粉和/或遮光剂,使气凝胶粉和/或遮光剂填充薄网胎中的缝隙,提高气凝胶毡的保温性能。

27、优选的,步骤s2中,所述梳理成网采用单层或双层铺网;

28、步骤s3中,所述薄网胎的叠加层数为2~30层,每层的厚度为1~10mm。

29、步骤s3中,所述针刺包括预刺、主刺及复合针刺。

30、步骤s3中,所述压辊定型采用热压辊,加热温度为10~500℃。

31、本发明还提供一种气凝胶毡,采用上述的制备方法制得。

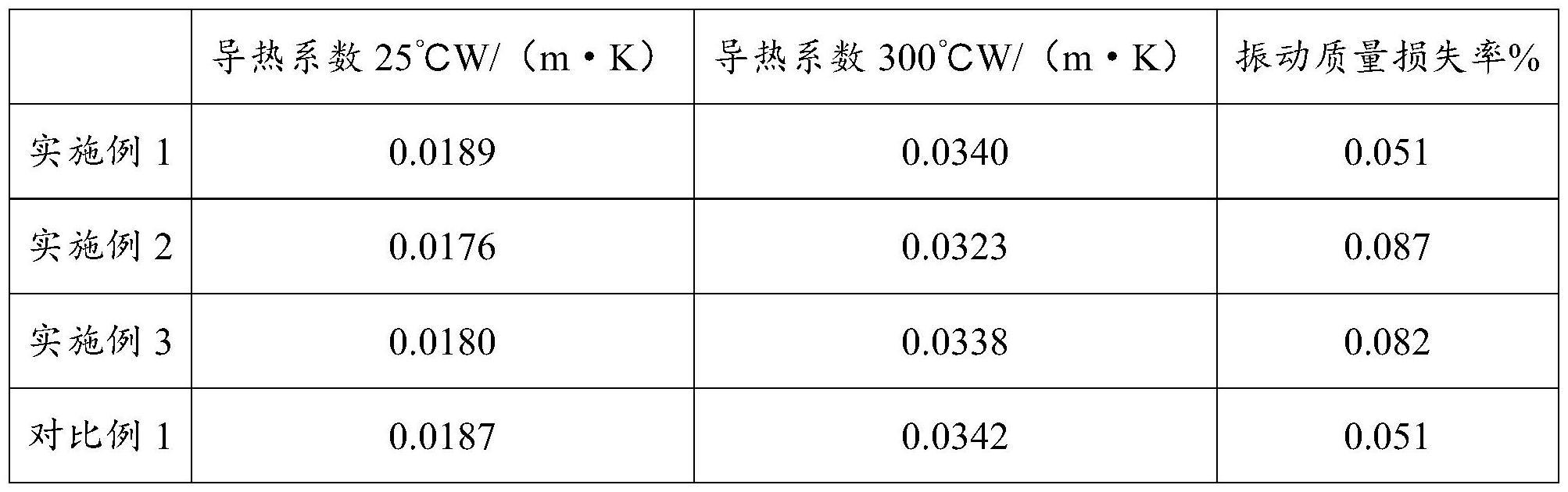

32、与现有技术相比,本发明提供的气凝胶毡的制备方法步骤简单、成本低廉、生产效率高,适于连续化生产;通过对纤维进行改性,可以增强气凝胶和遮光剂与纤维的结合力,从而有效降低气凝胶毡掉粉率,保证气凝胶毡的保温性能和使用寿命;通过该制备方法制得的气凝胶毡保温性能好,且密度小。

技术特征:

1.一种气凝胶毡的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:步骤s1中,所述改性纤维的制备方法为:先将纤维进行预处理,将改性剂溶于溶剂中形成改性剂溶液,再将预处理后的纤维与所述改性剂溶液在25~100℃下搅拌5~30分钟得到混合物a,干燥得到改性纤维;所述预处理为热处理。

3.根据权利要求2所述的气凝胶毡的制备方法,其特征在于:所述改性剂和纤维的质量比为(0.1~0.3):1;

4.根据权利要求2所述的气凝胶毡的制备方法,其特征在于:所述改性剂为γ―甲基丙烯酰氧基丙基三甲氧基硅烷和聚乙烯醇的混合物,且二者的摩尔比为(0.5~1.2):1;

5.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:所述气凝胶粉为sio2气凝胶粉、al2o3气凝胶粉、tio2气凝胶粉、zro气凝胶粉、sic气凝胶粉、碳气凝胶粉中的一种或几种;

6.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:步骤s1中,所述改性纤维、气凝胶粉、遮光剂三者的质量比为(50~90):(5~35):(0.1~5)。

7.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:步骤s2中,所述薄网胎的面密度为30~200g/m2。

8.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:步骤s2与s3之间还包括步骤s21、在所述薄网胎表面和内部均匀撒上气凝胶粉和/或遮光剂;

9.根据权利要求1所述的气凝胶毡的制备方法,其特征在于:步骤s3中,所述压辊定型采用热压辊,加热温度为10~500℃。

10.一种气凝胶毡,其特征在于,采用权利要求1-9任一项所述的制备方法制得。

技术总结

本发明涉及保温材料领域,特别涉及一种气凝胶毡及其制备方法,包括以下步骤:S1、将长度为5~13cm的改性纤维与气凝胶粉和遮光剂混合,得到复合纤维;S2、将所述复合纤维经梳理成网、预针刺形成薄网胎;S3、将所述薄网胎叠加后针刺成型,得到气凝胶毡。本发明提供的气凝胶毡的制备方法步骤简单、成本低廉、生产效率高,适于连续化生产;通过对纤维进行改性,可以增强气凝胶和遮光剂与纤维的结合力,从而有效降低气凝胶毡掉粉率,保证气凝胶毡的保温性能和使用寿命;通过该制备方法制得的气凝胶毡保温性能好,且密度小。

技术研发人员:李功柱

受保护的技术使用者:厦门点石新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!