一种横向切领口设备的制作方法

本发明涉及纺织,具体为一种横向切领口设备。

背景技术:

1、在纺织领域中,切领机是制作服饰必不可少的设备,其主要作用是按照服饰的版型,对坯料进行裁切,从而裁切出与服饰版型匹配的衣领,后续该衣领再与衣服主体缝制在一起,即可完成服饰的加工生产;

2、上述过程中提到的切领机,在现有技术中,

3、1、首先,通常是半自动操作,即需要工作人员进行上料,上料过程中,需要对坯料进行定位,现有技术中对衣领的定位结构通常是模板,模板的使用造价高,而且使用时间长了,容易变形,造成坯料定位存在误差,而且是用的越久,误差就越大,需要定期更换新的模板,成本很高;

4、2、其次,切领机在裁切后,成品衣领布与裁切的边角料无法得到分离,均是放置在切领机的出料口处,需要人工对成品衣领布、边角料进行分拣,而且分拣后的成品衣领布比较的散乱,不方便成品衣领布后续加工的使用。

5、综上,本领域的技术人员提出了一种通过激光进行定位且具有自动分离和整理成品衣领布的横向切领口设备

技术实现思路

1、针对现有技术的不足,本发明提供了一种横向切领口设备,解决了上述背景技术提出的问题。

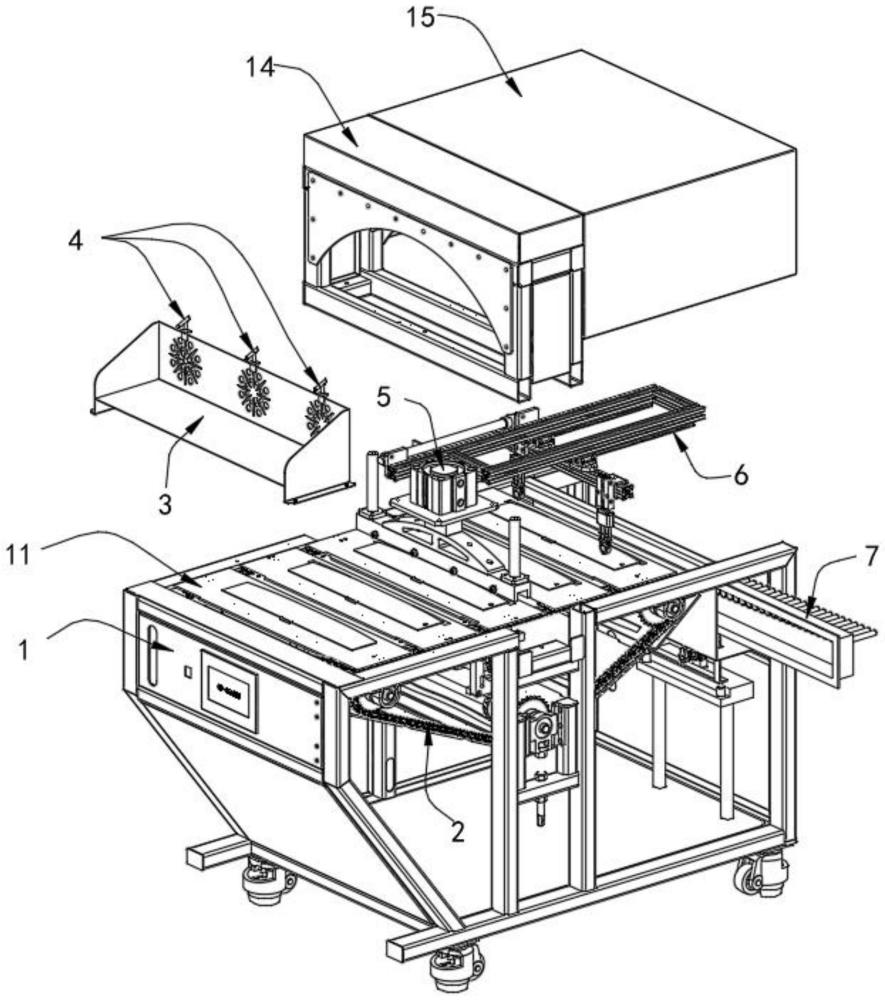

2、为实现以上目的,本发明通过以下技术方案予以实现:一种横向切领口设备,包括:

3、机柜,前端顶部设置有入料区,后端的顶部设置有出料区;

4、领口输送模组,所述领口输送模组固定安装在机柜的内部,能够间歇性工作,用于对未裁切的领口和已完成裁切的领口进行输送;

5、坯料放置台,位于入料区的上方,用于放置未裁切的领口;

6、激光定位器,至少设置有三个,发出激光的落点均位于入料区上,且落点的位置不同,用于对未裁切领口的放置位置进行准确定位;

7、切领模组,位于领口输送模组的输送路径上,用于对领口进行裁切处理;

8、下料模组,位于领口输送模组的输送路径上,且位于切领模组的后方,用于对已完成裁切的领口下料至出料区;

9、接料模组,位于出料区中,用于接住下料模组携带的领口,并整齐摆放;

10、进一步的,所述出料区的两侧均贯穿开设有,所述接料模组的两端通过向机柜的外部延伸,所述机柜的顶部分别安装有预留孔、顶盖二,所述切领模组、下料模组分别安装在预留孔、顶盖二的内部顶端,所述出料区中,位于接料模组前侧的区域设置为废料落料区。

11、进一步的,所述领口输送模组包括安装在机柜内部的支架,所述支架的内部安装有松紧调节器,所述松紧调节器之间共同安装有主动链轮组,所述主动链轮组的区段中安装有第一链轮,所述支架的顶端安装有驱动电机一,所述驱动电机一的驱动端安装有第二链轮,所述第一链轮与第二链轮之间通过链条进行传动。

12、进一步的,所述支架的前、后端均安装有从动链轮组,所述从动链轮组、主动链轮组呈三角分布,所述主动链轮组、从动链轮组之间通过链条进行传动,所述链条的外端面安装有若干块输送板,每一块输送板之间的间距相同,且输送板为能够发生弹性形变的构件。

13、进一步的,每一块输送板上表面的中部均连接有定位条,最上部的输送板输送有领口布料,三个所述激光定位器发出激光的落点均位于途径入料区的每一块输送板上。

14、进一步的,所述切领模组包括安装在预留孔内部顶端的切领气缸以及位于切领气缸两侧的导向杆,所述导向杆的底端连接有切刀安装母座,所述切领气缸的驱动端与切刀安装母座连接,所述切刀安装母座的内部安装有切刀安装子座,所述切刀安装子座的底端安装有切刀,所述切刀为弧形结构,能够切除弧形领口形状,且切刀的刀刃部凸出于切刀安装母座。

15、进一步的,所述下料模组包括安装在顶盖二内部顶端的基础框架,所述基础框架的侧部安装有下料推送气缸,所述基础框架的底端安装有导轨,所述导轨的下方滑动连接有横梁,所述下料推送气缸的伸缩端与横梁之间通过联动件连接,所述横梁的两端均安装有拾取气缸,所述拾取气缸的伸缩端安装有夹爪气缸。

16、进一步的,所述接料模组包括安装在机柜内部的拦截机构以及安装在出料区内侧的收料机构。

17、进一步的,所述拦截机构包括安装在机柜内部底端的底座,所述底座顶端的中部安装有驱动电机二,且底座顶端的两侧均安装有限位筒,所述限位筒的内部设置有复位弹簧,且限位筒的内部位于复位弹簧的上方活动链接有压杆,所述压杆与复位弹簧抵接,所述驱动电机二的驱动端安装有凸轮,所述压杆的顶端连接有压板,所述凸轮与压板的中部抵接,所述压板的两端分别连接有拦截板一、拦截板二,所述拦截板一、拦截板二的顶端均开始有拦截卡槽。

18、进一步的,所述收料机构包括安装在出料区内部的收料盒,所述收料盒的端面开始有跑道,所述跑道从一端朝着另一端倾斜,所述跑道的内部滚动设置有若干个滚轮,每个所述滚轮的表面开设有与跑道上、下两侧相卡合的限位槽,且每个滚轮的内部通过轴承转动连接有收料杆。

19、本发明提供了一种横向切领口设备。与现有技术相比具备以下有益效果:

20、1、该横向切领口设备,通过设置若干激光定位器,并且若干激光定位器发出激光的落点均位于入料区上,且落点的位置不同,用于对未裁切领口的放置位置进行准确定位,以此来代替现有技术中对坯料进行定位的模板,长时间使用也不会存在误差,而且使用的成本相较于模板来说,有着大幅度的降低。

21、2、该横向切领口设备,能够自动完成领口布料和边角料的分离,并且通过在切领机的出料区中增设接料模组,该接料模组能够对每一块裁切后的领口布料进行收集,并且收集后方便工作人员一次性取料,收集的领口布料整齐有序,不散乱,方便后续领口布料的加工使用。

技术特征:

1.一种横向切领口设备,其特征在于,包括:

2.根据权利要求1所述的一种横向切领口设备,其特征在于,所述出料区(12)的两侧均贯穿开设有(13),所述接料模组(7)的两端通过(13)向机柜(1)的外部延伸,所述机柜(1)的顶部分别安装有预留孔(14)、顶盖二(15),所述切领模组(5)、下料模组(6)分别安装在预留孔(14)、顶盖二(15)的内部顶端,所述出料区(12)中,位于接料模组(7)前侧的区域设置为废料落料区(16)。

3.根据权利要求1所述的一种横向切领口设备,其特征在于,所述领口输送模组(2)包括安装在机柜(1)内部的支架(21),所述支架(21)的内部安装有松紧调节器(22),所述松紧调节器(22)之间共同安装有主动链轮组(23),所述主动链轮组(23)的区段中安装有第一链轮(24),所述支架(21)的顶端安装有驱动电机一(25),所述驱动电机一(25)的驱动端安装有第二链轮(26),所述第一链轮(24)与第二链轮(26)之间通过链条进行传动。

4.根据权利要求3所述的一种横向切领口设备,其特征在于,所述支架(21)的前、后端均安装有从动链轮组(27),所述从动链轮组(27)、主动链轮组(23)呈三角分布,所述主动链轮组(23)、从动链轮组(27)之间通过链条(28)进行传动,所述链条(28)的外端面安装有若干块输送板(29),每一块输送板(29)之间的间距相同,且输送板(29)为能够发生弹性形变的构件。

5.根据权利要求4所述的一种横向切领口设备,其特征在于,每一块输送板(29)上表面的中部均连接有定位条(210),最上部的输送板(29)输送有领口布料(8),三个所述激光定位器(4)发出激光的落点均位于途径入料区(11)的每一块输送板(29)上。

6.根据权利要求2所述的一种横向切领口设备,其特征在于,所述切领模组(5)包括安装在预留孔(14)内部顶端的切领气缸(51)以及位于切领气缸(51)两侧的导向杆(52),所述导向杆(52)的底端连接有切刀安装母座(53),所述切领气缸(51)的驱动端与切刀安装母座(53)连接,所述切刀安装母座(53)的内部安装有切刀安装子座(54),所述切刀安装子座(54)的底端安装有切刀(55),所述切刀(55)为弧形结构,能够切除弧形领口形状,且切刀(55)的刀刃部凸出于切刀安装母座(53)。

7.根据权利要求2所述的一种横向切领口设备,其特征在于,所述下料模组(6)包括安装在顶盖二(15)内部顶端的基础框架(61),所述基础框架(61)的侧部安装有下料推送气缸(62),所述基础框架(61)的底端安装有导轨(63),所述导轨(63)的下方滑动连接有横梁(64),所述下料推送气缸(62)的伸缩端与横梁(64)之间通过联动件(65)连接,所述横梁(64)的两端均安装有拾取气缸(66),所述拾取气缸(66)的伸缩端安装有夹爪气缸(67)。

8.根据权利要求1所述的一种横向切领口设备,其特征在于,所述接料模组(7)包括安装在机柜(1)内部的拦截机构(71)以及安装在出料区(12)内侧的收料机构(72)。

9.根据权利要求8所述的一种横向切领口设备,其特征在于,所述拦截机构(71)包括安装在机柜(1)内部底端的底座(711),所述底座(711)顶端的中部安装有驱动电机二(712),且底座(711)顶端的两侧均安装有限位筒(713),所述限位筒(713)的内部设置有复位弹簧(714),且限位筒(713)的内部位于复位弹簧(714)的上方活动链接有压杆(716),所述压杆(716)与复位弹簧(714)抵接,所述驱动电机二(712)的驱动端安装有凸轮(715),所述压杆(716)的顶端连接有压板(717),所述凸轮(715)与压板(717)的中部抵接,所述压板(717)的两端分别连接有拦截板一(718)、拦截板二(719),所述拦截板一(718)、拦截板二(719)的顶端均开始有拦截卡槽(7110)。

10.根据权利要求8所述的一种横向切领口设备,其特征在于,所述收料机构(72)包括安装在出料区(12)内部的收料盒(721),所述收料盒(721)的端面开始有跑道(722),所述跑道(722)从一端朝着另一端倾斜,所述跑道(722)的内部滚动设置有若干个滚轮(723),每个所述滚轮(723)的表面开设有与跑道(722)上、下两侧相卡合的限位槽(7231),且每个滚轮(723)的内部通过轴承转动连接有收料杆(724)。

技术总结

本发明公开了一种横向切领口设备,涉及纺织技术领域,包括机柜、领口输送模组、坯料放置台、激光定位器、切领模组、下料模组以及接料模组,激光定位器至少设置有三个,发出激光的落点均位于入料区上,且落点的位置不同,用于对未裁切领口的放置位置进行准确定位,接料模组位于出料区中,用于接住下料模组携带的领口,并整齐摆放。该横向切领口设备,通过设置若干激光定位器对坯料进行定位,不仅定位准确,而且使用成本低,另外,该横向切领口设备,能够自动完成领口布料和边角料的分离,同时,能够对每一块裁切后的领口布料进行收集,并且收集后方便工作人员一次性取料,收集的领口布料整齐有序,不散乱。

技术研发人员:徐承龙,鄢树,谢涛,陈佳佳,汪东东

受保护的技术使用者:申洲针织(安徽)有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!