一种防止直径缩小的钢丝绳的制作方法

本技术涉及钢丝绳,具体是一种防止直径缩小的钢丝绳。

背景技术:

1、目前国内通用的钢丝绳为多层股圆股钢丝绳,交互捻结构,国外采用压实股同向捻的钢丝绳居多,部分采用圆股钢丝绳。

2、由于国内生产钢丝绳的技术水平受限,大多数还是用圆股交互捻结构。主要原因为同向捻钢丝绳生产技术要求比较高,一旦掌握不好容易开成“灯笼”状,使用寿命不长,而采用交互捻结构,生产难度相对较小,但是抗旋转的性能下降,作业高度降低。

3、国外高端的钢丝绳品牌基本采用压实股同向捻结构,虽然能够解决上述问题,但是成本却大幅度提高,是国产钢丝绳的5-6倍,不利于企业的成本节约和效益提高。

技术实现思路

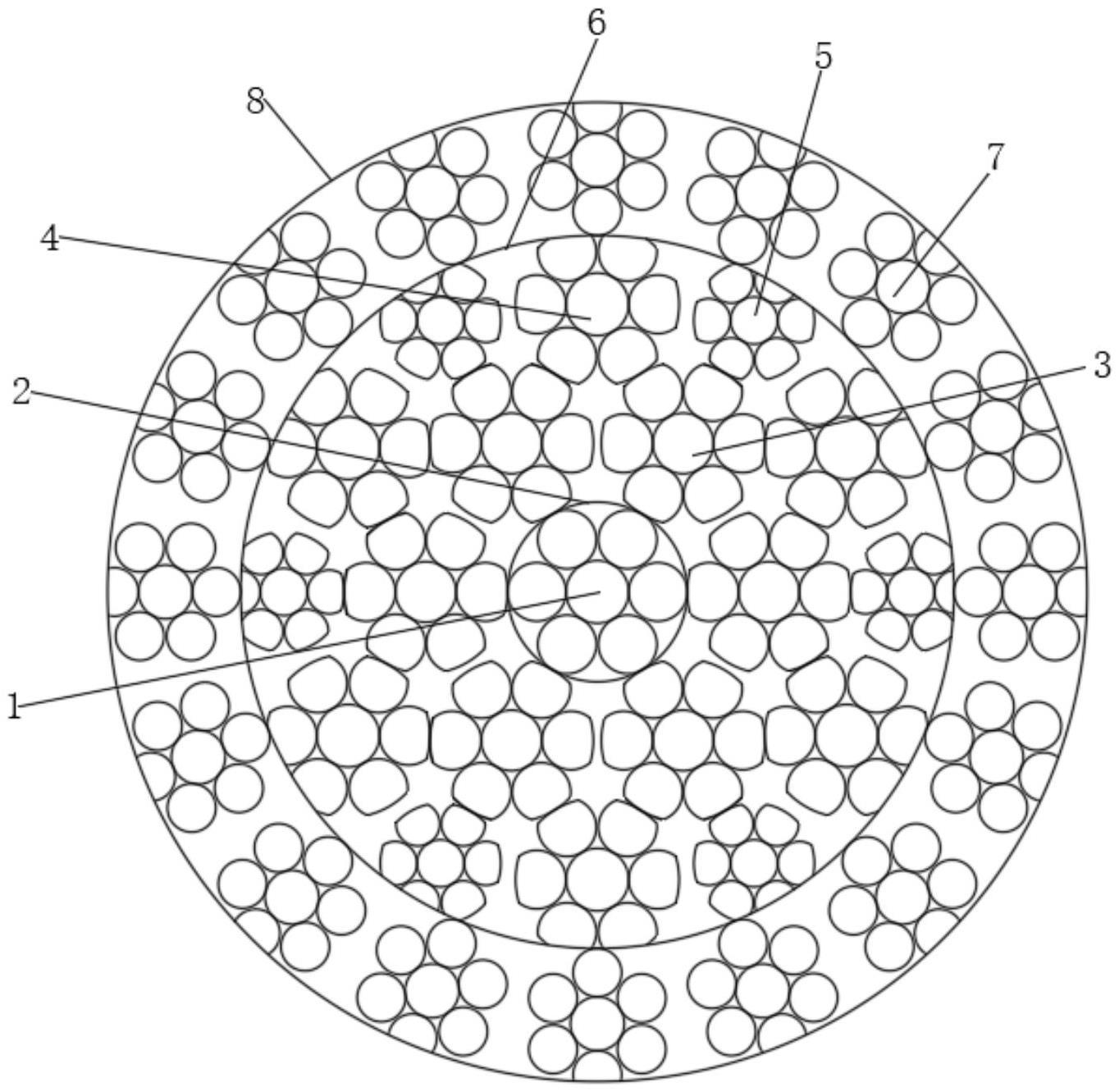

1、为实现上述目的,本实用新型提供如下技术方案:一种防止直径缩小的钢丝绳,包括钢丝绳整绳,所述钢丝绳整绳的截面为圆形,所述钢丝绳整绳由内而外依次包括钢丝绳的中心股、钢丝绳的内层股、钢丝绳次外层大股、钢丝绳次外层小股、钢丝绳的支撑绳芯和钢丝绳的外层股;

2、所述钢丝绳的中心股、钢丝绳的内层股、钢丝绳次外层大股和钢丝绳次外层小股均为压实股,且压实率为15-18%,各股之间通过合绳的方式形成钢丝绳的支撑绳芯,所述钢丝绳的支撑绳芯整体压实时,压实率为7.5%,所述钢丝绳的支撑绳芯为交互捻结构;

3、所述钢丝绳的支撑绳芯和钢丝绳的外层股通过合绳的方式形成钢丝绳整绳,所述钢丝绳整绳整体压实时,压实率为5%,合绳的捻距倍数为钢丝绳整绳直径的7倍,所述钢丝绳整绳为同向捻结构。

4、作;本实用新型进一步的方案:所述钢丝绳的中心股的中心位置设置有钢丝绳的中心钢丝。

5、作为本实用新型再进一步的方案:所述钢丝绳的内层股、钢丝绳次外层大股和钢丝绳次外层小股分布在钢丝绳的中心股和钢丝绳的支撑绳芯之间。

6、作为本实用新型再进一步的方案:所述钢丝绳的外层股位于钢丝绳的支撑绳芯的外侧,所述钢丝绳的外层股为圆股。

7、作为本实用新型再进一步的方案:间隔排列的所述钢丝绳次外层大股和所述钢丝绳次外层小股关于所述钢丝绳的中心钢丝中心对称。

8、与现有技术相比,本实用新型的有益效果是:(1)本实用新型中的止钢丝绳一方面能够解决使用过程中易出现的松股和鸟笼的问题,另一方面更好地防止钢丝绳的直径变化,使得钢丝绳在使用过程中不会出现直径变小和延伸的问题;

9、(该)该新型结构钢丝绳设计兼顾其柔软性和耐磨损性及抗挤压性能等特点,能够最大限度的提高钢丝绳的使用寿命,达到最高性价比的优势,满足于当前高空作业车的要求,从而实现替代进口产品。

技术特征:

1.一种防止直径缩小的钢丝绳,包括钢丝绳整绳(8),其特征在于,所述钢丝绳整绳(8)的截面为圆形,所述钢丝绳整绳(8)由内而外依次包括钢丝绳的中心股(2)、钢丝绳的内层股(3)、钢丝绳次外层大股(4)、钢丝绳次外层小股(5)、钢丝绳的支撑绳芯(6)和钢丝绳的外层股(7);

2.根据权利要求1所述的一种防止直径缩小的钢丝绳,其特征在于,所述钢丝绳的中心股(2)的中心位置设置有钢丝绳的中心钢丝(1)。

3.根据权利要求2所述的一种防止直径缩小的钢丝绳,其特征在于,所述钢丝绳的内层股(3)、钢丝绳次外层大股(4)和钢丝绳次外层小股(5)分布在钢丝绳的中心股(2)和钢丝绳的支撑绳芯(6)之间。

4.根据权利要求3所述的一种防止直径缩小的钢丝绳,其特征在于,所述钢丝绳的外层股(7)位于钢丝绳的支撑绳芯(6)的外侧,所述钢丝绳的外层股(7)为圆股。

5.根据权利要求2所述的一种防止直径缩小的钢丝绳,其特征在于,间隔排列的所述钢丝绳次外层大股(4)和所述钢丝绳次外层小股(5)关于所述钢丝绳的中心钢丝(1)中心对称。

技术总结

本技术实施例公开了一种防止直径缩小的钢丝绳,涉及钢丝绳技术领域,钢丝绳整绳由内而外依次包括钢丝绳的中心股、钢丝绳的内层股、钢丝绳次外层大股、钢丝绳次外层小股、钢丝绳的支撑绳芯和钢丝绳的外层股,钢丝绳的中心股、钢丝绳的内层股、钢丝绳次外层大股和钢丝绳次外层小股均为压实股,且压实率为15‑18%,各股之间通过合绳的方式形成钢丝绳的支撑绳芯,钢丝绳的支撑绳芯整体压实时,压实率为7.5%,钢丝绳的支撑绳芯为交互捻结构,钢丝绳的支撑绳芯和钢丝绳的外层股通过合绳的方式形成钢丝绳整绳,所述钢丝绳整绳整体压实时,压实率为5%,合绳的捻距倍数为钢丝绳整绳直径的7倍,钢丝绳整绳为同向捻结构,能够最大限度的提高钢丝绳的使用寿命。

技术研发人员:宋自武

受保护的技术使用者:上海君威钢绳索具股份有限公司

技术研发日:20230222

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!