一种玻璃纤维毡的分切装置的制作方法

本技术涉及玻璃纤维毡的分切设备领域,具体涉及一种玻璃纤维毡的分切装置。

背景技术:

1、玻璃纤维湿法薄毡的制造工艺类似于造纸的生产方法。主要生产工艺如下:将连续玻璃纤维短切成6至24mm长的短切丝,由喂料提升机加入到纤维料仓,经喂料机和皮带输送机送到皮带称上,连续称量后加入到搅拌罐中与白水一起搅拌分散,再连续经过多台搅拌池进一步搅拌和分散,制成分散均匀的特定浓度浆料。浆料通过计量泵连续送入到上浆循环系统,浆料被进一步稀释并由网前箱泵送到流浆箱。纤维浆料在斜长网成形机上成形成薄毡,浆料中大部分白水经脱水箱自然脱水回到白水池,薄毡中多余水份由抽吸风机强制脱水,脱除的水回到白水池中,薄毡被送到浸渍机。白水池中白水经回水泵回到搅拌罐,与新加入的分散剂、增稠剂和消泡剂一起混合并分散新加入的玻璃纤维丝,白水被循环使用。成形好的薄毡被引入到漫渍机,在浸渍机上被粘结剂饱和浸透,多余的粘结剂经抽吸箱除去,经分离罐分离后,重新回到粘结剂循环系统中。浸渍后的薄毡被引入到烘干固化炉的输送网带上,在热风循环的烘干固化炉内,毡中的水份被蒸发,粘结剂被固化,玻纤毡具有特定性能。经烘干固化后的毡在卷取之前,通过放射性检测系统自动检测,检测薄毡的克重和粘结剂含量,并通过控制系统自动调整。经过检测的薄毡经纵向切除毛边后,由双工位卷绕机卷成筒状。卷绕机有两个卷轴,可自动换卷;卷好的毡经检验合格即为成品。

2、根据具体工况不同,在切除毛边的过程中,由于两侧毛边在托辊导向后由收卷辊提供动力通过两个不同的切刀来完成的。由于在前期生产加工过程中,两侧毛边破损程度不同,根据成品宽度要求,两侧毛边切除的长度也不尽相同,现有的装置是具有同时切除两侧毛片的分切装置,但是无法给出准确给出分切的长度并且两侧进行分切后是否还符合客户要求的宽度要求的直观指示,虽然可以借助其他工具实现技术目标,但是操作繁琐;因此,现有分切装置在应用上存在部分缺陷。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种能够直观的反馈玻璃纤维毡两侧分切长度以及分切后的半成品在宽度上的玻璃纤维毡的分切装置,用于克服现有技术中缺陷。

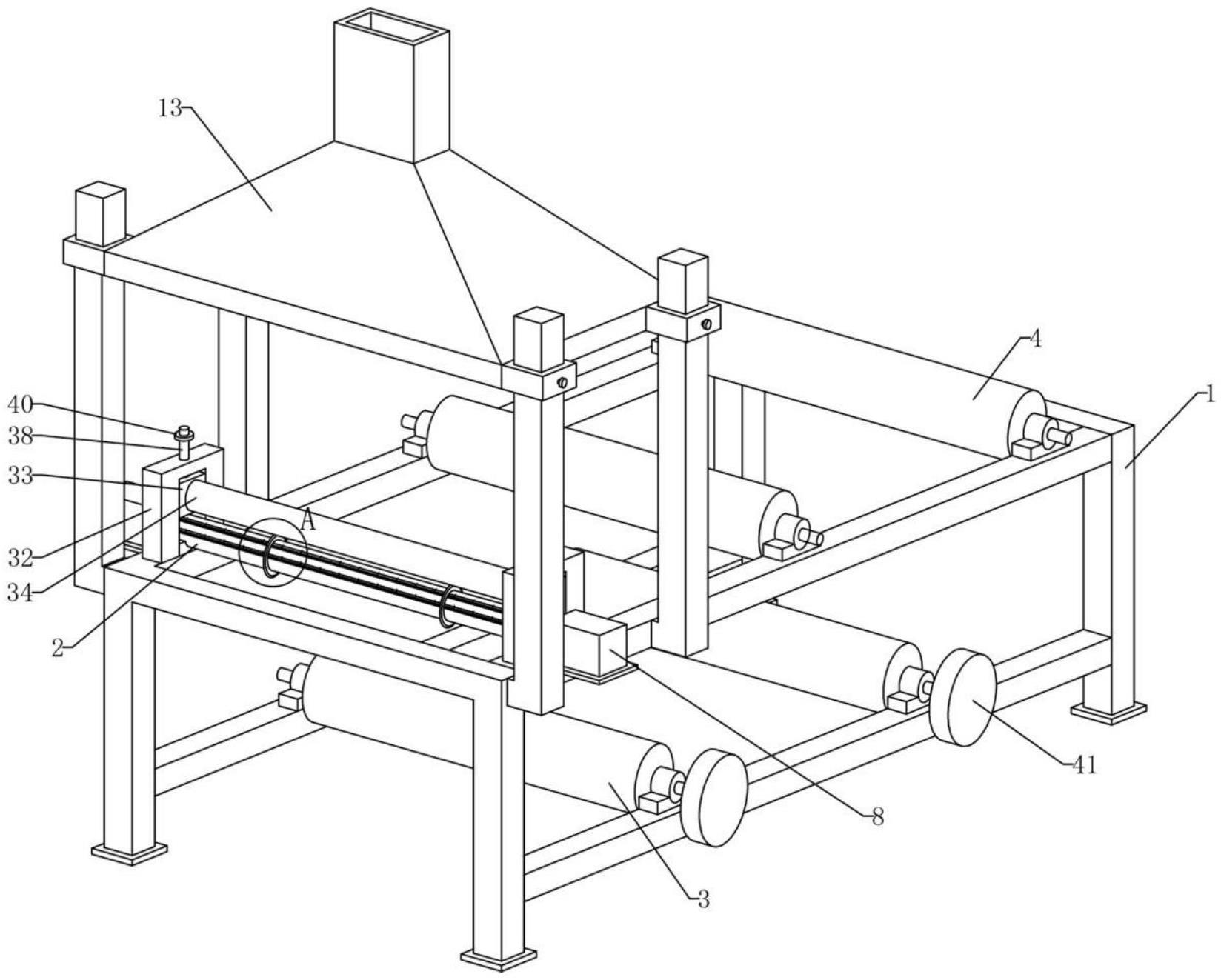

2、本实用新型采用的技术方案为:一种玻璃纤维毡的分切装置,包括机架,机架上设置有固定管,固定管一侧的机架上沿着靠近固定管至远离固定管方向依次交替设置有第一托辊和第二托辊,固定管上设置有两个切刀,每个切刀上均对应设置有驱动装置,所述的驱动装置包括开设在固定管上的通过槽、套装在通过槽内腔中的第一螺纹丝杠、设置在固定管外侧并与第一螺纹丝杠传动连接的伺服电机、设置在第一螺纹丝杠上的驱动螺母、贯穿设置在通过槽内并与切刀以及驱动螺母固定的传动杆;所述的固定管上设置有第一刻度层以及第二刻度层,所述的第一刻度层沿着固定管的一端向固定管的另一端方向延伸,所述的第二刻度层沿着固定管的另一端向固定管的一端方向延伸。

3、优选的,所述的固定管上方设置有集风罩,集风罩上依次连通有抽风管道以及抽风机和除尘器。

4、优选的,所述的机架在远离固定管的一侧上设置有放卷辊,所述的机架在靠近固定管的一侧上设置有收卷辊,收卷辊上传动连接有收卷电机。

5、优选的,每组驱动装置中通过槽的数量采用若干个,每组中的若干个通过槽均匀的分布在固定管的底部,传动杆的数量和通过槽的数量相应。

6、优选的,所述的固定管的内腔采用多楞柱形,驱动螺母的外形和固定管的内腔部分配合。

7、优选的,所述的除尘器和抽风机之间的抽风管道上设置有调节阀和气体流量传感器。

8、优选的,所述的集风罩的外侧均匀设置有若干个限位套,每个限位套上均设对应设置有限位滑杆以及限位螺钉,限位螺钉的内侧端和限位滑杆的侧面活动连接,限位滑杆的底部和机架相连接。

9、本实用新型有益效果是:首先,本实用新型通过两个切刀在固定管的位置结合玻璃纤维毡半成品在固定管的位置,通过固定管上的第一刻度层以及第二刻度层直观的判断出两侧分切的宽度以及分切后的玻璃纤维毡半成品的余量是否满足客户对玻璃纤维毡成品宽度的要求。

10、其次,本实用新型所述的除尘器和抽风机之间的抽风管道上设置有调节阀和气体流量传感器。安装调节阀便于调节经抽风管道抽取的空气量;安装气体流量传感器便于反馈经抽风管道输送的空气的流量参数。

11、最后,本实用新型每组驱动装置中通过槽的数量采用若干个,每组中的若干个通过槽均匀的分布在固定管的底部,传动杆的数量和通过槽的数量相应。通过增加通过槽以及传动杆从而增加每组驱动装置中的驱动螺母对其所对应的切刀的实力稳定性。

12、本实用新型具有结构简单,操作方便,设计巧妙,大大提高了工作效率,具有很好的社会和经济效益,是易于推广使用的产品。

技术特征:

1.一种玻璃纤维毡的分切装置,其特征在于:包括机架(1),机架(1)上设置有固定管(2),固定管(2)一侧的机架(1)上沿着靠近固定管(2)至远离固定管(2)方向依次交替设置有第一托辊(3)和第二托辊(4),固定管(2)上设置有两个切刀(5),每个切刀(5)上均对应设置有驱动装置,所述的驱动装置包括开设在固定管(2)上的通过槽(6)、套装在通过槽(6)内腔中的第一螺纹丝杠(7)、设置在固定管(2)外侧并与第一螺纹丝杠(7)传动连接的伺服电机(8)、设置在第一螺纹丝杠(7)上的驱动螺母(9)、贯穿设置在通过槽(6)内并与切刀(5)以及驱动螺母(9)固定的传动杆(10);所述的固定管(2)上设置有第一刻度层(11)以及第二刻度层(12),所述的第一刻度层(11)沿着固定管(2)的一端向固定管(2)的另一端方向延伸,所述的第二刻度层(12)沿着固定管(2)的另一端向固定管(2)的一端方向延伸。

2.根据权利要求1所述的玻璃纤维毡的分切装置,其特征在于:所述的固定管(2)上方设置有集风罩(13),集风罩(13)上依次连通有抽风管道(14)以及抽风机(15)和除尘器(16)。

3.根据权利要求1所述的玻璃纤维毡的分切装置,其特征在于:所述的机架(1)在远离固定管(2)的一侧上设置有放卷辊(17),所述的机架(1)在靠近固定管(2)的一侧上设置有收卷辊(18),收卷辊(18)上传动连接有收卷电机(19)。

4.根据权利要求1所述的玻璃纤维毡的分切装置,其特征在于:每组驱动装置中通过槽(6)的数量采用若干个,每组中的若干个通过槽(6)均匀的分布在固定管(2)的底部,传动杆(10)的数量和通过槽(6)的数量相应。

5.根据权利要求1所述的玻璃纤维毡的分切装置,其特征在于:所述的固定管(2)的内腔采用多楞柱形,驱动螺母(9)的外形和固定管(2)的内腔部分配合。

6.根据权利要求2所述的玻璃纤维毡的分切装置,其特征在于:所述的除尘器(16)和抽风机(15)之间的抽风管道(14)上设置有调节阀(20)和气体流量传感器(21)。

7.根据权利要求2所述的玻璃纤维毡的分切装置,其特征在于:所述的集风罩(13)的外侧均匀设置有若干个限位套(22),每个限位套(22)上均设对应设置有限位滑杆(23)以及限位螺钉(24),限位螺钉(24)的内侧端和限位滑杆(23)的侧面活动连接,限位滑杆(23)的底部和机架(1)相连接。

技术总结

本技术涉及一种玻璃纤维毡的分切装置,包括机架,机架上设有固定管,固定管上设有第一托辊和第二托辊,固定管上设有两个切刀,每个切刀上均对应设有驱动装置,驱动装置包括开设在固定管上的通过槽、套装在通过槽内腔中的螺纹丝杠、设在固定管外侧并与螺纹丝杠传动连接的伺服电机、设在螺纹丝杠上的驱动螺母、贯穿设在通过槽内并与切刀和驱动螺母固定的传动杆;固定管上设有第一刻度层和第二刻度层,第一刻度层沿着固定管的一端向固定管的另一端方向延伸,第二刻度层沿着固定管的另一端向固定管的一端方向延伸。实现了直观的反馈玻璃纤维毡两侧分切长度和分切后的半成品在宽度,本技术调节、使用方便,具有广泛的市场前景。

技术研发人员:鲁承瑞

受保护的技术使用者:开封市中材新型建材有限责任公司

技术研发日:20230320

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!