一种喷气织机节气引纬装置的制作方法

本技术涉及纺织机械领域,更具体地说是指一种喷气织机节气引纬装置。

背景技术:

1、喷气式织布机是利用压缩空气作为引纬介质,以喷嘴喷射出的压缩气流对纬纱产生摩擦牵引力进行牵引,将纬纱带过织口,通过喷气产生的射流来达到引纬的目的。在喷气织机的织造过程,自动纬纱制动系统不断快速上下往复运动,每打一纬纱,辅喷嘴需要打开一次,用压缩空气的压力来吹出纬纱并拉紧纬纱,使玻璃布上无松纬、断丝疵点的产生。

2、而现有的辅喷嘴距离筘槽较远,喷管的喷孔位于中心轴线上且喷孔直径较大,需要喷射的气流量大,使用喷气织机织造电子布等简单的平纹织物,也需要辅喷嘴每分钟喷气600-800次,需要空压机不断的提供压缩空气,耗气量大导致空压机损耗电量大。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺陷,提供一种喷气织机节气引纬装置,以解决现有的喷气织机耗气量大的技术问题。

2、为实现上述目的,本实用新型采用以下技术方案:

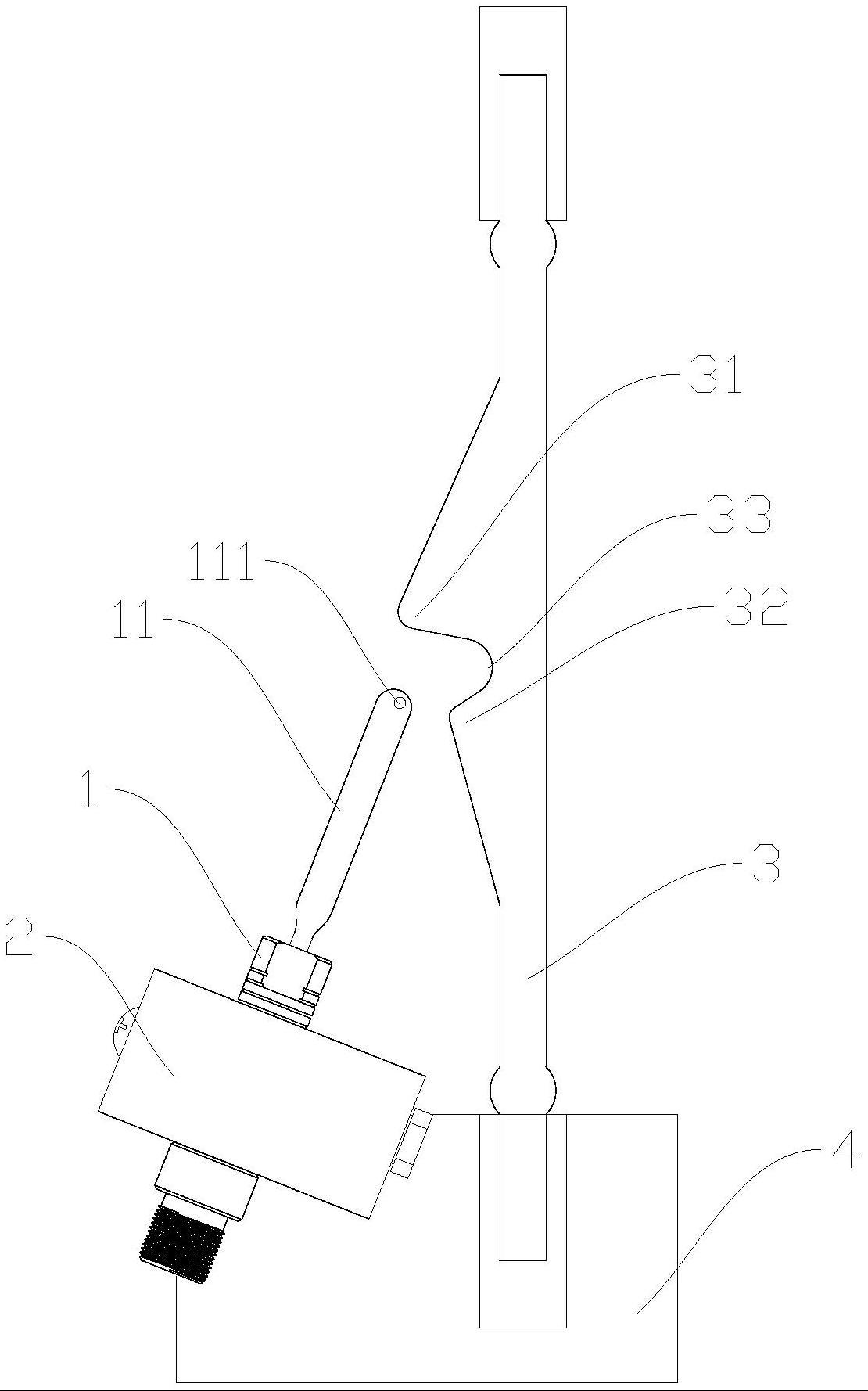

3、一种喷气织机节气引纬装置,其包括:辅喷嘴、辅喷嘴安装座、钢筘以及筘座;所述辅喷嘴连接于所述辅喷嘴安装座,所述辅喷嘴安装座以及所述钢筘固定连接于所述筘座;所述钢筘设有上颚及下颚,所述上颚及所述下颚之间形成筘槽;所述辅喷嘴设有喷管,所述喷管的出气端置于所述筘槽的槽口处,所述喷管出气端偏离中心轴线的位置设有喷孔,所述喷孔置于所述喷管靠近所述下颚的一侧。

4、其中,所述喷孔的中心点到所述喷管中心轴线的距离至少为0.2mm。

5、其中,所述喷孔的顶部到所述喷管顶端的距离不大于0.8mm。

6、其中,所述喷孔的直径不大于1.4mm。

7、其中,所述下颚高度低于所述上颚的高度。

8、其中,所述上颚顶部与所述筘槽底部之间的高度差不大于9mm。

9、其中,所述下颚顶部与所述筘槽底部之间的高度差不大于6.5mm。

10、其中,所述辅喷嘴安装座设有安装面及安装孔,所述辅喷嘴穿设于所述安装孔,并螺接于所述辅喷嘴安装座。

11、其中,所述喷管的进气端与所述安装面的距离小于4mm。

12、其中,所述安装孔与所述辅喷嘴安装座靠近所述筘座的一侧的距离小于5mm。

13、本实用新型与现有技术相比的有益效果是:本实用新型通过将喷孔设置于偏离喷管中心轴线且靠近钢筘一侧的位置,使喷孔更接近筘槽,气流更易集中于筘槽之中,减少了压缩气流的损耗量;降低喷管的安装高度,结合缩短安装孔与辅喷嘴安装座靠近钢筘侧的距离,使喷管的出气端更靠近筘槽的槽口,进而减少压缩空气的使用量;同时增大钢筘上颚和下颚的高度差,使筘槽气流集束性增强,气流作用在纬纱上的时间缩短,节约了空气使用量,也便于喷管喷出的气通过低下颚更易进入筘槽,减小了气流的扩散。

14、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型技术手段,可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征及优点能够更明显易懂,以下特举较佳实施例,详细说明如下。

技术特征:

1.一种喷气织机节气引纬装置,其特征在于,包括:辅喷嘴、辅喷嘴安装座、钢筘以及筘座;所述辅喷嘴连接于所述辅喷嘴安装座,所述辅喷嘴安装座以及所述钢筘固定连接于所述筘座;所述钢筘设有上颚及下颚,所述上颚及所述下颚之间形成筘槽;所述辅喷嘴设有喷管,所述喷管的出气端置于所述筘槽的槽口处,所述喷管出气端偏离中心轴线的位置设有喷孔,所述喷孔置于所述喷管靠近所述下颚的一侧。

2.根据权利要求1所述的喷气织机节气引纬装置,其特征在于,所述喷孔的中心点到所述喷管中心轴线的距离至少为0.2mm。

3.根据权利要求2所述的喷气织机节气引纬装置,其特征在于,所述喷孔的顶部到所述喷管顶端的距离不大于0.8mm。

4.根据权利要求3所述的喷气织机节气引纬装置,其特征在于,所述喷孔的直径不大于1.4mm。

5.根据权利要求1所述的喷气织机节气引纬装置,其特征在于,所述下颚高度低于所述上颚的高度。

6.根据权利要求5所述的喷气织机节气引纬装置,其特征在于,所述上颚顶部与所述筘槽底部之间的高度差不大于9mm。

7.根据权利要求6所述的喷气织机节气引纬装置,其特征在于,所述下颚顶部与所述筘槽底部之间的高度差不大于6.5mm。

8.根据权利要求1所述的喷气织机节气引纬装置,其特征在于,所述辅喷嘴安装座设有安装面及安装孔,所述辅喷嘴穿设于所述安装孔,并螺接于所述辅喷嘴安装座。

9.根据权利要求8所述的喷气织机节气引纬装置,其特征在于,所述喷管的进气端与所述安装面的距离小于4mm。

10.根据权利要求9所述的喷气织机节气引纬装置,其特征在于,所述安装孔与所述辅喷嘴安装座靠近所述筘座的一侧的距离小于5mm。

技术总结

本技术提供了一种喷气织机节气引纬装置,其包括:辅喷嘴、辅喷嘴安装座、钢筘以及筘座;所述辅喷嘴连接于所述辅喷嘴安装座,所述辅喷嘴安装座以及所述钢筘固定连接于所述筘座;所述钢筘设有上颚及下颚,所述上颚及所述下颚之间形成筘槽;所述辅喷嘴设有喷管,所述喷管的出气端置于所述筘槽的槽口处,所述喷管出气端偏离中心轴线的位置设有喷孔,所述喷孔置于所述喷管靠近所述下颚的一侧。本技术通过缩短喷孔及喷管与筘槽之间的距离,使气流更易集中于筘槽之中,减少了压缩气流的损耗量;同时增大钢筘上颚和下颚的高度差,使筘槽气流集束性增强,也便于喷管喷出的气通过低下颚更易进入筘槽,减小了气流的扩散。

技术研发人员:林家宝,常国强,田平原,杨进光,赵建军

受保护的技术使用者:建滔(广东)电子专用材料有限公司

技术研发日:20230509

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!