热循环轧光机的制作方法

本技术涉及轧光机,具体为热循环轧光机。

背景技术:

1、在面料编织、染色后,需要利用轧光机对面料表面进行处理,主要是利用具有将温度的压辊将面料表面的毛刺压平,以实现面料表面平整。

2、现有技术公开号为cn218404738u的热循环式轧光机,将具有温度的液体在压辊内流动并向压辊表面的面料提供热量,再通过温度传感器检测液体温度,进而控制加热箱对液体的加热效率,以达到控制压辊表面温度的效果,但是液体在流入压辊内部时,因为液体与压辊内壁存在一定黏性,使得液体在压辊内以层流状流动,液体靠近压辊内部位置的热量被压辊内部吸收,液体内部热量需要通过外侧的液体再传递给压辊,使得液体外侧热量被吸收后无法保持稳定的温度,即压辊靠近进水端的温度较高,而靠近出水端的温度较低,为确保压辊面温度,会增加液体的温度,造成热水氧化设备,使得高温液体被污染,增加有毒有害物质排放量。

3、因此,需要热循环轧光机,解决高温液体氧化设备而造成废水污染的情况的问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供热循环轧光机,通过流动通道向第二压辊辊面提供热量,再通过翻滚部件使得高温液体表侧和内侧的温度保持一致,防止液体表侧温度被第二压辊入口端的辊面吸收后,造成第二压辊出口端辊面温度降低。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:该热循环轧光机,包括支撑架、第二压辊、第一压辊,所述第一压辊、所述第二压辊均与所述支撑架内壁转动连接,且所述第一压辊外表面与所述第二压辊外表面抵接,所述第二压辊内设有流动通道,且流动通道内流动有高温液体并向第二压辊辊面提供热量,所述第二压辊一端开设有向内凹陷的加热孔,所述通道内设有将液体内部热量释放至所述加热孔内壁上的翻滚部件。

3、通过采用上述技术方案,利用流动通道将其内高温液体的热量传递至第二压辊表面,再利用第一压辊将面料向第二压辊压紧,对面料表面毛刺压平,实现轧光,再利用翻滚部件将处于内部的高温液体与第二压辊内壁接触,增加热传递效率,减少高温液体的初始温度,减少设备氧化率,降低有毒有害废水的排放量。

4、本实用新型进一步设置为:所述第二压辊远离加热孔的一端固设有连接筒,且所述连接筒与所述支撑架内壁转动连接,所述加热孔远离开口的一壁开设有多个与所述连接筒连通的导孔,且所述连接筒、所述加热孔形成供液体流动的通道。

5、通过采用上述技术方案,高温液体从连接筒进入加热孔内,再通过加热孔内壁将高温液体的热量传递给第二压辊辊面,实现轧光。

6、本实用新型进一步设置为:所述翻滚部件包括旋转块和刮板,所述支撑架内壁转动连接有卡入所述加热孔内的堵块,所述堵块靠近所述加热孔的一端固设有圆柱状的旋转块,所述旋转块外表面固设有多个刮板。

7、通过采用上述技术方案,在第二压辊旋转对面料进行轧光,旋转块、刮板与第二压辊发生相对转动,使得高温液体在空槽内流动时,利用刮板将靠近空槽内壁的液体刮下,并将远离空槽内壁的液体与空槽内壁接触,防止液体外侧热量释放后,内部热量无法快速传递至第二压辊辊面,再利用液体的比热容保持第二压辊辊面的温度,确保面料轧光造成进行。

8、本实用新型进一步设置为:所述连接筒外表面固设有皮带轮。

9、通过采用上述技术方案,皮带轮通过皮带与外界动力系统连接,再通过外界系统带动皮带轮、第二压辊旋转,使得第二压辊和第一压辊带动面料持续的穿过二者的缝隙。

10、本实用新型进一步设置为:所述连接筒与多个所述导孔连通处固设有导块,所述导块呈半球状,且其球面正对所述连接筒。

11、通过采用上述技术方案,在高温液体从连接筒进入到空槽内时,利用导孔和导块将连接筒内的高温液体均匀的通入空槽内,确保空槽内液体温度均匀,增加产品质量。

12、本实用新型进一步设置为:所述刮板远离所述旋转块辊面的一端与所述加热孔内壁贴合,且所述刮板靠近所述旋转块辊面的一端开设有多个空槽。

13、通过采用上述技术方案,利用刮板将贴近空槽内壁的高温液体挂下,同时使相邻两个刮板之间的内部高温液体通过空槽向下一相邻两个刮板之间移动,打乱液体层流的现象,促使高温液体呈现紊流,增加热传递效率。

14、本实用新型进一步设置为:所述旋转块远离所述加热孔开口的一端与所述加热孔内壁贴合并保持密封,所述堵块远离所述加热孔的一端贯穿设有与所述加热孔连通的出水管,且多个导孔开口均匀分布在所述旋转块与所述加热孔之间的空隙内。

15、通过采用上述技术方案,空槽内高温液体从出水管流向外界保温系统,确保释放热量后的液体能流出并进行循环。

16、综上所述,本实用新型具有以下有益效果:

17、在高温液体流进空槽内时,利用刮板和第二压辊的相对转动,将附着在空槽内壁并丧失热量的高温液体刮下,同时将不与空槽内壁接触的高温液体翻出,使得高温液体在对第二压辊辊面释放热量时能保持稳定的温度,防止过度抬高初始液体温度以提供轧光温度,防止设备被热水氧化而导致有毒有害物质进入液体内,减少废水排放。

技术特征:

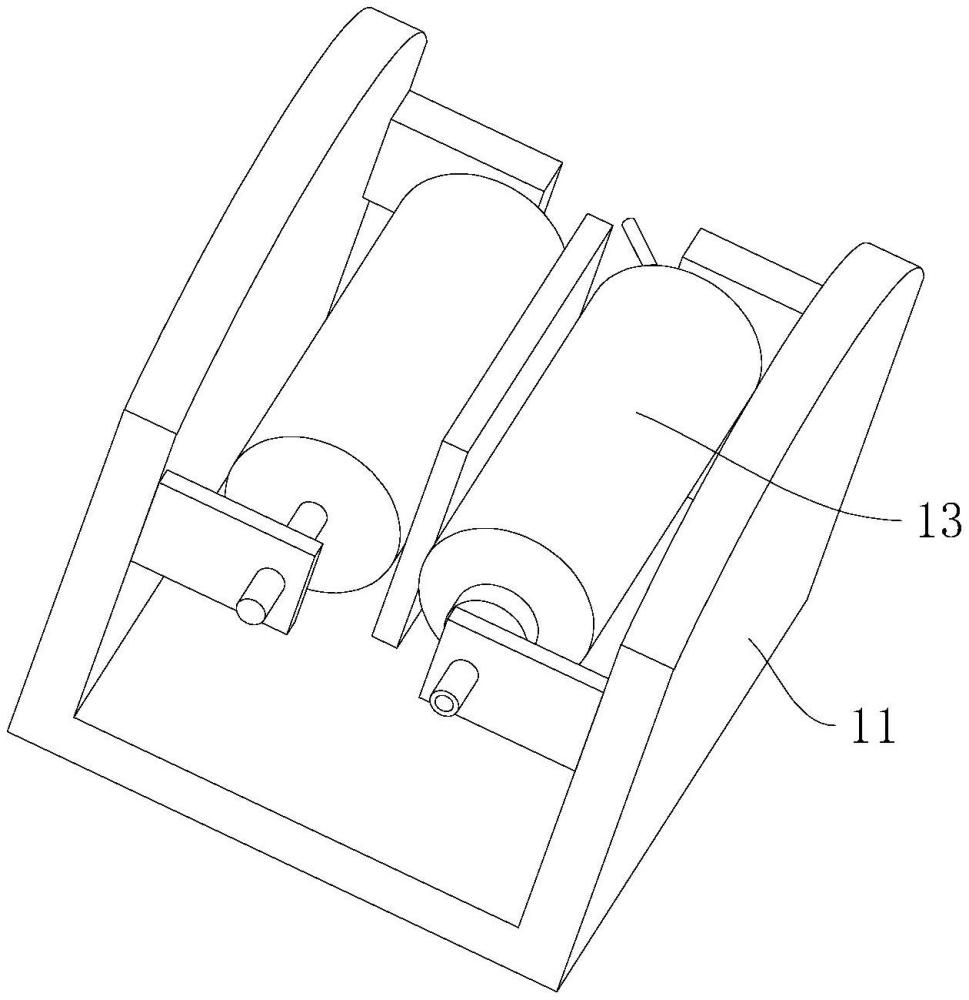

1.热循环轧光机,包括支撑架(11)、第一压辊(12)、第二压辊(13),所述第一压辊(12)、所述第二压辊(13)均与所述支撑架(11)内壁转动连接,且所述第一压辊(12)外表面与所述第二压辊(13)外表面抵接,其特征在于:所述第二压辊(13)内设有流动通道,且流动通道内流动有高温液体并向第二压辊(13)辊面提供热量,所述第二压辊(13)一端开设有向内凹陷的加热孔(17),所述通道内设有将液体内部热量释放至所述加热孔(17)内壁上的翻滚部件,所述第二压辊(13)远离加热孔(17)的一端固设有连接筒(21),且所述连接筒(21)与所述支撑架(11)内壁转动连接,所述加热孔(17)远离开口的一壁开设有多个与所述连接筒(21)连通的导孔(16),且所述连接筒(21)、所述加热孔(17)形成供液体流动的通道,所述翻滚部件包括旋转块(18)和刮板(19),所述支撑架(11)内壁转动连接有卡入所述加热孔(17)内的堵块(20),所述堵块(20)靠近所述加热孔(17)的一端固设有圆柱状的旋转块(18),所述旋转块(18)外表面固设有多个刮板(19),所述刮板(19)远离所述旋转块(18)辊面的一端与所述加热孔(17)内壁贴合,且所述刮板(19)靠近所述旋转块(18)辊面的一端开设有多个空槽(23)。

2.根据权利要求1所述的热循环轧光机,其特征在于:所述连接筒(21)外表面固设有皮带轮(14)。

3.根据权利要求1所述的热循环轧光机,其特征在于:所述连接筒(21)与多个所述导孔(16)连通处固设有导块(15),所述导块(15)呈半球状,且其球面正对所述连接筒(21)。

4.根据权利要求3所述的热循环轧光机,其特征在于:所述旋转块(18)远离所述加热孔(17)开口的一端与所述加热孔(17)内壁贴合并保持密封,所述堵块(20)远离所述加热孔(17)的一端贯穿设有与所述加热孔(17)连通的出水管(22),且多个导孔(16)开口均匀分布在所述旋转块(18)与所述加热孔(17)之间的空隙内。

技术总结

本技术涉及轧光机技术领域,具体为热循环轧光机,包括支撑架、第一压辊、第二压辊,第一压辊、第二压辊均与支撑架内壁转动连接,且第一压辊外表面与第二压辊外表面抵接,第二压辊内设有流动通道,且流动通道内流动有高温液体并向第二压辊辊面提供热量,第二压辊一端开设有向内凹陷的加热孔,通道内设有将液体内部热量释放至加热孔内壁上的翻滚部件;本技术通过加热孔内旋转的刮板将加热孔内高温液体搅拌均匀,将高温液体内部的热量传递给第二压辊辊面,防止液体靠近加热孔内壁的部分热量被吸收而导致导致第二压辊辊面温度降低,防止设备受到温度过高的热水氧化而导致液体被污染,减少有毒有害物质的排放。

技术研发人员:张国钢

受保护的技术使用者:苏州市泉冠纺织后整理有限公司

技术研发日:20230607

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!