一种用于汽车轮胎的钢帘线结构的制作方法

本技术涉及钢帘线,具体涉及一种用于汽车轮胎的钢帘线结构。

背景技术:

1、随着交通运输业的不断发展,汽车轮胎逐步向轻量化、低滚动阻力、高耐疲劳性的方向发展,汽车轮胎骨架材料的钢帘线成为主要的影响因素,保证钢帘线性能,提高钢帘线强度,降低汽车轮胎钢帘线重量成为钢帘线行业的发展方向。钢帘线正经历着从普强、高强向超高强、特高强过渡的阶段。目前的钢帘线结构如1+5、3+6类型的,帘线使用量与用胶量较大,导致轮胎的制造成本较高,存在不足。

技术实现思路

1、本实用新型是为了避免现有技术存在的不足之处,提供了一种在同等强度下降低单丝粗细的用于汽车轮胎的钢帘线结构。

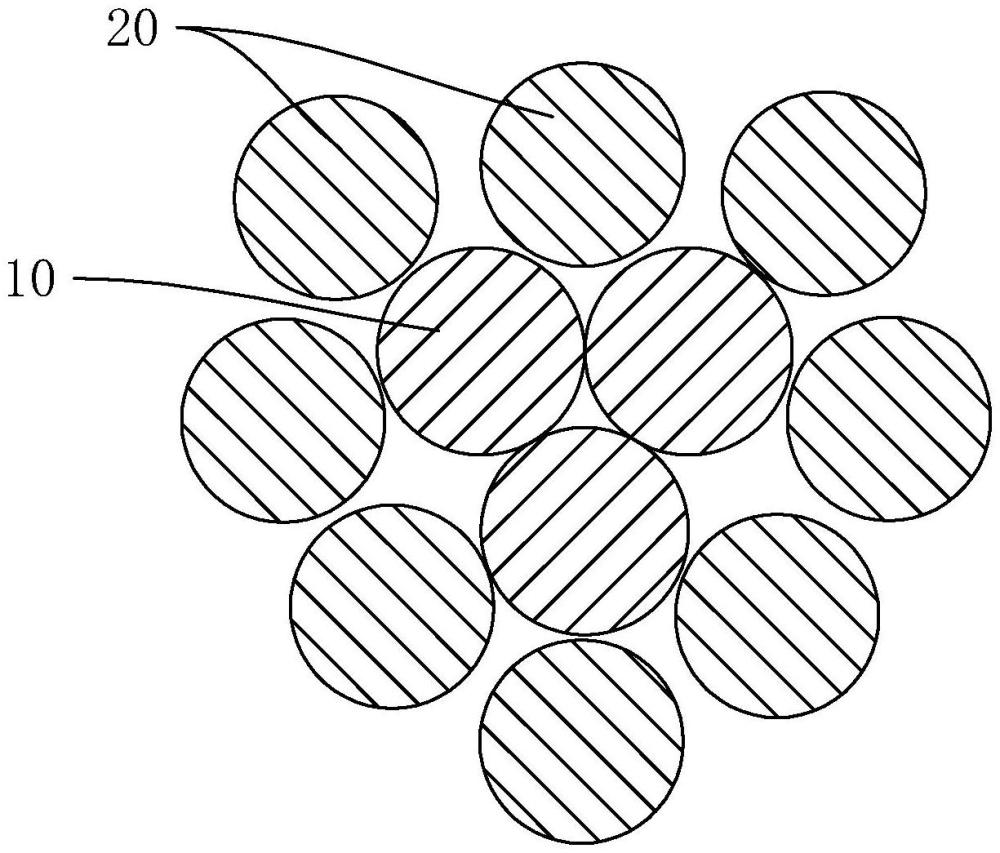

2、本实用新型解决技术问题采用如下技术方案:一种用于汽车轮胎的钢帘线结构,其特征在于,包括一内芯层与一外线层,所述内芯层包括三根内芯线,三根所述内芯线呈正三角形排列,所述外线层由八根外层线编捻而成,所述外层线均匀的缠绕在内芯层的周围,所述外线层与内芯层作同向编捻形成截面为圆形的钢帘线,所述钢帘线的破断力≥2940n。

3、在数个实施方式中,所述外层线的直径小于内芯线的直径,所述内芯线的直径值为外层线直径值的1.03-1.07倍。

4、在数个实施方式中,所述内芯线的直径为0.32-0.33mm。

5、在数个实施方式中,所述外层线的直径为0.30-0.32mm。

6、在数个实施方式中,所述外层线的捻向为s向,所述外层线的捻距为18mm。

7、在数个实施方式中,所述内芯线的捻向为s向,所述内芯线的捻距为10mm。

8、在数个实施方式中,所述外层线与内芯线均为特高强度钢丝。

9、本实用新型具有如下有益效果:

10、本实用新型主要应用于带束层,主要起到箍紧轮胎的作用,减小轮胎胎冠部位的周向变形,可大幅提高轮胎的耐久性能,本实用新型的钢帘线的钢丝为特高强度,在等强度替代现有带束层结构时,钢丝直径变小,帘线直径可以减少,可以减小帘线使用量和用胶量,降低轮胎滚动阻力,而同时又能保持相同的增强作用,可以减轻轮胎中钢帘线的重量,降低轮胎生产成本,符合轮胎轻量化要求。

11、且,内层钢丝直径大于外层钢丝直径,增加了渗胶,提高了帘线的粘合力。因此提高了轮胎的疲劳性能和使用寿命。

技术特征:

1.一种用于汽车轮胎的钢帘线结构,其特征在于,包括一内芯层与一外线层,所述内芯层包括三根内芯线,三根所述内芯线呈正三角形排列,所述外线层由八根外层线编捻而成,所述外层线均匀的缠绕在内芯层的周围,所述外线层与内芯层作同向编捻形成截面为圆形的钢帘线,所述钢帘线的破断力≥2940n。

2.根据权利要求1所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述外层线的直径小于内芯线的直径,所述内芯线的直径值为外层线直径值的1.03-1.07倍。

3.根据权利要求2所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述内芯线的直径为0.32-0.34mm。

4.根据权利要求3所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述外层线的直径为0.30-0.32mm。

5.根据权利要求4所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述外层线的捻向为s向,所述外层线的捻距为18mm。

6.根据权利要求4所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述内芯线的捻向为s向,所述内芯线的捻距为10mm。

7.根据权利要求5所述的一种用于汽车轮胎的钢帘线结构,其特征在于,所述外层线与内芯线均为特高强度钢丝。

技术总结

本技术公开了一种用于汽车轮胎的钢帘线结构,其特征在于,包括一内芯层与一外线层,所述内芯层包括三根内芯线,三根所述内芯线呈正三角形排列,所述外线层由八根外层线编捻而成,所述外层线均匀的缠绕在内芯层的周围,所述外线层与内芯层作同向编捻形成截面为圆形的钢帘线,所述钢帘线的破断力≥2940N。本技术减小轮胎胎冠部位的周向变形,可大幅提高轮胎的耐久性能,本技术的钢帘线的钢丝为特高强度,在等强度替代现有带束层结构时,钢丝直径变小,帘线直径可以减少,可以减小帘线使用量和用胶量,降低轮胎滚动阻力,而同时又能保持相同的增强作用,可以减轻轮胎中钢帘线的重量,降低轮胎生产成本,符合轮胎轻量化要求。

技术研发人员:黄柏华,宋瑞贵,赵学武,章家泉,孟凡钧

受保护的技术使用者:嘉兴东方钢帘线有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!