玻璃纤维棉毡的制作方法

本发明涉及隔热隔音领域,尤其涉及一种玻璃纤维棉毡。

背景技术:

1、商用大飞机在客舱内装饰层和机体蒙皮之间安装了一种隔音绝缘密封袋,该材料具有隔热、隔音、阻燃和绝缘的功能。飞机内壁密封袋是通过向薄膜袋内填充玻璃纤维毡,再经过超声热合薄膜袋袋体制备而成。现有的隔热隔音模块从时间容易受潮,从而影响其性能,有待进一步改进。

技术实现思路

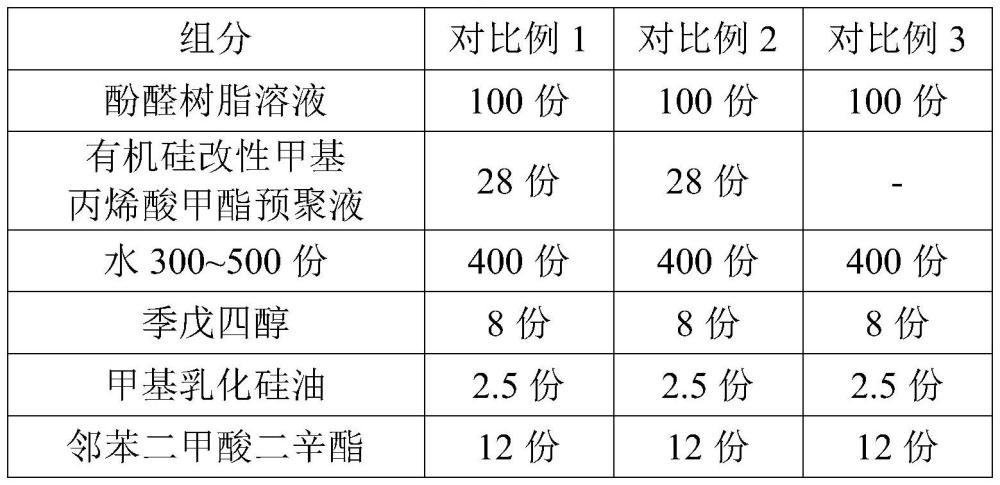

1、本发明目的在于提供一种玻璃纤维棉毡,该玻璃纤维棉毡保持玻璃纤维棉毡回弹力的同时,提高了隔热隔音模块的憎水性能,使玻璃纤维棉毡接触角达到143°,玻璃纤维棉毡憎水率达到99%,憎水性能优异,达到了商用大飞机的指标。

2、为达到上述目的,本发明采用的技术方案是:一种玻璃纤维棉毡,所述隔热隔音棉毡由喷涂有胶黏剂的玻璃纤维固化烘干而成,所述胶黏剂由以下重量份的组分组成:改性酚醛树脂溶液100份、有机硅改性甲基丙烯酸甲酯预聚液38份、水350份、季戊四醇10份、甲基乳化硅油3份、邻苯二甲酸二辛酯10份;

3、所述改性酚醛树脂溶液通过以下步骤获得:

4、步骤1、在100份重量份由苯酚、二甲酚、木质素组成的混合液加入200~300份重量份的甲醛,并在温度40~60℃条件下反应获得第一溶液,所述苯酚、二甲酚、木质素的重量比为10:2~4:1~8;

5、步骤2、在第一溶液中加入5~15重量份的氢氧化钠水溶液调节第一溶液的ph值为8~9,并升温至温度75~85℃保温1~2h后,降温至35~50℃,加入4~8重量份的硫酸并搅拌获得第二溶液;

6、步骤3、在第二溶液中分批加入20~40份六羟甲基三聚氰胺,获得所述的改性酚醛树脂溶液;

7、所述有机硅改性甲基丙烯酸甲酯预聚液通过以下步骤获得:在100份重量份由硅源、有机溶剂组成的混合液中加入100~200份重量份甲基丙烯酸甲酯,搅拌均匀后加入去离子水和引发剂获得。

8、上述技术方案中进一步改进的技术方案如下:

9、1.上述方案中,所述偶联剂选自kh550、kh560、kh570或kh792。

10、2.上述方案中,所述改性酚醛树脂溶液的步骤3中20~40份六羟甲基三聚氰胺分至少三批加入第二溶液中并搅拌。

11、3.上述方案中,所述硅源由正硅酸四乙酯和硅烷偶联剂混合而成,其中,所述正硅酸四乙酯与硅烷偶联剂的重量比为1~3:1。

12、4.上述方案中,所述有机溶剂为n,n-二甲基甲酰胺、乙醇、甲醇、甲苯中的至少一种。

13、5.上述方案中,所述引发剂为偶氮二异丁腈。

14、6.上述方案中,所述甲基丙烯酸甲酯、去离子水和引发剂的质量比为10:0.5~2:0.5~2。

15、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

16、1、本发明玻璃纤维棉毡,其玻璃纤维棉毡表面喷涂于有胶黏剂,此胶黏剂为复合胶黏剂,其包括含有的木质素和六羟甲基三聚氰胺改性酚醛树脂溶液和有机硅改性甲基丙烯酸甲酯预聚液,在保持玻璃纤维棉毡回弹力的同时,提高隔热隔音模块的憎水性能,使玻璃纤维棉毡接触角达到143°,玻璃纤维棉毡憎水率达到99%,憎水性能优异,达到了商用大飞机的指标。

17、2、本发明玻璃纤维棉毡,其胶黏剂中添加有机硅改性甲基丙烯酸甲酯预聚液,具有低表面能、防尘,以及有耐高温和超低温的特性,并很柔软,用于玻璃纤维胶粘剂,把松散的超细玻璃纤维制成玻璃纤维棉毡时的胶粘剂,需要有机硅的上述性能,耐高低温性能(飞机需要满足-60°到﹢80°),低表面能防尘。

技术特征:

1.一种玻璃纤维棉毡,其特征在于:所述隔热隔音棉毡由喷涂有胶黏剂的玻璃纤维固化烘干而成,所述胶黏剂由以下重量份的组分组成:改性酚醛树脂溶液100份、有机硅改性甲基丙烯酸甲酯预聚液38份、水350份、季戊四醇10份、甲基乳化硅油3份、邻苯二甲酸二辛酯10份;

2. 根据权利要求1所述的玻璃纤维棉毡,其特征在于:所述改性酚醛树脂溶液的步骤3中 20~40份六羟甲基三聚氰胺分至少三批加入第二溶液中并搅拌。

3.根据权利要求1所述的玻璃纤维棉毡,其特征在于:所述引发剂为偶氮二异丁腈。

技术总结

本发明公开了一种玻璃纤维棉毡,所述隔热隔音棉毡由喷涂有胶黏剂的玻璃纤维固化烘干而成,所述改性酚醛树脂溶液通过以下步骤获得:在100份重量份由苯酚、二甲酚、木质素组成的混合液加入200~300份重量份的甲醛,并在温度40~60℃条件下反应获得第一溶液,所述苯酚、二甲酚、木质素的重量比为10:2~4:1~8;所述有机硅改性甲基丙烯酸甲酯预聚液通过以下步骤获得:在100份重量份由硅源、有机溶剂组成的混合液中加入100~200份重量份甲基丙烯酸甲酯,搅拌均匀后加入去离子水和引发剂获得。本发明玻璃纤维棉毡保持玻璃纤维棉毡回弹力的同时,玻璃纤维棉毡憎水率达到99%,憎水性能优异。

技术研发人员:夏厚君,涂大记,杨晓明

受保护的技术使用者:浙江欧仁新材料有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!