一种软硬层棉毡类隔音垫及其制备方法和应用与流程

本发明属于隔音垫,具体涉及一种软硬层棉毡类隔音垫及其制备方法和应用。

背景技术:

1、随着世界经济的快速发展,人民生活水平的不断提高,汽车工业发展迅速,汽车的噪音、振动和声音粗糙度等性能(nv性能)也逐渐被人们所关注,逐渐成为人们选购汽车时所考虑的一个重要的因素。汽车的棉毡类隔音垫作为汽车的一个重要的nv组成部分,起到隔音降噪的作用。

2、目前,大部分车型的棉毡类隔音垫采用热蒸汽模具成型或软硬层分布控厚冷成型模具成型后水切工艺。例如cn102423945a公开了一种汽车软硬层隔音垫的生产工艺,该发明将软层纤维毡、薄膜和硬层纤维毡通过水蒸汽加热的方式一次热压成型,生产出汽车隔音垫材料,步骤包括:原材料铺放、热压成型、吸附定型和水刀切割,该发明减少了生产工序,大大提高了生产效率,能很好的控制软、硬层厚度,水蒸气穿透力强,传热效果好,薄膜熔融充分,软、硬层粘结牢固,且该发明提供的制备工艺所制备的汽车软硬层隔音垫,隔音性能好,能够很好地满足客户使用要求。

3、但是,经水刀切割后的产品在存储以及使用过程中易受潮发霉,导致车内气味不合格,且软硬层分步控厚所采用的冷成型模具需要单独设计一腔模具用来对于硬层进行单独控厚,导致模具成本增加,工时增加,进而最终导致产品售价无竞争优势。

4、因此,针对上述技术问题,急需开发一种可有效改善易受潮发霉情况,且能够有效降低成本的软硬层棉毡类隔音垫的制备方法。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种软硬层棉毡类隔音垫及其制备方法和应用,所述制备方法采用针刺合轧的方式将软层棉毡和硬层棉毡连接为一个整体,无需对软层棉毡进行单独控厚,也无需进行水刀切割的工序,制备工艺整体更加简单,成本更低,且制备得到的软硬层棉毡类隔音垫不易受潮,具有更优异且持久的隔音性能。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种软硬层棉毡类隔音垫的制备方法,所述制备方法包括如下步骤:

4、(1)针刺得到硬层棉毡;

5、(2)针刺合轧得到软硬层复合棉毡;

6、(2)对软硬层复合棉毡依次进行定形裁片、加热和压制成型,得到所述软硬层棉毡类隔音垫。

7、本发明提供的制备方法首先通过针刺得到硬层棉毡,然后通过针刺合轧的方式在所得硬层棉毡的一侧制备软层棉毡,进而得到软硬层复合棉毡,再对所得软硬层复合棉毡依次进行定形裁片、加热和压制成型的步骤,即可得到所述软硬层棉毡类隔音垫;所述制备方法无需对软层棉毡单独控厚,无需设计特殊的模具,进而大大简化了制备工序,降低了生产成本;同时,所述制备方法在压制成型后无需进行水刀切割的步骤,进而可以保证所得软硬层棉毡类隔音垫不易受潮,具有更优异且持久的隔音性能。

8、优选地,所述针刺得到硬层棉毡的方法具体包括:依次进行开松、混棉、梳理、铺网、针刺控厚和检查卷绕,得到所述硬质棉毡。

9、优选地,所述硬层棉毡的克重为100~1200gsm,例如100gsm、200gsm、400gsm、600gsm、800gsm、1000gsm或1200gsm等。

10、优选地,所述硬层棉毡的厚度为4~6mm,例如4mm、4.5mm、5mm、5.5mm或6mm等。

11、优选地,所述针刺合轧得到软硬层复合棉毡的方法具体包括:依次进行开松、混棉、梳理、铺网、针刺和检查卷绕,得到软层棉毡,并将所得软层棉毡后与硬层棉毡进行针刺合轧,得到所述软硬层复合棉毡。

12、优选地,所述软硬复合棉毡的厚度为20~25mm,例如20mm、21mm、22mm、23mm、24mm或25mm等。

13、优选地,所述加热的方法为烘箱加热。

14、优选地,所述烘箱加热所用上下烘箱的温度各自独立地设定为310~330℃,例如310℃、312℃、314℃、316℃、318℃、320℃、322℃、324℃、326℃、328℃或330℃等。

15、优选地,所述烘箱加热的实测温度为170~190℃,例如171℃、177℃、182℃或188℃等;所述实测温度指的是材料表面实际测出的温度,采用测温纸测试得到。优选地,所述烘箱加热的时间为100~150min,例如100min、110min、120min、130min、140min或150min等。

16、优选地,所述压制成型在成型冲切模具中进行,实际操作时可以将从烘箱取出的软硬复合棉毡铺放在成型冲切模具中进行成型,同时成型结束后可以去除产品上多余的周边及孔位余料。

17、优选地,所述压制成型的温度为170~190℃,例如170℃、172℃、174℃、176℃、178℃、180℃、182℃、184℃、186℃、188℃或190℃等。

18、优选地,所述压制成型的时间为50~70min,例如50min、52min、54min、56min、58min、60min、62min、64min、66min、68min或70min等。

19、优选地,所述压制成型的压力为15~25pa,例如15pa、16pa、17pa、18pa、19pa、20pa、21pa、22pa、23pa、24pa或25pa等。

20、优选地,所述压制成型结束后还包括附件组装和完检装箱的步骤。

21、优选地,所述完检装箱的方法包括:确认产品外观平整、无破损、欠料、烫伤以及分层后进行装车。

22、作为本发明的优选技术方案,所述软硬层棉毡类隔音垫的制备方法包括如下步骤:

23、(1)依次进行开松、混棉、梳理、铺网、针刺控厚和检查卷绕,得到硬质棉毡针刺;

24、(2)依次进行开松、混棉、梳理、铺网、针刺和检查卷绕,得到软层棉毡,并将所得软层棉毡和软硬层针刺合轧,得到软硬层复合棉毡;

25、(3)对所得软硬层复合棉毡依次进行定形裁片、烘箱加热、压制成型、附件组装和完检装箱,得到所述软硬层棉毡类隔音垫。

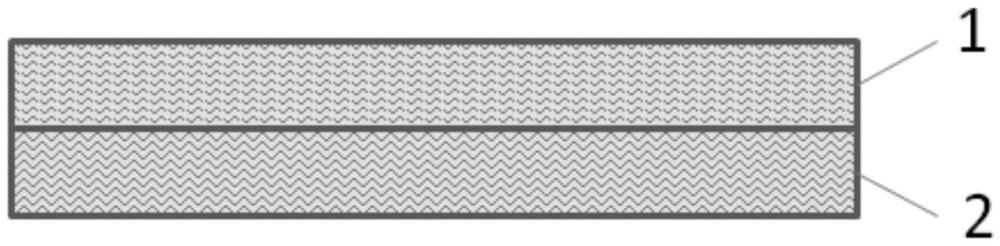

26、第二方面,本发明提供一种软硬层棉毡类隔音垫,所述软硬层棉毡类隔音垫采用如第一方面所述的制备方法制备得到。

27、第三方面,本发明提供一种如第一方面所述的软硬层棉毡类隔音垫在汽车中的应用。

28、相对于现有技术,本发明具有以下有益效果:

29、本发明提供的软硬层棉毡类隔音垫的制备方法首先通过针刺得到硬层棉毡,然后通过针刺合轧在所得硬层棉毡的一侧制备软层棉毡,得到软硬层复合棉毡,再对所得软硬层复合棉毡依次进行定形裁片、加热和压制成型,即可得到所述软硬层棉毡类隔音垫;所述制备方法无需对软层棉毡单独控厚,进而无需设计特殊的模具,大大简化了制备工序,降低了生产成本;同时所述制备方法在压制成型后无需进行水刀切割的步骤,进而可以保证所得软硬层棉毡类隔音垫不易受潮,具有更优异且持久的隔音性能。

技术特征:

1.一种软硬层棉毡类隔音垫的制备方法,其特征在于,所述制备方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述针刺得到硬层棉毡的方法包括:依次进行开松、混棉、梳理、铺网、针刺控厚和检查卷绕,得到所述硬质棉毡;

3.根据权利要求1或2所述的制备方法,其特征在于,所述针刺合轧得到软硬层复合棉毡的方法包括:依次进行开松、混棉、梳理、铺网、针刺和检查卷绕,得到软层棉毡,并将所得软层棉毡后与硬层棉毡进行针刺合轧,得到所述软硬层复合棉毡;

4.根据权利要求1~3任一项所述的制备方法,其特征在于,所述加热为烘箱加热;

5.根据权利要求1~4任一项所述的制备方法,其特征在于,所述压制成型在成型冲切模具中进行;

6.根据权利要求1~5任一项所述的制备方法,其特征在于,所述压制成型结束后还包括附件组装的步骤。

7.根据权利要求6所述的制备方法,其特征在于,所述附件组装后还包括完检装箱的步骤;

8.根据权利要求1~7任一项所述的制备方法,其特征在于,所述制备方法具体包括如下步骤:

9.一种软硬层棉毡类隔音垫,其特征在于,所述软硬层棉毡类隔音垫采用如权利要求1~8任一项所述的制备方法制备得到。

10.一种如权利要求9所述的软硬层棉毡类隔音垫在汽车中的应用。

技术总结

本发明提供一种软硬层棉毡类隔音垫及其制备方法和应用,所述制备方法首先通过针刺得到硬层棉毡,然后通过针刺合轧在所得硬层棉毡的一侧制备软层棉毡,得到软硬层复合棉毡,再对所得软硬层复合棉毡依次进行定形裁片、加热和压制成型,即可得到所述软硬层棉毡类隔音垫;所述制备方法无需对软层棉毡单独控厚,进而无需设计特殊的模具,大大简化了制备工序,降低了生产成本,同时所述制备方法在压制成型后无需进行水刀切割的步骤,进而可以保证所得软硬层棉毡类隔音垫不易受潮,具有更优异且持久的隔音性能。

技术研发人员:许晓炜

受保护的技术使用者:无锡吉兴汽车部件有限公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!