一种染色固色一体机的制作方法

本发明涉及染色装备,特别地,涉及一种染色固色一体机。

背景技术:

1、目前,公告号为cn220685476u的中国专利公开了一种染色机,包括机架、设置在所述机架上的染色缸、设置在所述染色缸侧壁处的导布辊。在使用上述染色机对布料进行染色时,需要先向染色缸中加入染料,之后通过导布辊引导布料进入染色缸并与染料接触,用以对布料进行初步染色处理。当整卷布料均已完成初步染色后,需要先对染色缸进行清洁,接着向染色缸中加入固色剂,之后通过导布辊引导布料进入染色缸并与固色剂接触,用以对布料进行固色处理。不过,上述处理过程中,固色剂与布料难以充分结合,存在有固色效果差,布料品质不稳定的缺陷。而且,在上述处理过程中,需要对初步染色完成的布料进行搬运,存在有加工效率较低的缺陷。

技术实现思路

1、有鉴于此,本发明目的是提供一种染色固色一体机,其具有固色效果好,布料品质稳定,加工效率较高的优势。

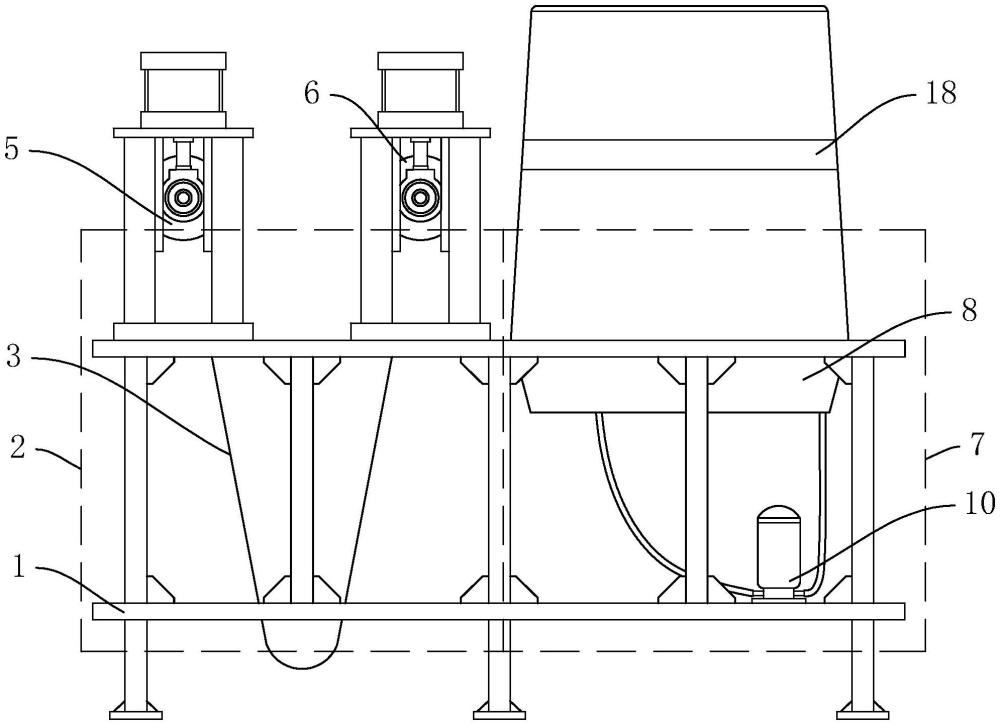

2、为了解决上述技术问题,本发明的技术方案是:一种染色固色一体机,包括机架,所述机架的左侧设置有染色区,所述染色区的中部设置有染色缸,所述染色缸中转动设置有染色辊,所述染色区的左侧设置有输送辊,所述染色区的右侧设置有传递辊,所述输送辊以及所述传递辊均位于所述染色缸的上方,所述机架的右侧设置有固色区,所述固色区的中部设置有回收槽,所述回收槽中转动设置有固色辊,所述固色区中设置有固色剂喷涂装置,所述固色剂喷涂装置位于所述回收槽的上方,所述固色剂喷涂装置包括设置在所述机架上的安装架、设置在所述安装架上的连接管道、沿轴向均匀设置在所述连接管道侧壁处的若干雾化喷头、设置在所述机架上的供料泵,所述连接管道远离所述供料泵的端部呈封堵设置,所述供料泵的进料口通过软管与所述回收槽的底部相连通,所述供料泵的出料口通过软管与所述连接管道相连通。

3、通过上述技术方案,使用前,向染色缸中加入染料,直至染料的液面与染色辊的外周壁相接触,向回收槽中加入固色剂,直至固色剂的液面没过回收槽底部侧壁处的软管。使用时,控制布料依次从输送辊的上方、染色辊的下方、传递辊的上方、固色辊的下方穿过。当布料与染色缸中的染料接触时,染料附着在布料上,完成对布料的染色。当布料移动至固色区时,供料泵将回收槽中的固色剂吸出并经由连接管道上的雾化喷头喷出,经雾化后喷出的固色剂能够与布料更为充分的结合,存在有固色效果好,布料品质更为稳定的优势。再者,上述染色固色一体机在使用过程中,不需要工人二次搬运,具有加工效率高的优势。

4、优选的,所述固色剂喷涂装置有两组,两组所述固色剂喷涂装置分别设置在所述固色区的左侧以及中部,且两组所述固色剂喷涂装置中雾化喷头的喷口呈正对设置。

5、通过上述技术方案,两组固色剂喷涂装置能够向布料的正反两面喷涂固色剂,使得固色剂能够与布料更为充分的结合,进一步提升固色效果以及布料的品质。

6、优选的,所述回收槽中转动连接有挤压辊,所述挤压辊位于所述固色辊的左侧,且所述挤压辊与所述固色辊之间形成有供布料穿过的挤压空腔。

7、通过上述技术方案,挤压辊与固色辊相互配合,能够将布料上多余的固色剂挤压出,使得后续布料加热干燥的过程更为省时。

8、优选的,所述回收槽的前后两侧均设置有滑动座,所述挤压辊转动连接在两所述滑动座之间,所述机架的前后两侧均设置有驱动气缸,所述驱动气缸的输出端与同侧所述滑动座相连接,用以驱动同侧所述滑动座靠近或者远离所述固色辊。

9、通过上述技术方案,通过驱动气缸可控制滑动座靠近或远离固色辊,进而改变挤压空腔的宽度,用以适应不同型号的布料,提升上述染色固色一体机的适用性。

10、优选的,所述挤压辊的内部盘旋设置有加热流道,所述挤压辊的前侧设置有进水管道,所述进水管道的一端与所述加热流道相连通,另一端贯穿前侧所述滑动座,所述挤压辊的后侧设置有出水管道,所述出水管道的一端与所述加热流道相连通,另一端贯穿后侧所述滑动座。

11、通过上述技术方案,使用时,通过水泵驱使热水依次流经进水管道、加热流道以及出水管道。当热水流经加热流道时,可对挤压辊进行加热。如此当挤压辊与布料接触时,挤压辊可对布料进行加热,使得固色剂与布料更为稳定的结合。

12、优选的,所述挤压辊包括压辊内芯、固定套设在所述压辊内芯处的压辊外套,所述压辊内芯的外周壁处沿周向开设有螺旋槽,所述压辊外套将所述螺旋槽的槽口封闭,进而形成加热流道。

13、通过上述技术方案,加热流道由螺旋槽与压辊外套配合所形成,具有加工更为便捷的优势。

14、优选的,所述固色区的右侧设置有冷凝薄膜,所述冷凝薄膜的下端倾斜延伸向所述回收槽。

15、通过上述技术方案,冷凝薄膜能够将雾化的固色剂汇集回收,减少固色剂的浪费。

16、优选的,所述机架的上端设置有隔绝挡罩,所述隔绝挡罩将所述固色区罩住。

17、通过上述技术方案,隔绝挡罩能够阻止雾化的固色剂向四周飘散,不仅减少了固色剂的浪费,还保持了车间的环境。

18、优选的,所述固色区的中部设置有布料绷紧装置,所述布料绷紧装置位于所述回收槽的上方,所述布料绷紧装置包括设置在所述机架上的固定架、转动连接在所述固定架外侧的绷紧辊。

19、通过上述技术方案,布料绷紧装置可通过蹦紧辊挤压布料,使得布料处于绷紧张开的状态,如此固色剂能够与布料更为充分的结合,进一步提升固色效果以及布料品质。

20、优选的,所述固定架包括固定连接在所述机架上的固定横杆、固定设置在所述固定横杆中部的调节座、滑移连接在所述调节座内侧的调节滑杆、固定设置在所述调节滑杆端部的固定支架,所述调节座的外侧螺纹连接有限位螺栓,所述限位螺栓的螺纹段与所述调节滑杆的外壁相抵紧,所述绷紧辊转动连接在所述固定支架上。

21、通过上述技术方案,使用时可根据需要调整绷紧辊所处位置,以保证能够将布料有效的蹦紧张开,且不会对布料造成损害。在需要对绷紧辊的位置进行调整时,首先需旋松限位螺栓,使得限位螺栓的螺纹段与调节滑杆的外壁相分离,接着可通过调节滑杆带动固定支架以及绷紧辊进行滑动。当绷紧辊移动至指定位置时,旋紧限位螺栓,使得限位螺栓的螺纹段与调节滑杆的外壁相抵紧,此时蹦紧辊的位置固定。

技术特征:

1.一种染色固色一体机,包括机架(1),所述机架(1)的左侧设置有染色区(2),所述染色区(2)的中部设置有染色缸(3),所述染色缸(3)中转动设置有染色辊(4),所述染色区(2)的左侧设置有输送辊(5),所述染色区(2)的右侧设置有传递辊(6),所述输送辊(5)以及所述传递辊(6)均位于所述染色缸(3)的上方,其特征是:所述机架(1)的右侧设置有固色区(7),所述固色区(7)的中部设置有回收槽(8),所述回收槽(8)中转动设置有固色辊(9),所述固色区(7)中设置有固色剂喷涂装置(10),所述固色剂喷涂装置(10)位于所述回收槽(8)的上方,所述固色剂喷涂装置(10)包括设置在所述机架(1)上的安装架(101)、设置在所述安装架(101)上的连接管道(102)、沿轴向均匀设置在所述连接管道(102)侧壁处的若干雾化喷头(103)、设置在所述机架(1)上的供料泵(104),所述连接管道(102)远离所述供料泵(104)的端部呈封堵设置,所述供料泵(104)的进料口通过软管与所述回收槽(8)的底部相连通,所述供料泵(104)的出料口通过软管与所述连接管道(102)相连通。

2.根据权利要求1所述的一种染色固色一体机,其特征是:所述固色剂喷涂装置(10)有两组,两组所述固色剂喷涂装置(10)分别设置在所述固色区(7)的左侧以及中部,且两组所述固色剂喷涂装置(10)中雾化喷头(103)的喷口呈正对设置。

3.根据权利要求1所述的一种染色固色一体机,其特征是:所述回收槽(8)中转动连接有挤压辊(11),所述挤压辊(11)位于所述固色辊(9)的左侧,且所述挤压辊(11)与所述固色辊(9)之间形成有供布料穿过的挤压空腔。

4.根据权利要求3所述的一种染色固色一体机,其特征是:所述回收槽(8)的前后两侧均设置有滑动座(12),所述挤压辊(11)转动连接在两所述滑动座(12)之间,所述机架(1)的前后两侧均设置有驱动气缸(13),所述驱动气缸(13)的输出端与同侧所述滑动座(12)相连接,用以驱动同侧所述滑动座(12)靠近或者远离所述固色辊(9)。

5.根据权利要求4所述的一种染色固色一体机,其特征是:所述挤压辊(11)的内部盘旋设置有加热流道(14),所述挤压辊(11)的前侧设置有进水管道(15),所述进水管道(15)的一端与所述加热流道(14)相连通,另一端贯穿前侧所述滑动座(12),所述挤压辊(11)的后侧设置有出水管道(16),所述出水管道(16)的一端与所述加热流道(14)相连通,另一端贯穿后侧所述滑动座(12)。

6.根据权利要求5所述的一种染色固色一体机,其特征是:所述挤压辊(11)包括压辊内芯(111)、固定套设在所述压辊内芯(111)处的压辊外套(112),所述压辊内芯(111)的外周壁处沿周向开设有螺旋槽,所述压辊外套(112)将所述螺旋槽的槽口封闭,进而形成加热流道(14)。

7.根据权利要求1所述的一种染色固色一体机,其特征是:所述固色区(7)的右侧设置有冷凝薄膜(17),所述冷凝薄膜(17)的下端倾斜延伸向所述回收槽(8)。

8.根据权利要求7所述的一种染色固色一体机,其特征是:所述机架(1)的上端设置有隔绝挡罩(18),所述隔绝挡罩(18)将所述固色区(7)罩住。

9.根据权利要求4所述的一种染色固色一体机,其特征是:所述固色区(7)的中部设置有布料绷紧装置(19),所述布料绷紧装置(19)位于所述回收槽(8)的上方,所述布料绷紧装置(19)包括设置在所述机架(1)上的固定架(191)、转动连接在所述固定架(191)外侧的绷紧辊(192)。

10.根据权利要求9所述的一种染色固色一体机,其特征是:所述固定架(191)包括固定连接在所述机架(1)上的固定横杆(1911)、固定设置在所述固定横杆(1911)中部的调节座(1912)、滑移连接在所述调节座(1912)内侧的调节滑杆(1913)、固定设置在所述调节滑杆(1913)端部的固定支架(1914),所述调节座(1912)的外侧螺纹连接有限位螺栓(20),所述限位螺栓(20)的螺纹段与所述调节滑杆(1913)的外壁相抵紧,所述绷紧辊(192)转动连接在所述固定支架(1914)上。

技术总结

本发明提供了一种染色固色一体机,包括机架,机架的左侧设置有染色区,染色区的中部设置有染色缸,染色缸中转动设置有染色辊,染色区的左侧设置有输送辊,染色区的右侧设置有传递辊,机架的右侧设置有固色区,固色区的中部设置有回收槽,回收槽中转动设置有固色辊,固色区中设置有固色剂喷涂装置,固色剂喷涂装置包括设置在机架上的安装架、设置在安装架上的连接管道、沿轴向均匀设置在连接管道侧壁处的若干雾化喷头、设置在机架上的供料泵。当布料移动至固色区时,供料泵将回收槽中的固色剂吸出并经由连接管道上的雾化喷头喷出,经雾化后喷出的固色剂能够与布料更为充分的结合,存在有固色效果好,布料品质更为稳定的优势。

技术研发人员:张剑石,杨宁军,税元林,吴立模,唐义虎,朱希亚,杨永锋,陈祥

受保护的技术使用者:浙江圣大新材料有限公司

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!