一种绒布的染色工艺的制作方法

本发明涉及染色工艺,具体为一种绒布的染色工艺。

背景技术:

1、绒布是拉绒后表面呈现丰润绒毛状的织物,通过在布的表面进行起绒处理,产生较多绒毛,立体感强,光泽度高,摸起来柔软厚重。绒布布身柔软,穿着贴体舒适,保暖性好,宜作冬季内衣、睡衣、外衣。

2、绒布在处理过程中,通常需要进行印染,印染包括染色和印花。

3、染色即染上颜色,也称上色。面料染色指的是纺织材料用染浴处理,使染料和纤维发生化学或物理化学结合,或在纤维上生成不溶性有色物质的工艺过程。染料应在纤维上有一定的耐水洗、晒、摩擦等性能,这种性能称为染色牢度,传统的染色分为浸染法和轧染法两种。

4、目前,现有的绒布的染色工艺,操作步骤不够连贯,染液的添加需要人工进行,次品率较高,且染色过程中需要持续翻搅染缸内的绒布来观察染色情况,由于染缸较深,翻搅操作费时费力,导致生产效率较低。

技术实现思路

1、本发明的目的就在为了解决上述的问题而提供的一种绒布的染色工艺。

2、本发明通过以下技术方案来实现上述目的,一种绒布的染色工艺,包括如下步骤:

3、1)坯布准备:对原布进行检验、翻布、缝头,检查坯布质量,剔除瑕疵品;

4、2)烧毛:将坯布置于烧毛机内,使得坯布快速通过高温火焰,烧去坯布表面的绒毛;

5、3)退浆:采用二次轧碱堆置工艺,将经过步骤2)处理后的坯布首先通过轧碱机,添加氢氧化钠作为碱剂,使坯布均匀带碱,再将轧碱后的织物在松式状态下堆置,以允许碱液充分渗透和作用于坯布,然后将堆置后的织物再次通过轧碱机,以确保坯布表面和内部都有均匀的碱液分布,最后通过热水对坯布进行淋洗,去除残留杂质;

6、4)预处理:先对经过步骤3)处理后的坯布依次进行精炼、漂白处理,再将坯布置于布铗丝光机中,通过烧碱溶液对坯布进行丝光处理;

7、5)起绒:将经过步骤4)处理的坯布置于拉绒机上,启动拉绒机进行拉毛起绒,制成绒布,并对绒布进行洗绒,去除表面附着的短绒;

8、6)染色:先对染色系统进行调试准备工作,通过供水系统向染色池内注入清水,通过加料系统向染色池内注入染料,待混合后形成染液,使得染液同时流入样品缸内部,然后在经过步骤5)制成的绒布上裁剪一块试样,将绒布浸入染色池内部进行染色,同时将试样浸入样品缸中进行染浴,在染色过程中,通过观察样品缸中的试样的染色情况来判断染色情况,染色结束后得到染色绒布,再将染色废水通过排水系统集中排出进行处理;

9、7)皂洗:将经过步骤6)处理后的染色绒布置于皂洗机中进行循环皂洗,去除浮色和杂质;

10、8)定型:对经过步骤7)处理的染色绒布进行烘干定型,整理平整,得到成品布。

11、作为本发明的进一步设置,所述染料由下述重量份数的组分组成:

12、分散染料30-50份;

13、分散剂5-10份;

14、有机溶剂5-10份;

15、氢氧化钠1-3份;

16、余量为去离子水。

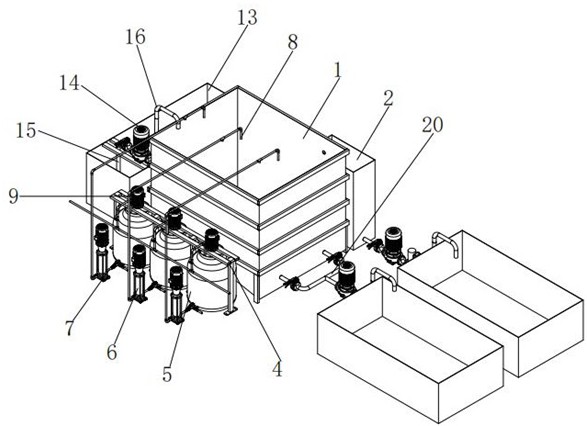

17、作为本发明的进一步设置,所述染色系统包括染色池、加料系统、供水系统和排水系统,所述染色池上设置有样品缸,所述染色池与样品缸之间通过流通管相互连通。

18、作为本发明的进一步设置,所述加料系统包括支撑架,所述支撑架上设置有若干加料装置,所述加料装置包括用于储存染料的储料罐,所述储料罐上设置有送料机构,所述送料机构包括加料泵,所述加料泵的一端连接有抽料管,另一端设置有输料管,所述抽料管与储药罐内部连通,所述输料管与染色池内部连通。

19、作为本发明的进一步设置,所述支撑架上设置有若干搅拌机构,所述搅拌机构包括驱动电机,所述驱动电机的输出端上连接有伸入储料罐内部的搅拌桨。

20、作为本发明的进一步设置,所述加料装置之间设置有补料组件,所述补料组件包括进料直管,所述进料直管上设置有若干伸入储料罐内部的补料管,所述补料管上设置有阀门。

21、作为本发明的进一步设置,所述供水系统包括蓄水池,所述蓄水池上设置有水泵,所述水泵的一端连接有抽水管,另一端连接有输水管,所述抽水管与蓄水池内部连通,所述输水管与染色池内部连通。

22、作为本发明的进一步设置,所述排水系统包括第一废水槽和第二废水槽,所述第一废水槽与染色池相互连通,所述第二废水槽与样品缸相互连通。

23、作为本发明的进一步设置,所述第一废水槽与染色池之间设置有第一立泵,所述第一立泵一端连接有第一吸水管,另一端连接有第一排水管,所述第一吸水管与染色池内部连通,所述第一排水管与第一废水槽内部连通,所述第二废水槽与样品缸之间设置有第二立泵,所述第二立泵一端连接有第二吸水管,另一端连接有第二排水管,所述第二吸水管与样品缸内部连通,所述第二排水管与第二废水槽内部连通。

24、作为本发明的进一步设置,所述染色池底部设置有倾斜台,所述倾斜台的倾斜面朝向第一吸水管方向。

25、综上所述,本发明具有以下有益效果:

26、本发明的染色工艺步骤简单有序,工艺连贯性较好,能够自动添加染液,效率较高,从而保证了染液质量,降低了次品率,且通过设置样品缸,可以将样品轻易取出进行观察,从而能够及时作出应对措施,保证染色效果,免去了持续翻搅的繁琐操作,使得操作较为省时省力,大大提升了染色绒布的生产效率。

技术特征:

1.一种绒布的染色工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种绒布的染色工艺,其特征在于:所述染料由下述重量份数的组分组成:

3.根据权利要求1所述的一种绒布的染色工艺,其特征在于:所述染色系统包括染色池(1)、加料系统、供水系统和排水系统,所述染色池(1)上设置有样品缸(2),所述染色池(1)与样品缸(2)之间通过流通管(3)相互连通。

4.根据权利要求3所述的一种绒布的染色工艺,其特征在于:所述加料系统包括支撑架(4),所述支撑架(4)上设置有若干加料装置,所述加料装置包括用于储存染料的储料罐(5),所述储料罐(5)上设置有送料机构,所述送料机构包括加料泵(6),所述加料泵(6)的一端连接有抽料管(7),另一端设置有输料管(8),所述抽料管(7)与储药罐内部连通,所述输料管(8)与染色池(1)内部连通。

5.根据权利要求4所述的一种绒布的染色工艺,其特征在于:所述支撑架(4)上设置有若干搅拌机构,所述搅拌机构包括驱动电机(9),所述驱动电机(9)的输出端上连接有伸入储料罐(5)内部的搅拌桨。

6.根据权利要求4所述的一种绒布的染色工艺,其特征在于:所述加料装置之间设置有补料组件,所述补料组件包括进料直管(10),所述进料直管(10)上设置有若干伸入储料罐(5)内部的补料管(11),所述补料管(11)上设置有阀门(12)。

7.根据权利要求3所述的一种绒布的染色工艺,其特征在于:所述供水系统包括蓄水池(13),所述蓄水池(13)上设置有水泵(14),所述水泵(14)的一端连接有抽水管(15),另一端连接有输水管(16),所述抽水管(15)与蓄水池(13)内部连通,所述输水管(16)与染色池(1)内部连通。

8.根据权利要求3所述的一种绒布的染色工艺,其特征在于:所述排水系统包括第一废水槽(17)和第二废水槽(18),所述第一废水槽(17)与染色池(1)相互连通,所述第二废水槽(18)与样品缸(2)相互连通。

9.根据权利要求8所述的一种绒布的染色工艺,其特征在于:所述第一废水槽(17)与染色池(1)之间设置有第一立泵(19),所述第一立泵(19)一端连接有第一吸水管(20),另一端连接有第一排水管(21),所述第一吸水管(20)与染色池(1)内部连通,所述第一排水管(21)与第一废水槽(17)内部连通,所述第二废水槽(18)与样品缸(2)之间设置有第二立泵(22),所述第二立泵(22)一端连接有第二吸水管(23),另一端连接有第二排水管(24),所述第二吸水管(23)与样品缸(2)内部连通,所述第二排水管(24)与第二废水槽(18)内部连通。

10.根据权利要求9所述的一种绒布的染色工艺,其特征在于:所述染色池(1)底部设置有倾斜台,所述倾斜台的倾斜面朝向第一吸水管(20)方向。

技术总结

本发明公开了一种绒布的染色工艺,涉及染色工艺技术领域,其技术方案要点是:包括如下步骤:坯布准备、烧毛、退浆、预处理、起绒、染色、皂洗、定型。本发明的绒布的染色工艺步骤简单有序,工艺连贯性较好,能够自动添加染液,效率较高,从而保证了染液质量,降低了次品率,且通过设置样品缸,可以将样品轻易取出进行观察,从而能够及时作出应对措施,保证染色效果,免去了持续翻搅的繁琐操作,使得操作较为省时省力,大大提升了染色绒布的生产效率。

技术研发人员:俞海明,武文献,武文振

受保护的技术使用者:绍兴上虞新龙家印染有限公司

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!