一种透气印花面料的制作方法

本技术涉及纺织品领域,更具体地,涉及一种透气印花面料。

背景技术:

1、目前市面上的透气印花面料为了保证印花的效果,会使用纯聚酯纤维的底布,但这会无法兼顾面料的透气等效果,有印花效果和透气性则需要分开工序来做,且透气性能大多采用助剂,因此不但增加了面料的成本,还有可能大量的减少面料的利用率,并且面料性能的持续时间也不久。

技术实现思路

1、本实用新型的目的在于克服上述现有技术的不足,提供一种透气印花面料,通过面料织造过程加入空筘,利用纱线的特殊性质,减少面料的工序,使得面料具有良好的透气性、导湿性,也使面料更加轻薄柔软,贴肤穿着更为舒适,且降低了面料的成本,增加了面料的利用率。

2、为了实现上述目的,本实用新型采用如下技术方案:

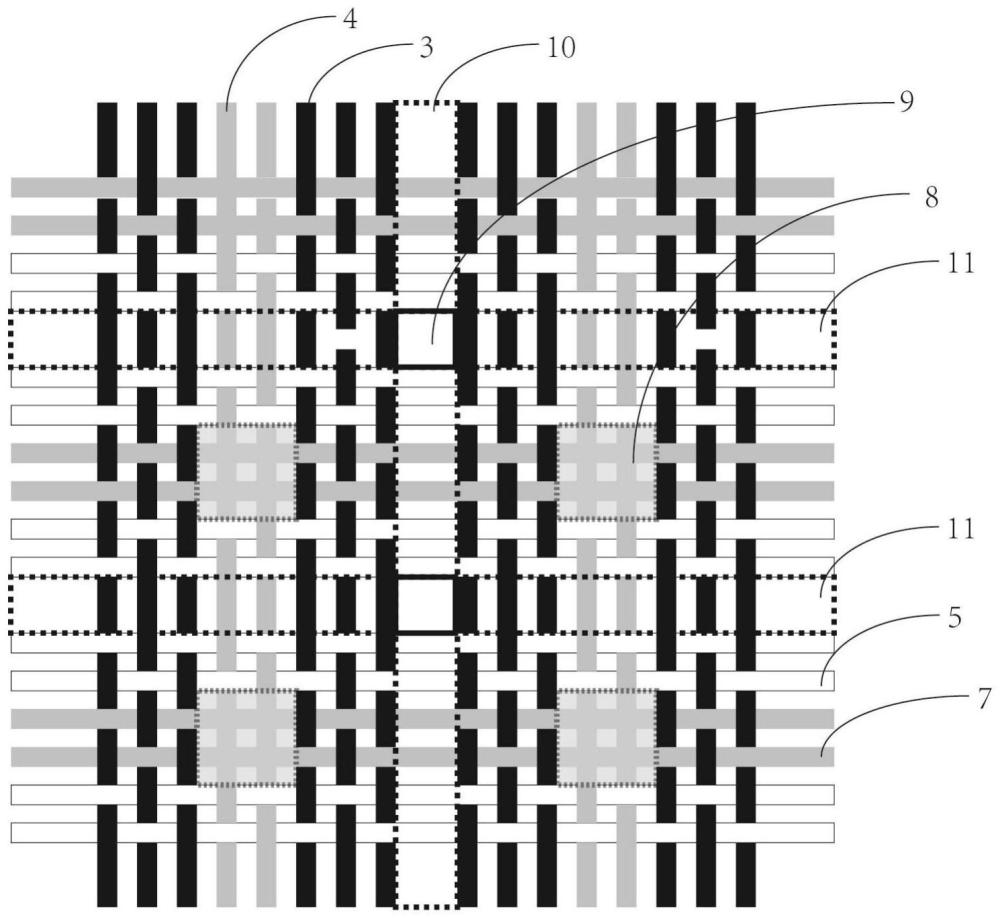

3、本实用新型公开一种透气印花面料,包括透气层、印花层,所述透气层采用平纹组织,所述透气层包括第一经纱、第二经纱、第一纬纱和第三纬纱,所述透气层包括纵向间隙与横向间隙,所述相邻两根纵向间隙之间经向纱线排列为3根所述第一经纱,2根所述第二经纱,3根所述第一经纱,所述相邻两根横向间隙之间纬向纱线排列为2根所述第一纬纱,2根所述第三纬纱,2根所述第一纬纱,所述纵向间隙与所述横向间隙交织形成透气孔。

4、进一步的,所述凹陷区为第二经纱与第三纬纱交织形成正方形,其边长为1mm—3mm,且所述凹陷区厚度为0.5mm—2.3mm。

5、进一步的,所述透气孔为所述纵向间隙与所述横向间隙交织所形成的正方形,其边长为1mm—3mm。

6、进一步的,所述凹陷区与所述透气孔为交叉配置。

7、进一步的,所述第一经纱纱支为60英支—130英支,所述第二经纱纱支为60英支—130英支,所述第一纬纱纱支为40英支—80英支,所述第三纬纱纱支为40英支—80英支。

8、进一步的,所述透气层中的经纱与纬纱为蚕丝纤维、棉纤维、涤纶纤维以及黏胶纤维中的一种或两者以上的混纺纱。

9、进一步的,所述第一经纱为蚕丝纤维,所述第二经纱为棉纤维与涤纶纤维的包芯纱,所述第一纬纱为涤纶纤维与黏胶纤维的混纺纱,所述第三纬纱为棉纤维与涤纶纤维的包芯纱。

10、本实用新型通过改变织物上机时的穿筘,组织不变,利用纱线的特殊性质,形成凹陷区与透气孔,减少化学助剂的使用,从根本上提升了面料的透气性,因为有凹陷区的存在,还可以使印花产品更为独特,当使用者使用时,可以持续保持凉爽、透气,又可以持续保持柔软滑爽的手感,还可以使面料有新颖独特的风格,又不会对人体有影响,还可以减少对环境的污染。

技术特征:

1.一种透气印花面料,其特征在于,包括透气层(1)、印花层(2),所述透气层(1)采用平纹组织,所述透气层(1)包括第一经纱(3)、第二经纱(4)、第一纬纱(5)和第三纬纱(7),所述透气层(1)包括纵向间隙(10)与横向间隙(11),相邻两个所述纵向间隙(10)之间经向纱线排列为3根所述第一经纱(3),2根所述第二经纱(4),3根所述第一经纱(3),相邻两个所述横向间隙(11)之间纬向纱线排列为2根所述第一纬纱(5),2根所述第三纬纱(7),2根所述第一纬纱(5),所述纵向间隙(10)与所述横向间隙(11)交织形成透气孔(9),所述第二经纱(4)与所述第三纬纱(7)交织后形成凹陷区(8)。

2.根据权利要求1所述一种透气印花面料,其特征在于,所述凹陷区(8)为第二经纱(4)与所述第三纬纱(7)交织形成的正方形结构,其边长为1mm—3mm,所述凹陷区(8)厚度为0.5mm—2.3mm。

3.根据权利要求1所述一种透气印花面料,其特征在于,所述透气孔(9)为所述纵向间隙(10)与所述横向间隙(11)交织所形成的正方形结构,其边长为1mm—3mm。

4.根据权利要求1所述一种透气印花面料,其特征在于,所述凹陷区(8)与所述透气孔(9)为交叉配置。

5.根据权利要求1所述一种透气印花面料,其特征在于,所述第一经纱(3)纱支为60英支—130英支,所述第二经纱(4)纱支为60英支—130英支,所述第一纬纱(5)纱支为40英支—80英支,所述第三纬纱(7)纱支为40英支—80英支。

6.根据权利要求1所述一种透气印花面料,其特征在于,所述透气层(1)中的经纱与纬纱为蚕丝纤维、棉纤维、涤纶纤维以及黏胶纤维中的一种或两者以上的混纺纱或包芯纱。

7.根据权利要求6所述一种透气印花面料,其特征在于,所述第一经纱(3)为蚕丝纤维,所述第二经纱(4)为棉纤维与涤纶纤维的包芯纱,所述第一纬纱(5)为涤纶纤维与黏胶纤维的混纺纱,所述第三纬纱(7)为棉纤维与涤纶纤维的包芯纱。

技术总结

本技术公开一种透气印花面料,包括透气层、印花层,所述透气层采用平纹组织,所述透气层包括第一经纱、第二经纱、第一纬纱和第三纬纱,所述透气层包括纵向间隙与横向间隙,相邻两根纵向间隙之间经向纱线排列为3根所述第一经纱,2根所述第二经纱,3根所述第一经纱,所述相邻两根横向间隙之间纬向纱线排列为2根所述第一纬纱,2根所述第三纬纱,2根所述第一纬纱,所述纵向间隙与所述横向间隙交织形成透气孔。本技术的面料具有良好的透气性,手感轻薄柔软。

技术研发人员:陈首淼,方朝华

受保护的技术使用者:浙江果茂纺织科技有限公司

技术研发日:20240407

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!