一种具有不同绒感面料的制作方法

本技术涉及编织,尤其涉及一种具有不同绒感面料。

背景技术:

1、面料是日常生活中不可或缺的产品,其中目前生产的绒感面料,主要包括摇粒绒、直立毛绒等。摇粒绒是小元宝针织结构,由纬编机编织而成,织成后坯布先经染色,再经刷毛、摇粒等多种后整理工艺加工处理,面料正面拉毛,摇粒蓬松密集而又不易掉毛、起球,有较短的绒毛,紧贴底布,组织纹理清晰、蓬松弹性特好。直立毛绒,其表面具有直立状的绒毛,手感柔软,不掉毛、不起球,风格多样化。

2、目前市场上的绒感面料,大多是单一种类,通过不同的绒毛的高度设置,以使绒感面料具有凹陷或凸出的图案,满足不了人们的设计感和对外观及等要求。当然也存在不同绒感面料,但是其主要采用不同绒感的纱线各自编织成型后,通过拼接形成,影响到整体外观的一致性和质感;而且接缝处的面料容易受到摩擦、张力和磨损等因素的影响,从而导致接缝处的破损或损坏,也可能会产生不适的触感或刺激皮肤。这特别是在直接接触皮肤的区域,如领口、袖口等。因此,对于不同绒感的面料的舒适性和美观性有待提升。

技术实现思路

1、为此,需要提供一种具有不同绒感面料,提供一体织造成型的且具有不同绒感面料,解决现有不同绒感面料,采用不同绒感的纱线各自编织成型后,通过拼接形成,影响到整体外观的一致性、质感、耐久性、舒适性等问题。

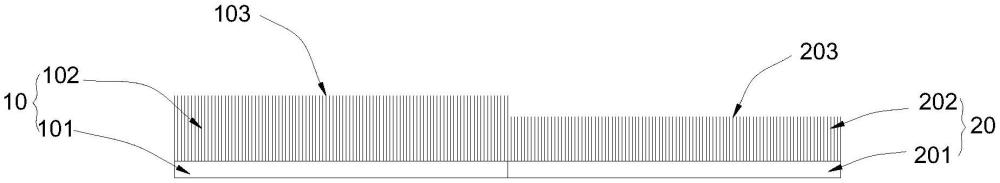

2、为实现上述目的,本实用新型提供了一种具有不同绒感面料,所述面料由纬编机一体织造成型,其包括由第一绒毛区和第二绒毛区,所述第一绒毛区由包括第一纱线编织成型,所述第二绒毛区由包括第二纱线编织成型。

3、进一步地,所述第一绒毛区和第二绒毛区组合形成具有凹陷或凸出的图案。

4、进一步地,所述第一绒毛区和第二绒毛区具有高度差。

5、进一步地,所述第一绒毛区和第二绒毛区具有绒毛高度差。

6、进一步地,所述第一绒毛区的绒毛高度为2.5-3.8mm,所述第二绒毛区的绒毛高度为1.3-1.8mm。

7、进一步地,所述第一纱线为可经过刷毛摇粒形成摇粒绒的纱线,至少部分所述第一绒毛区经过刷毛摇粒形成摇粒绒。

8、进一步地,第一绒毛区和第二绒毛区相邻设置,且之间具有过渡区,所述过渡区的布面高度小于第一绒毛区和第二绒毛区。

9、进一步地,所述第二纱线由经过刷毛摇粒形成直毛绒的纱线编织成型。

10、进一步地,所述第一纱线为300d-750d的涤纶、阳离子或锦纶。

11、进一步地,所述第二纱线为维雪尼尔纱线或者绳绒类纱线。

12、区别于现有技术,上述技术方案采用纬编机一体织造成型,提高面料的整体美观性,使其看起来更加平滑和连续,没有明显的接缝,避免接缝处的破损或损坏,同时提供更加顺滑和柔软的触感;不同绒感的区域采用不同纱线进行编织,通过不同纱线的纤维特性不同,可以带来不同的触感效果,创造出多层次的质感效果,现实不同绒感面料,增加面料触感变化,并丰富了设计的可能性。

技术特征:

1.一种具有不同绒感面料,其特征在于:所述面料由纬编机一体织造成型,其包括由第一绒毛区和第二绒毛区,所述第一绒毛区由包括第一纱线编织成型,所述第二绒毛区由包括第二纱线编织成型。

2.根据权利要求1所述的一种具有不同绒感面料,其特征在于,所述第一绒毛区和第二绒毛区组合形成具有凹陷或凸出的图案。

3.根据权利要求2所述的一种具有不同绒感面料,其特征在于,所述第一绒毛区和第二绒毛区具有高度差。

4.根据权利要求3所述的一种具有不同绒感面料,其特征在于,所述第一绒毛区和第二绒毛区具有绒毛高度差。

5.根据权利要求4所述的一种具有不同绒感面料,其特征在于,所述第一绒毛区的绒毛高度为2.5-3.8mm,所述第二绒毛区的绒毛高度为1.3-1.8mm。

6.根据权利要求1所述的一种具有不同绒感面料,其特征在于,所述第一纱线为可经过刷毛摇粒形成摇粒绒的纱线,至少部分所述第一绒毛区经过刷毛摇粒形成摇粒绒。

7.根据权利要求6所述的一种具有不同绒感面料,其特征在于,第一绒毛区和第二绒毛区之间具有过渡区,所述过渡区的布面高度小于第一绒毛区和第二绒毛区。

8.根据权利要求1所述的一种具有不同绒感面料,其特征在于,所述第二纱线由经过刷毛摇粒形成直毛绒的纱线编织成型。

9.根据权利要求5所述的一种具有不同绒感面料,其特征在于,所述第一纱线为300d-750d的涤纶、阳离子或锦纶。

10.根据权利要求7所述的一种具有不同绒感面料,其特征在于,所述第二纱线为维雪尼尔纱线或者绳绒类纱线。

技术总结

本技术提供一种具有不同绒感面料,所述面料由纬编机一体织造成型,其包括由第一绒毛区和第二绒毛区,所述第一绒毛区由包括第一纱线编织成型,所述第二绒毛区由包括第二纱线编织成型;以上技术方案提高面料的整体美观性,使其看起来更加平滑和连续,没有明显的接缝,避免接缝处的破损或损坏,同时提供更加顺滑和柔软的触感。

技术研发人员:谢元义,柴彪帅,章春晨,郭友炉,李军,赖逸书,卓丽琼

受保护的技术使用者:福建华峰新材料有限公司

技术研发日:20240627

技术公布日:2025/3/31

- 还没有人留言评论。精彩留言会获得点赞!