一种立体管道防绒结构及制造工艺的制作方法

本发明属于防绒面料,具体涉及一种立体管道防绒结构及制造工艺。

背景技术:

1、随着纺织技术的不断进步发展,羽绒服面料由传统的机车绗缝到织造管道,织造管道不仅改善了绗缝针洞带来的漏绒的现象,还大大提高了服装的生产效率,减少了服装工厂生产流程。管道羽绒服越来越受到品牌和消费者的喜爱,但是目前市面上面的两层或者两层以上的管道都是呈现扁平的结构,在充绒以后外面与里面呈现同等高度的微凸出,但是立体效果不突出,同时由于传统管道设计的层与层之间自然状态下内部为紧贴状态,空间接近于0,羽绒充进去后,容易受到羽绒接触的两层面料的挤压,影响蓬松度,并且保暖性能受到影响。

2、另外,相关技术中尝试通过车缝的方式实现一面平整,一面凸起的立体效果,但是车缝难度比较大,成本高,同时针孔跑绒的问题仍然存在。

技术实现思路

1、本发明的目的是提出一种立体管道防绒结构及制造工艺,以解决现有技术中的问题。

2、为此,本发明提供一种立体管道防绒结构及制造工艺,包括:

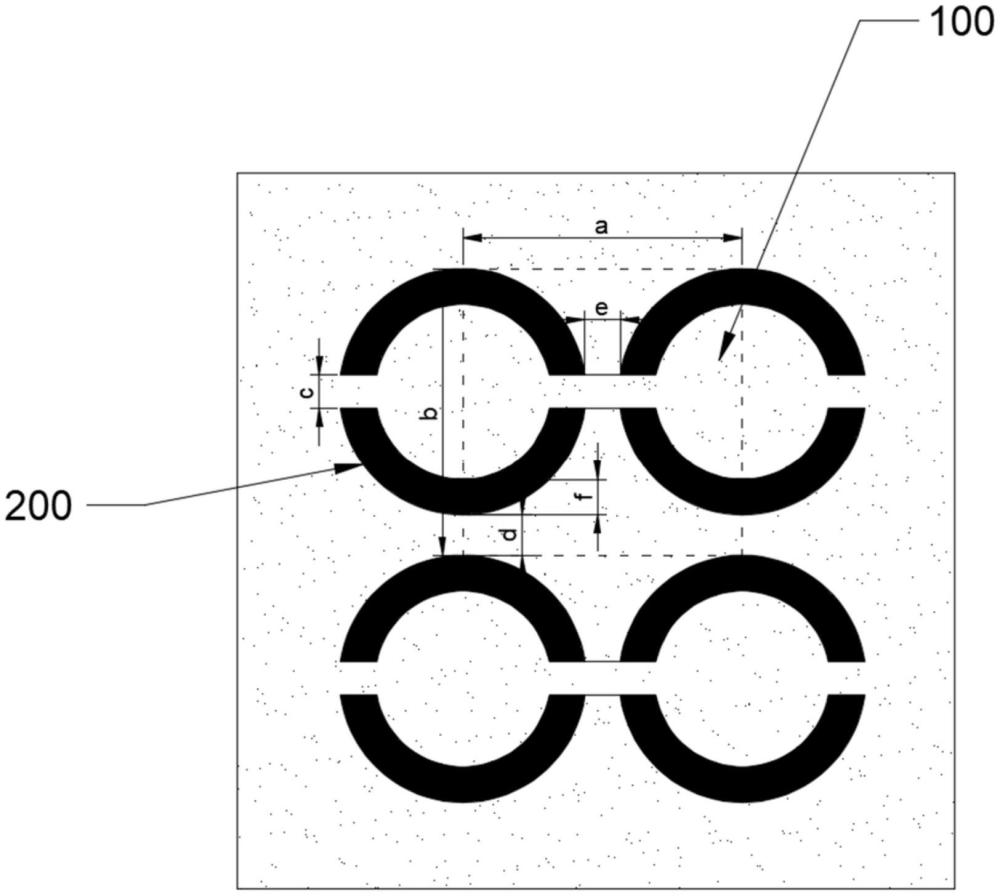

3、立体管道防绒结构,至少包括面料层一与面料层二,其中所述面料层一呈现立体凸起结构,所述面料层二呈现立体凸起结构或平整结构,所述面料层一与所述面料层二构成非封闭的立体囊状空间;

4、在面料层一的经向与纬向上均分布有多个立体囊状空间,且相邻所述立体囊状空间之间均存在预设距离。

5、作为上述技术方案的进一步描述,所述立体囊状空间包括非封闭开口,所述非封闭开口的宽度为0.5-5cm。

6、作为上述技术方案的进一步描述,所述立体囊状空间的边缘处为扁平结构,所述扁平结构的宽度为0-10cm。

7、作为上述技术方案的进一步描述,面料层一与面料层二由纱线整体编织构成,所述纱线为涤纶、尼龙、丙纶、腈纶、高聚乙烯、人造丝、棉、毛、丝或麻中的一种或多种。

8、作为上述技术方案的进一步描述,所述纱线不小于10d。

9、作为上述技术方案的进一步描述,所述面料层一为外层面料,所述面料层二为内层面料,所述内层面料为柔性面料,所述外层面料为耐磨或者防泼水面料。

10、作为上述技术方案的进一步描述,所述立体囊状空间的经纬向的预设距离为0-10cm。

11、作为上述技术方案的进一步描述,所述立体囊状空间的形状为圆形、菱形或者方形中的任意一种,也可根据实际需求选择其他不同的形状。

12、作为上述技术方案的进一步描述,所述立体囊状空间在经向与纬向上进行循环,其中经向循环尺寸为2-80cm,纬向循环尺寸为2-28cm。

13、立体管道防绒结构的制造工艺,步骤包括:

14、退卷;

15、平幅退浆;

16、精炼;

17、预定型;

18、开幅;

19、定型烘干;

20、定型上泼水;

21、检验。

22、有益效果:

23、本发明提供了一种立体管道防绒结构及制造工艺,通过整体编织的无车缝立体结构,其中一层的表面积大于另外一层或者多层的表面积,其中两层面料之间形成圆形、菱形或者方形的囊状空间,实现了更加突出的3d效果,可有效提高保暖效果,同时解决了针孔钻绒以及面料层对羽绒或其他填充物积压影响保温效果的问题。

技术特征:

1.一种立体管道防绒结构,其特征在于,至少包括面料层一与面料层二,其中所述面料层一呈现立体凸起结构,所述面料层二呈现立体凸起结构或平整结构,所述面料层一与所述面料层二构成非封闭的立体囊状空间;

2.根据权利要求1所述的立体管道防绒结构,其特征在于,所述立体囊状空间包括非封闭开口,所述非封闭开口的宽度为0.5-5cm。

3.根据权利要求1所述的立体管道防绒结构,其特征在于,所述立体囊状空间的边缘处为扁平结构,所述扁平结构的宽度为0-10cm。

4.根据权利要求1所述的立体管道防绒结构,其特征在于,所述面料层一与所述面料层二由纱线整体编织构成,所述纱线为涤纶、尼龙、丙纶、腈纶、高聚乙烯、人造丝、棉、毛、丝或麻中的一种或多种。

5.根据权利要求4所述的立体管道防绒结构,其特征在于,所述纱线不小于10d。

6.根据权利要求1所述的立体管道防绒结构,其特征在于,所述面料层一为外层面料,所述面料层二为内层面料,所述内层面料为柔性面料,所述外层面料为耐磨或者防泼水面料。

7.根据权利要求1所述的立体管道防绒结构,其特征在于,所述立体囊状空间的经纬向的预设距离为0-10cm。

8.根据权利要求1所述的立体管道防绒结构,其特征在于,所述立体囊状空间的形状为圆形、菱形或者方形中的任意一种。

9.根据权利要求1所述的立体管道防绒结构,其特征在于,所述立体囊状空间在经向与纬向上进行循环,其中经向循环尺寸为2-80cm,纬向循环尺寸为2-28cm。

10.一种立体管道防绒结构的制造工艺,其特征在于,步骤包括:

技术总结

本发明公开了一种立体管道防绒结构及制造工艺,立体管道防绒结构,至少包括面料层一与面料层二,其中面料层一呈现立体凸起结构,面料层二呈现立体凸起结构或平整结构,面料层一与面料层二构成非封闭的立体囊状空间。立体管道防绒结构的制造工艺,步骤包括:退卷;平幅退浆;精炼;预定型;开幅;定型烘干;定型上泼水;检验。本发明通过整体编织的无车缝立体结构,其中一层的表面积大于另外一层或者多层的表面积,其中两层面料之间形成圆形、菱形或者方形等规则或者不规则的囊状空间,实现了更加突出的3D效果,可有效提高保暖效果,同时解决了针孔钻绒以及面料层对羽绒或其他填充物积压影响保温效果的问题。

技术研发人员:丁峰,梁福超,李欣

受保护的技术使用者:上海九裕纺织科技有限公司

技术研发日:

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!