一种管桁架与铸钢件分开安装并滑动对口的施工方法与流程

本发明涉及钢结构搭建领域,具体是一种管桁架与铸钢件分开安装并滑动对口的施工方法。

背景技术:

大型文旅项目的场馆屋盖多为大跨度空间圆管桁架结构,因桁架结构中多根钢管集中相贯的复杂节点一般采用成品铸钢件予以代替,以保证节点尺寸精度及安装质量。如图1、图2所示,铸钢件(4)的支管(4.1)(4.2)(4.3)管口均为企口,起吊管桁架(3)的下弦杆(3.3)、腹杆(3.4)(3.4)在与铸钢件(4)的支管(4.1)(4.2)(4.3)对接后,企口边起到焊接衬垫板的作用,以保证焊缝接头根部焊透和焊缝背面成形。受环境条件影响,在无法选择大型起重机械,起吊管桁架(3)与铸钢件(4)分开吊装并进行高空对接的情况下,因起吊重量及尺寸均较大,高空微调不易控制,上下弦管口对接耗工耗时,施工起来十分困难。

技术实现要素:

本发明的目的在于克服上述缺陷,提供一种便于操作并且能够快速实现对口作业的施工方法。

为了达到上述目的,本发明是这样实现的:

一种管桁架与铸钢件分开安装并滑动对口的施工方法;包括

步骤1、将铸钢件安装至结构柱柱顶上,安装位置暂时偏移设计位置200mm;随后吊机将起吊管桁架吊至高空,并置于已装管桁架与铸钢件之间;

步骤2、通过缓慢释放倒链的长度,来调整起吊管桁架的高空姿态,使其下弦管b管口略微上抬;

步骤3、收紧倒链,使起吊管桁架向左平移,使其上弦管上口接触管桁架的上弦管上口;

步骤4、再收紧倒链,拉着铸钢件向左滑动,其企口支管的企口边开始插入与起吊管桁架的下弦管的内壁;此时下弦管与企口支管的中心线并不完全重合,企口边无法完全插入下弦管内壁;

步骤5、收紧倒链的长度调整起吊管桁架的高空姿态回正,使其下弦管b管口略微下降,同时倒链继续收紧,缓慢拉着铸钢件向左滑动,企口边进一步插入下弦管内壁;

步骤6、经倒链调整起吊管桁架的高空姿态,和倒链拉动铸钢件向左滑动,直至企口支管的企口边完全插入下弦管内壁,完成管口对接;而起吊管桁架和已装管桁架的上弦管和上弦管、下弦管和下弦管,在起吊管桁架的高空姿态调整过程中也同步完成了管口对接;随后在对接口设置马板固定,完成就位安装,吊钩可松钩;

步骤7、安装起吊管桁架的腹管,并加设马板固定,完成所有杆件的对口安装工作。

本施工方法针对大型吊机选择受限,提供一种管桁架与铸钢件分开安装并滑动对口的施工方法,通过倒链的牵引控制,使管桁架及铸钢件快速就位的同时,也使得多个管口同时顺利对接,提高施工效率,节约机械台班,降低安全风险。

附图说明

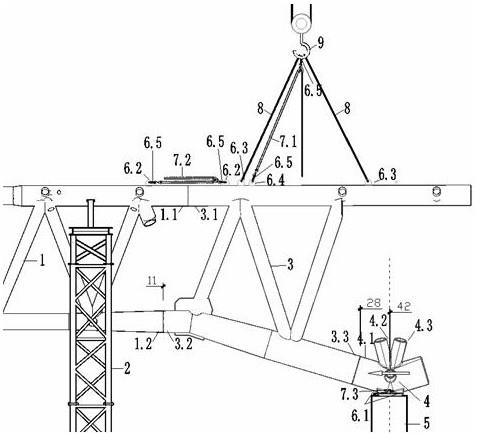

图1为管桁架与铸钢件分开安装并滑动对口示意图之铸钢件就位,管桁架起吊。

图2为管桁架与铸钢件分开安装并滑动对口示意图之缓慢释放倒链长度,桁架调整姿态,下弦支管上抬,正对铸钢件企口支管。

图3为管桁架与铸钢件分开安装并滑动对口示意图之通过收紧倒链使起吊管桁架向左平移,其上弦管口与已装管桁架上弦管口贴近。

图4为管桁架与铸钢件分开安装并滑动对口示意图之通过收紧倒链拉动铸钢件滑动,其企口支管的企口边开始插入起吊管桁架下弦管口。

图5为管桁架与铸钢件分开安装并滑动对口示意图之倒链继续收紧,起吊管桁架逐渐回正,铸钢件继续滑动,企口支管的企口边进一步插入起吊管桁架下弦管口。

图6为管桁架与铸钢件分开安装并滑动对口示意图之桁架完全回正,铸钢件滑动到位,企口支管与起吊管桁架下弦管完全对接。

图7为管桁架与铸钢件分开安装并滑动对口示意图之安装其他斜腹杆,完成全部铸钢件支管对口安装工作。

图8为现有做法示意图。

图中:1——已装管桁架、1.1——已装管桁架上弦管、1.2——已装管桁架下弦管、2——支撑胎架、3——起吊管桁架、3.1——起吊管桁架上弦管、3.2——起吊管桁架下弦管a、3.3——起吊管桁架下弦管b、3.4——起吊管桁架腹管a、3.5——起吊管桁架b、4——多支管铸钢件、4.1——铸钢件企口支管a、4.2——铸钢件企口支管b、4.3——铸钢件企口支管c、5——结构柱、6.1——与铸钢件滑动相关的辅助吊耳、6.2——与上线管对口相关的辅助吊耳、6.3——吊装吊耳、6.4——与起吊管桁架调整高空姿态相关的辅助吊耳、7.1——与起吊管桁架调整高空姿态相关的倒链、7.2——与上弦杆对口相关的倒链、7.3——与铸钢件滑动相关的倒链、8——吊装钢丝绳、9——吊机的吊钩、10——马板。

具体实施方式

以下通过具体实施例进一步说明本发明。

如图1~图7所示,一种管桁架与铸钢件分开安装并滑动对口的施工方法;包括

步骤1、将铸钢件4安装至结构柱5柱顶上,安装位置暂时偏移设计位置200mm;随后吊机将起吊管桁架3吊至高空,并置于已装管桁架1与铸钢件4之间;

步骤2、通过缓慢释放倒链7.1的长度,来调整起吊管桁架3的高空姿态,使其下弦管b3.3管口略微上抬;

步骤3、收紧倒链7.2,使起吊管桁架3向左平移,使其上弦管3.1上口接触已装管桁架1的上弦管1.1上口;

步骤4、再收紧倒链7.3,拉着铸钢件4向左滑动,其企口支管4.1的企口边开始插入与起吊管桁架3的下弦管3.3的内壁;此时下弦管3.3与企口支管4.1的中心线并不完全重合,企口边无法完全插入下弦管3.3内壁;

步骤5、收紧倒链7.1的长度调整起吊管桁架3的高空姿态回正,使其下弦管b3.3管口略微下降,同时倒链7.3继续收紧,缓慢拉着铸钢件4向左滑动,企口边进一步插入下弦管3.3内壁;

步骤6、经倒链7.1调整起吊管桁架3的高空姿态,和倒链7.3拉动铸钢件4向左滑动,直至企口支管4.1的企口边完全插入下弦管3.3内壁,完成管口对接;而起吊管桁架3和已装管桁架1的上弦管3.1和上弦管1.1、下弦管3.2和下弦管1.2,在起吊管桁架3的高空姿态调整过程中也同步完成了管口对接;随后在对接口设置马板10固定,完成就位安装,吊钩9可松钩;

步骤7、安装起吊管桁架3的腹管3.4、3.5,并加设马板10固定,完成所有杆件的对口安装工作。

本施工方法针对大型吊机选择受限,提供一种管桁架与铸钢件分开安装并滑动对口的施工方法,通过倒链的牵引控制,使管桁架及铸钢件快速就位的同时,也使得多个管口同时顺利对接,提高施工效率,节约机械台班,降低安全风险。

技术特征:

1.一种管桁架与铸钢件分开安装并滑动对口的施工方法;其特征是:包括

步骤1、将铸钢件(4)安装至结构柱(5)柱顶上,安装位置暂时偏移设计位置200mm;随后吊机将起吊管桁架(3)吊至高空,并置于已装管桁架(1)与铸钢件(4)之间;

步骤2、通过缓慢释放倒链(7.1)的长度,来调整起吊管桁架(3)的高空姿态,使其下弦管b(3.3)管口略微上抬;

步骤3、收紧倒链(7.2),使起吊管桁架(3)向左平移,使其上弦管(3.1)上口接触已装管桁架(1)的上弦管(1.1)上口;

步骤4、再收紧倒链(7.3),拉着铸钢件(4)向左滑动,其企口支管(4.1)的企口边开始插入起吊管桁架(3)的下弦管(3.3)的内壁;此时下弦管(3.3)与企口支管(4.1)的中心线并不完全重合,企口边无法完全插入下弦管(3.3)内壁;

步骤5、收紧倒链(7.1)的长度调整起吊管桁架(3)的高空姿态回正,使其下弦管b(3.3)管口略微下降,同时倒链(7.3)继续收紧,缓慢拉着铸钢件(4)向左滑动,企口边进一步插入下弦管(3.3)内壁;

步骤6、经倒链(7.1)调整起吊管桁架(3)的高空姿态,和倒链(7.3)拉动铸钢件(4)向左滑动,直至企口支管(4.1)的企口边完全插入下弦管(3.3)内壁,完成管口对接;而起吊管桁架(3)和已装管桁架(1)的上弦管(3.1)和上弦管(1.1)、下弦管(3.2)和下弦管(1.2),在起吊管桁架(3)的高空姿态调整过程中也同步完成了管口对接;随后在对接口设置马板(10)固定,完成就位安装,吊钩(9)可松钩;

步骤7、安装起吊管桁架(3)的腹管(3.4)(3.5),并加设马板(10)固定,完成所有杆件的对口安装工作。

技术总结

本发明具体是一种管桁架与铸钢件分开安装并滑动对口的施工方法;其特征是:包括先将铸钢件安装至结构柱的柱顶上,随后吊机将起吊管桁架吊至高空,置于已装管桁架与铸钢件之间;通过分别设置倒链来调整起吊管桁架的高空姿态和铸钢件在柱顶的位置;直至铸钢件企口支管的企口边完全插入起吊管桁架的下弦管内壁,完成管口对接;而起吊管桁架与已装管桁架的上、下弦管对接,也在起吊管桁架的高空姿态调整过程中同步完成了管口对接;随后在对接口设置马板固定,完成就位安装。本施工方法通过倒链的牵引控制,使管桁架及铸钢件快速就位的同时,也使得多个管口同时顺利对接,提高施工效率,节约机械台班,降低安全风险。

技术研发人员:黄强;冯启冰;顾爽爽;余金兵;黄文华;朱宝良

受保护的技术使用者:中冶(上海)钢结构科技有限公司

技术研发日:2019.11.29

技术公布日:2021.06.01

- 还没有人留言评论。精彩留言会获得点赞!