一种芯模振动制管机压模机构的制作方法

1.本实用新型涉及模具技术领域,具体是一种芯模振动制管机压模机构。

背景技术:

2.现有授权公告号为cn200910029193.2的专利,该专利技术针对常规制管机中存在的低效率、高能耗的结构形式进行改进。它的振动装置能产生激振力,并将激振力传递到内模、外模,同时在模具上部通过插口模对模腔内的混凝土进行压碾,使混凝土密实成型;为了适应多工位加工的需要,前后级之间还可旋转摆动。

3.但该方案中的压模机构依旧存在一定的问题:一是上模板仅采用一个气缸进行拉伸,上模板在升降过程中容易发生偏移,进而导致合模不严或气缸损坏;二是分体模之间缺乏配套的限位保护结构,容易发生刚性碰撞损伤。因此,本领域技术人员提供了一种芯模振动制管机压模机构,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种芯模振动制管机压模机构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种芯模振动制管机压模机构,包括门架、压模气缸、上模板以及上模芯,所述门架顶端的一侧安装有压模气缸,且所述压模气缸两侧的所述门架内部皆贯穿设置有导向组件,所述门架的下方水平设置有推模架,且所述压模气缸的输出端、所述导向组件的底端皆与所述推模架的顶端固定连接,所述推模架的底端安装有所述上模板,且所述上模板底端的中心位置处固定有所述上模芯,所述上模芯外侧的所述上模板底端等角度安装有销定组件。

7.作为本实用新型再进一步的方案:所述导向组件包括光轴、圆环、螺栓以及直线轴承,所述光轴的顶部套设有所述圆环,且所述圆环的一侧安插有所述螺栓,所述直线轴承竖直镶嵌于所述门架的内部,所述圆环下方的所述光轴穿过所述直线轴承。

8.作为本实用新型再进一步的方案:所述门架通过所述直线轴承与所述光轴线性滑动,所述圆环皆位于同一水平高度。

9.作为本实用新型再进一步的方案:所述推模架呈“十”型结构,且所述推模架的端部皆水平延伸至所述上模板的外部并开设有预留槽,所述预留槽皆呈半圆状。

10.作为本实用新型再进一步的方案:所述销定组件包括螺纹通孔、螺钉、铝合金罩壳以及耐高温硅胶柱,所述螺纹通孔竖直开设于所述上模板的内部,所述螺纹通孔中安装有所述螺钉,所述螺钉的底部套装有所述铝合金罩壳,且所述铝合金罩壳镶嵌于所述螺纹通孔的底部,所述铝合金罩壳的内部粘接有所述耐高温硅胶柱。

11.作为本实用新型再进一步的方案:所述铝合金罩壳的底端与所述上模板的底端相互齐平,所述耐高温硅胶柱呈圆台状,且所述耐高温硅胶柱的底部竖直延伸至所述上模板

的下方。

12.与现有技术相比,本实用新型的有益效果是:

13.1、通过压模气缸带动上模板和上模芯竖直升降,在此过程中,根据设定的合模和开模高度,预先将两个光轴上的圆环滑动至同一水平高度,并拧紧螺栓进行锁定,则门架将在允许范围内通过直线轴承与光轴线性滑动,避免升降超程或偏移,从而确保模具开合时的稳定性;

14.2、在合模过程中,首先利用“十”型结构的推模架端部的半圆状预留槽进行销合限位,当上模板和上模芯与配套的下模板下模板对应重合时,销定组件将嵌入对应的槽中,即铝合金罩壳下方的耐高温硅胶柱与对应的槽弹性嵌合、缓冲减震,从而减少模具压合时的刚性损伤。

附图说明

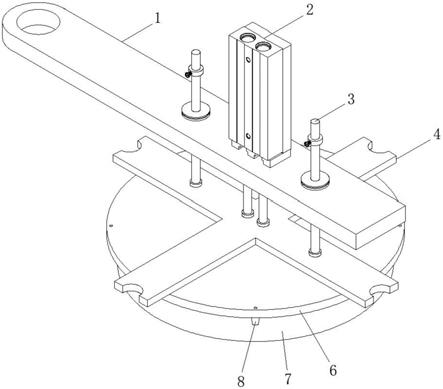

15.图1为一种芯模振动制管机压模机构的立体结构示意图;

16.图2为一种芯模振动制管机压模机构中上模板的立体结构示意图;

17.图3为一种芯模振动制管机压模机构中销定组件的剖面放大结构示意图。

18.图中:1、门架;2、压模气缸;3、导向组件;301、光轴;302、圆环;303、螺栓;304、直线轴承;4、推模架;5、预留槽;6、上模板;7、上模芯;8、销定组件;801、螺纹通孔;802、螺钉;803、铝合金罩壳;804、耐高温硅胶柱。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种芯模振动制管机压模机构,包括门架1、压模气缸2、上模板6以及上模芯7,门架1顶端的一侧安装有压模气缸2,且压模气缸2两侧的门架1内部皆贯穿设置有导向组件3,门架1的下方水平设置有推模架4,且压模气缸2的输出端、导向组件3的底端皆与推模架4的顶端固定连接,推模架4的底端安装有上模板6,且上模板6底端的中心位置处固定有上模芯7,上模芯7外侧的上模板6底端等角度安装有销定组件8。

20.在图1和图2中:导向组件3包括光轴301、圆环302、螺栓303以及直线轴承304,光轴301的顶部套设有圆环302,且圆环302的一侧安插有螺栓303,直线轴承304竖直镶嵌于门架1的内部,圆环302下方的光轴301穿过直线轴承304,用于限定上模板6和上模芯7的升降轨迹,避免升降超程或偏移;门架1通过直线轴承304与光轴301线性滑动,用于减少摩擦,圆环302皆位于同一水平高度,用于与设定的合模和开模高度相互匹配。

21.在图2和图3中:推模架4呈“十”型结构,且推模架4的端部皆水平延伸至上模板6的外部并开设有预留槽5,预留槽5皆呈半圆状;销定组件8包括螺纹通孔801、螺钉802、铝合金罩壳803以及耐高温硅胶柱804,螺纹通孔801竖直开设于上模板6的内部,螺纹通孔801中安装有螺钉802,螺钉802的底部套装有铝合金罩壳803,且铝合金罩壳803镶嵌于螺纹通孔801的底部,铝合金罩壳803的内部粘接有耐高温硅胶柱804,用于在合模过程中弹性嵌合、缓冲减震;铝合金罩壳803的底端与上模板6的底端相互齐平,耐高温硅胶柱804呈圆台状,且耐高温硅胶柱804的底部竖直延伸至上模板6的下方,利用可形变的耐高温硅胶柱804进行缓冲避震。

22.本实用新型的工作原理是:首先通过压模气缸2带动“十”型结构的推模架4底端的上模板6和上模芯7竖直升降,在此过程中,根据设定的合模和开模高度,预先将两个光轴301上的圆环302滑动至同一水平高度,并拧紧螺栓303进行锁定,则门架1将在允许范围内通过直线轴承304与光轴301线性滑动,避免升降超程或偏移,从而确保模具开合时的稳定性;

23.而在合模过程中,当上模板6和上模芯7接近配套的下模板下模板时,先利用推模架4端部的半圆状预留槽5与对应圆柱进行销合限位,当上模板6和上模芯7与配套的下模板下模板对应重合时,销定组件8将嵌入对应的槽中,即铝合金罩壳803下方的圆台状耐高温硅胶柱804与对应的槽弹性嵌合、缓冲减震,而螺钉802用于将铝合金罩壳803紧固于螺纹通孔801的底部,使得铝合金罩壳803的底端与上模板6的底端相互齐平,从而减少模具压合时的刚性损伤。

24.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种芯模振动制管机压模机构,包括门架(1)、压模气缸(2)、上模板(6)以及上模芯(7),其特征在于,所述门架(1)顶端的一侧安装有压模气缸(2),且所述压模气缸(2)两侧的所述门架(1)内部皆贯穿设置有导向组件(3),所述门架(1)的下方水平设置有推模架(4),且所述压模气缸(2)的输出端、所述导向组件(3)的底端皆与所述推模架(4)的顶端固定连接,所述推模架(4)的底端安装有所述上模板(6),且所述上模板(6)底端的中心位置处固定有所述上模芯(7),所述上模芯(7)外侧的所述上模板(6)底端等角度安装有销定组件(8)。2.根据权利要求1所述的一种芯模振动制管机压模机构,其特征在于,所述导向组件(3)包括光轴(301)、圆环(302)、螺栓(303)以及直线轴承(304),所述光轴(301)的顶部套设有所述圆环(302),且所述圆环(302)的一侧安插有所述螺栓(303),所述直线轴承(304)竖直镶嵌于所述门架(1)的内部,所述圆环(302)下方的所述光轴(301)穿过所述直线轴承(304)。3.根据权利要求2所述的一种芯模振动制管机压模机构,其特征在于,所述门架(1)通过所述直线轴承(304)与所述光轴(301)线性滑动,所述圆环(302)皆位于同一水平高度。4.根据权利要求1所述的一种芯模振动制管机压模机构,其特征在于,所述推模架(4)呈“十”型结构,且所述推模架(4)的端部皆水平延伸至所述上模板(6)的外部并开设有预留槽(5),所述预留槽(5)皆呈半圆状。5.根据权利要求1所述的一种芯模振动制管机压模机构,其特征在于,所述销定组件(8)包括螺纹通孔(801)、螺钉(802)、铝合金罩壳(803)以及耐高温硅胶柱(804),所述螺纹通孔(801)竖直开设于所述上模板(6)的内部,所述螺纹通孔(801)中安装有所述螺钉(802),所述螺钉(802)的底部套装有所述铝合金罩壳(803),且所述铝合金罩壳(803)镶嵌于所述螺纹通孔(801)的底部,所述铝合金罩壳(803)的内部粘接有所述耐高温硅胶柱(804)。6.根据权利要求5所述的一种芯模振动制管机压模机构,其特征在于,所述铝合金罩壳(803)的底端与所述上模板(6)的底端相互齐平,所述耐高温硅胶柱(804)呈圆台状,且所述耐高温硅胶柱(804)的底部竖直延伸至所述上模板(6)的下方。

技术总结

本实用新型涉及模具技术领域,公开了一种芯模振动制管机压模机构,包括门架、压模气缸、上模板以及上模芯,所述门架顶端的一侧安装有压模气缸,且所述压模气缸两侧的所述门架内部皆贯穿设置有导向组件,所述推模架的底端安装有所述上模板,且所述上模板底端的中心位置处固定有所述上模芯,所述上模芯外侧的所述上模板底端等角度安装有销定组件。本实用新型不仅能够根据设定的合模和开模高度,预先调节圆环的相对高度,则门架将在允许范围内通过直线轴承与光轴线性滑动,避免升降超程或偏移,从而确保模具开合时的稳定性,而且在合模过程中,通过销合限位、弹性嵌合的方式进行对准、减震,从而减少模具压合时的刚性损伤。从而减少模具压合时的刚性损伤。从而减少模具压合时的刚性损伤。

技术研发人员:仲长平 陈兵 方德田

受保护的技术使用者:江苏中意建材机械有限公司

技术研发日:2020.12.31

技术公布日:2021/10/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1