一种免烧陶粒的蒸养装置的制作方法

1.本发明涉及高压釜容器领域,尤其涉及一种用于陶粒高温蒸养高压釜。

背景技术:

2.陶粒过去通过烧结工艺制造,需要使用大量能源,而免烧陶粒通过合理的搅拌成球工艺不再需要煅烧环节,能节省大量能源,节能环保。陶粒制造过程中,一般需要通过静养来保证陶粒的强度,而免烧陶粒由于没有煅烧环节,可以通过高压高温蒸汽养护来增强陶粒强度,从而满足陶粒的质量要求。

技术实现要素:

3.本发明公开了一种免烧陶粒的蒸养装置,通过涉及一种高温高压蒸汽的高压釜对陶粒进行养护的装置实现上述目的。

4.为了实现上述目的,本发明一种免烧陶粒的蒸养装置的方案为:包括高压釜,所述高压釜设有进气口和出气口;第一半球阀,所述第一半球阀与高压釜上部连接并相通;上料装置,所述上料装置下端伸入第一半球阀中;第二半球阀,所述第二半球阀与高压釜下部连接并相通;下料装置,所述下料装置伸入第二半球阀并相通;支撑座,所述静养装置与所述高压釜连接支撑座设于下料装置下面,所述支撑座设有顶升机构;螺旋下料轨道,所述螺旋下料轨道包括螺旋轨道和支撑杆,所述螺旋下料轨道设于高压釜中间,上部固定于高压釜,且与第一半球阀相通;隔离装置,所述隔离装置包括隔离罩和若干连杆,所述螺旋下料轨道下端与隔离罩连接,所述连杆与高压釜的内壁固定连接;密封装置,所述密封装置设于隔离装置下方,所述密封装置包括一盖状罩,所述盖状罩与高压釜下部相接触,所述盖状罩中间设有空心管;导向管,所述导向管设于第二半球阀和所述高压釜之间的通道中,并与高压釜固定。

5.加工成型的陶粒经过自然静养后,通过上料装置载入高压釜中,然后通过进气口输入高温蒸汽。第一半球阀和第二半球阀均为密封装置,一端与高压釜相通,另一端与上料装置和下料装置相通,上下料时,半球阀处于打开状态,陶粒静养期间则处于密封状态。当陶粒通过螺旋下料轨道进入高压釜时,可以避免陶粒直接掉进高压釜而摔坏。隔离装置用于承重其上面的陶粒,从而减少下面的密封装置上面堆积的陶粒重量。下料装置置于支撑座上,当陶粒蒸养完成后,支撑座上设置的顶升机构用于顶起下料机构,而下料机构则继续顶起密封装置,陶粒则从密封装置下方通过导向管进入下料机构,从而完成出料。

6.作为优选,高压釜上部还设有安全阀、温度传感器、压力传感器和料位传感器。

7.作为优选,所述上料装置包括上料斗和上料架。

8.作为优选,所述下料装置包括一下部敞口的管道和与之连接的箕斗。

9.作为优选,所述密封装置的管道下部设有十字限位杆。

10.作为优选,所述导向管上端设有锥形管,所述十字限位杆位于所述锥形管内。

11.作为优选,所述顶升机构为液压气缸。

12.作为优选,所述高压釜内设有过滤网。

13.作为优选,所述高压釜下部设有支架。

14.本发明的有益效果是,通过采用高压釜,将陶粒通过螺旋下料通道进入高压釜内进行蒸养,同时通过下料机构和密封机构配合进行出料,达到对陶粒进行高温高压蒸汽养护,从而达到增强陶粒强度的目的。

附图说明

[0015][0016]

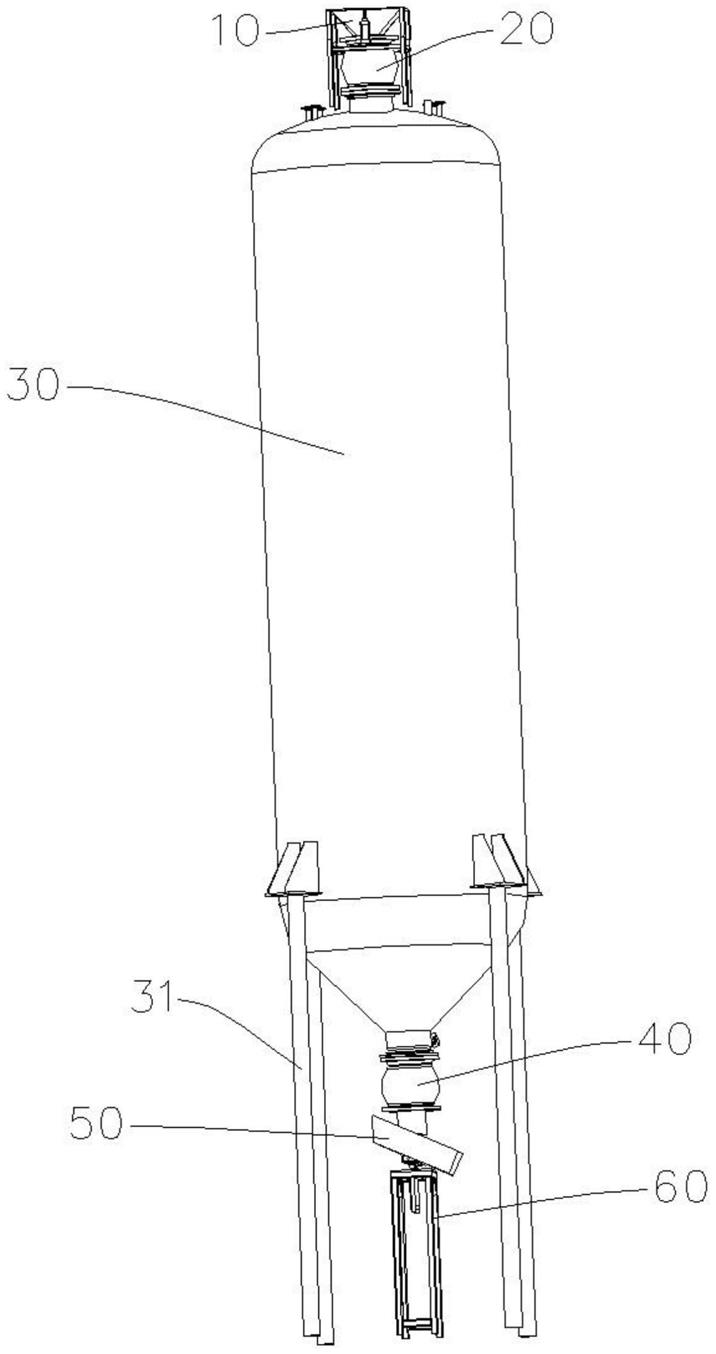

图1本发明的总体结构图;

[0017]

图2本发明的高压釜上部结构示意图;

[0018]

图3本发明的上料装置的示意图;

[0019]

图4本发明的下料装置示意图;

[0020]

图5本发明的高压釜内壁示意图。

具体实施方式

[0021]

下面结合附图对本发明作进一步阐述。

[0022]

如图1所示,本发明为一种一种免烧陶粒蒸养装置。高压釜30置于支架31上,高压釜30上部设置第一半球阀20,第一半球阀20上面接有上料装置10。陶粒可以通过上料装置10,再经过第一半球阀20进入高压釜30内。高压釜30下部接有第二半球阀40,第二半球阀40下部接有下料装置50,下料装置50置于支撑座60上。完成蒸养后的陶粒通过下料装置50完成出料。

[0023]

如图2所示,该图为高压釜上部结构示意图。

[0024]

开口71用于连接第一半球阀20,进气口72和出气口73用于水蒸汽进入和输出,安全阀74用于泄压,压力传感器75用于检测高压釜内的压力,温度传感器7用于检测高压釜内的温度,料位感应器77用于检测高压釜内陶粒的高度位置。

[0025]

如图3所示,该图为上料装置的示意图。

[0026]

上料装置包括上料斗11和上料架14,上料斗11置于上料架14上,上料架固定于高压釜30上面。上料架14上面还设有气缸12及气缸调节座13,气缸12用于调节上料装置的高度,当然也可以不用。

[0027]

如图4所示,该图为下料装置示意图。

[0028]

下料装置50包括箕斗51和与子连接的敞口的管道51。下料装置50下面设有支撑座60,支撑座60包括底架61,导向杆62和液压气缸63。下料装置51的下面设有三角支架64。液压气缸63用于将下料装置50抬升和下降。

[0029]

如图5所示,该图为高压釜内部装置示意图。

[0030]

高压釜30的内部设有螺旋下料轨道32,该螺旋下料轨道32包括一螺旋轨道和支撑杆,螺旋下料轨道32固定于高压釜30的开口71处,这样陶粒可以通过上料装置10通过第一半球阀20下料,陶粒不会直接掉入高压釜30内避免摔碎和损坏。

[0031]

隔离装置包括向下的盖状隔离罩33,隔离罩33连接有机构连杆34,连杆34均固定于高压釜30上,用于承重陶粒。

[0032]

密封装置包括盖状罩37以及其中的空心管36,盖状罩37与高压釜30的底部接触,空心管36的下部设有十字限位杆38,空心管36主要用于高压蒸汽泄放后产生的凝水流出高压釜30。导向管39设于高压釜下面的出口处,用于避免陶粒落下时堵塞法兰孔。导向管39 的上面设有一喇叭口的锥形管,十字限位杆38置于锥形管上面。当陶粒完成蒸养后,下料装置中的液压气缸63向上将下料装置50顶起,管道51套入导向管39继续向上顶起锥形管,由于十字限位架38位于其上,因此可以将密封装置的密封罩37顶起来,这样陶粒就可以从密封罩37的下方通过导向管掉下料装置的箕斗中,从而完成下料。由于高压釜30内的陶粒重量非常大,因此,隔离装置可以将大部分的陶粒隔离于其上面,从而使得密封罩37 上面的陶粒较少,从而容易顶起来。

[0033]

高压釜30的内部还设置有一个过滤网301,由于陶粒堆积比较密集,而隔离网主要起到一个使得陶粒有个间隙的空间,使得高压釜30上部的几个传感器能准确的检测。

[0034]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

技术特征:

1.一种免烧陶粒的蒸养装置,其特征在于:包括高压釜,所述高压釜设有进气口和出气口;第一半球阀,所述第一半球阀与高压釜上部连接并相通;上料装置,所述上料装置下端伸入第一半球阀中;第二半球阀,所述第二半球阀与高压釜下部连接并相通;下料装置,所述下料装置伸入第二半球阀并相通;支撑座,所述静养装置与所述高压釜连接支撑座设于下料装置下面,所述支撑座设有顶升机构;螺旋下料轨道,所述螺旋下料轨道包括螺旋轨道和支撑杆,所述螺旋下料轨道设于高压釜中间,上部固定于高压釜,且与第一半球阀相通;隔离装置,所述隔离装置包括隔离罩和若干连杆,所述螺旋下料轨道下端与隔离罩连接,所述连杆与高压釜的内壁固定连接;密封装置,所述密封装置设于隔离装置下方,所述密封装置包括一盖状罩,所述盖状罩与高压釜下部相接触,所述盖状罩中间设有空心管;导向管,所述导向管设于第二半球阀和所述高压釜之间的通道中,并与高压釜固定。2.根据权利要求1所述的一种免烧陶粒的蒸养装置,其特征在于:高压釜上部还设有安全阀、温度传感器、压力传感器和料位传感器。3.根据权利要求2所述的一种免烧陶粒的蒸养装置,其特征在于:所述上料装置包括上料斗和上料架。4.根据权利要求3所述的一种免烧陶粒的蒸养装置,其特征在于:所述下料装置包括一下部敞口的管道和与之连接的箕斗。5.根据权利要求4所述的一种免烧陶粒的蒸养装置,其特征在于:所述密封装置的管道下部设有十字限位杆。6.根据权利要求5所述的一种免烧陶粒的蒸养装置,其特征在于:所述导向管上端设有锥形管,所述十字限位杆位于所述锥形管内。7.根据权利要求6所述的一种免烧陶粒的蒸养装置,其特征在于:所述顶升机构为液压气缸。8.根据权利要求7所述的一种免烧陶粒的蒸养装置,其特征在于:所述高压釜内设有过滤网。9.根据权利要求7所述的一种免烧陶粒的蒸养装置,其特征在于:所述高压釜下部设有支架。

技术总结

本发明公开了发明一种免烧陶粒的蒸养装置为:包括高压釜;第一半球阀,所述第一半球阀与高压釜上部连接并相通;上料装置;第二半球阀;料装置,所述下料装置伸入第二半球阀并相通;支撑座,所述静养装置与所述高压釜连接支撑座设于下料装置下面;螺旋下料轨道;隔离装置,所述螺旋下料轨道下端与隔离罩连接;密封装置,所述密封装置设于隔离装置下方;导向管,所述导向管设于第二半球阀和所述高压釜之间的通道中,并与高压釜固定。本发明的有益效果是通过高温高压蒸汽完成对陶粒的养护,增强陶粒的强度。粒的强度。粒的强度。

技术研发人员:李天君

受保护的技术使用者:浙江中劲环保科技有限公司

技术研发日:2021.06.04

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1