一种钢支撑与混凝土围檩的连接结构的制作方法

1.本实用新型涉及建筑施工领域,尤其涉及一种钢支撑与混凝土围檩的连接结构。

背景技术:

2.明挖基坑内支撑结构通常采用混凝土围檩与钢支撑连接的结构,钢支撑通过钢托架与两侧的混凝土围檩连接,用于防止基坑倒塌。传统钢托架与混凝土围檩的安装方式是通过先在混凝土围檩处预埋钢板,然后在预埋钢板后侧焊接预埋钢筋,在预埋钢板的预埋完成后进行浇筑形成混凝土围檩;传统工艺在施工过程中会因预埋钢板尺寸偏差,造成钢支撑无法与混凝土围檩紧密连接或因焊接质量低造成整体钢支撑稳定性差。因此传统的钢托架结构的施工难度及对施工人员焊接质量的要求较高,影响施工工效及作业连续性。

技术实现要素:

3.本实用新型的目的在于提出一种钢支撑与混凝土围檩的连接结构。

4.为达此目的,本实用新型采用以下技术方案:

5.一种钢支撑与混凝土围檩的连接结构,包括平行设置的两个围檩、两个钢托架和钢支撑,两个所述钢托架分别设在两个所述围檩相对的一侧,所述钢支撑的两端分别与两个所述钢托架相抵;所述钢托架包括面板、底托板和连接板,所述面板的前后两侧分别与所述围檩及所述钢支撑的端面相贴合,所述底托板垂直设置在所述面板靠近所述钢支撑一侧的下沿,所述连接板垂直设置在所述面板靠近所述围檩一侧的上沿,所述连接板通过膨胀螺丝与围檩的上侧连接。

6.优选的,所述连接板上开设有多个通孔,所述膨胀螺丝与所述通孔对应。

7.优选的,所述钢托架还包括三角加强板,所述三角加强板的两直角边分别与所述面板及所述底托板连接。

8.优选的,所述面板与所述连接板之间、所述面板与底托板之间、所述三角加强板与所述面板及所述底托板之间均通过焊接相连。

9.优选的,所述面板的中心线与钢支撑的轴线重合。

10.优选的,所述面板的宽与所述围檩的高度相同。

11.优选的,所述膨胀螺丝的规格为m20

×

150mm。

12.优选的,还包括围护桩,所述围檩水平安装在围护桩上。

13.本实用新型的有益效果为:本实用新型通过设置连接板与围檩通过膨胀螺丝连接,避免了预埋钢板导致的尺寸偏差,实现了钢托架与混凝土围檩之间的紧密连接,提高钢支撑安装及整体基坑稳定性;钢托架可在施工一段具备拆除条件后可进行下一段施工使用,实现了钢托架可循环使用,减少传统钢支撑与混凝土围檩采用预埋钢板方式连接造成的材料浪费,安装简单,提高施工效率及材料周转的利用率。

附图说明

14.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

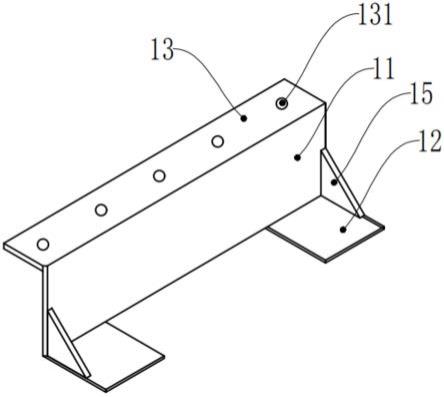

15.图1是本实用新型其中一个实施例的整体结构示意图;

16.图2是本实用新型其中一个实施例的钢托架的结构示意图。

17.其中:围檩3、钢托架1、钢支撑2、面板11、底托板12、连接板13、通孔131、膨胀螺丝14、三角加强板15、围护桩4。

具体实施方式

18.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

19.本实施例的一种钢支撑2与混凝土围檩3的连接结构,参考附图 1,包括围护桩4、两个围檩3、两个钢托架1和钢支撑2,两个围檩 3平行及等高安装在两侧的围护桩4上,两个钢托架1分别设在两个围檩3相对的一侧,钢支撑2的两端分别与两个钢托架1相抵,使得钢支撑2对两侧的围檩3起到支撑作用,防止基坑倒塌。

20.参考附图2,钢托架1包括面板11、底托板12、连接板13及三角加强板15,面板11的前后两侧分别与围檩3及钢支撑2的端面相贴合,底托板12垂直设置在面板11靠近钢支撑2一侧的下沿,底托板12用于对钢支撑2的轴端起到承托的作用,避免了钢支撑2发生径向的位移;连接板13垂直设置在面板11靠近围檩3一侧的上沿,连接板13上开设有多个通孔131,通过多个膨胀螺丝14与多个通孔 131的一一对应,实现了连接板13与围檩3的上侧连接,从而实现了钢托架1与围檩3的可拆卸连接;三角加强板15的两直角边分别与面板11及底托板12连接,由于面板11与底托板12之间形成l型结构,因此通过设置三角加强板15增大了面板11与底托板12之间的连接面积,从而加强了面板11与底托板12之间的结构刚度;面板11与连接板13之间、面板11与底托板12之间、三角加强板15与面板11及底托板12之间均通过焊接相连,由此,保证了钢托架1的结构刚度。

21.由此,本实施例通过设置连接板13与围檩3通过膨胀螺丝14连接,避免了传统的钢支撑2与混凝土围檩3安装工艺所采用的预埋钢板导致出现尺寸偏差的问题,实现了钢托架1与混凝土围檩3之间的紧密连接,从而提高了钢支撑2安装及整体基坑稳定性;另外,由于钢托架1与围檩3之间通过膨胀螺丝14连接而非传统的预埋焊接,因此钢托架1可在施工一段具备拆除条件后卸除并在进行下一段施工时使用,实现了钢托架1循环使用,减少传统钢支撑2与混凝土围檩3采用预埋钢板方式连接造成的材料浪费,取消了传统工艺在混凝土围檩3预埋钢板需进行的焊接过程,降低了安装难度,由此,本实施例了提高施工效率及材料周转的利用率。

22.本实施例的钢支撑2与混凝土围檩3的连接结构的安装过程为:

23.制作钢托架1:选用两块规格为300*300*12mm(长*宽*厚)的底托板12、两块规格为200*200*12mm的三角加强板15、规格为 1450*200*12mm的连接板13,由于本实施例中围檩3的高为400mm,因此选用面板11的规格1450*400*12mm。安装时,先将底托板12焊接在面板11一侧的下沿,使底托板12的边缘与面板11的边缘平齐,然后在底托板12与面板11之间焊接三角加强板15,再在面板11另一侧的上沿焊接连接板13,最后在连接板13上开设有多个通孔131,相邻两个通孔131之间的距离设置为300mm,由此形成钢托架1。

24.安装钢托架1:在混凝土围檩3浇筑至具备70%强度后,先通过全站仪定位测量钢支撑2轴线并根据钢支撑2轴线在混凝土围檩3上定位出钢托架1的安装位置,然后安装钢托架1,安装时使面板11 的中心线与钢支撑2的轴线重合,并保证钢托架1与混凝土围檩3的表面相紧贴,最后通过m20*150mm膨胀螺丝14将钢托架1固定在混凝土围檩3上。

25.安装钢支撑2:将拼接完成的钢支撑2吊装至两侧的混凝土围檩3之间,使钢支撑2的活动端和固定端分别落在两侧的钢托架1上,利用千斤顶进行钢支撑2的活动端施加轴向预应力,钢支撑2的活动端及固定端分别与两个钢托架1相抵,当施加的轴向预应力达到设计要求后,在钢支撑2活动端插入钢楔,并拆除千斤顶,完成对钢支撑 2的安装。

26.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

技术特征:

1.一种钢支撑与混凝土围檩的连接结构,其特征在于,包括平行设置的两个围檩、两个钢托架和钢支撑,两个所述钢托架分别设在两个所述围檩相对的一侧,所述钢支撑的两端分别与两个所述钢托架相抵;所述钢托架包括面板、底托板和连接板,所述面板的前后两侧分别与所述围檩及所述钢支撑的端面相贴合,所述底托板垂直设置在所述面板靠近所述钢支撑一侧的下沿,所述连接板垂直设置在所述面板靠近所述围檩一侧的上沿,所述连接板通过膨胀螺丝与围檩的上侧连接。2.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述连接板上开设有多个通孔,所述膨胀螺丝与所述通孔对应。3.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述钢托架还包括三角加强板,所述三角加强板的两直角边分别与所述面板及所述底托板连接。4.根据权利要求3所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述面板与所述连接板之间、所述面板与底托板之间、所述三角加强板与所述面板及所述底托板之间均通过焊接相连。5.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述面板的中心线与钢支撑的轴线重合。6.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述面板的宽与所述围檩的高度相同。7.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,所述膨胀螺丝的规格为m20

×

150mm。8.根据权利要求1所述的一种钢支撑与混凝土围檩的连接结构,其特征在于,还包括围护桩,所述围檩水平安装在围护桩上。

技术总结

本实用新型公开了一种钢支撑与混凝土围檩的连接结构,属于建筑施工领域,包括平行设置的围檩、钢托架和钢支撑,两个钢托架分别设在两个围檩相对的一侧,钢支撑的两端分别与两个钢托架相抵;钢托架包括面板、底托板和连接板,连接板垂直设置在面板靠近围檩一侧的上沿,连接板通过膨胀螺丝与围檩的上侧连接。通过设置连接板与围檩通过膨胀螺丝连接,避免了预埋钢板导致的尺寸偏差,实现了钢托架与混凝土围檩之间的紧密连接,提高钢支撑安装及整体基坑稳定性;钢托架可循环使用,减少传统钢支撑与混凝土围檩采用预埋钢板方式连接造成的材料浪费,安装简单,提高施工效率及材料周转的利用率。的利用率。的利用率。

技术研发人员:王子龙 袁强 王得军 杨志强 苗永军 魏吉亮 王其乐 武英杰 黄愿潮 张坤 王治坤 潘纪 邹德坤 陈壮 吴坤

受保护的技术使用者:中铁三局集团广东建设工程有限公司

技术研发日:2021.05.10

技术公布日:2022/9/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1