带门形模压膜的模具的制作方法

1.本实用新型涉及建筑施工技术领域,尤其涉及一种带门形模压膜的模具。

背景技术:

2.在建筑领域在浇筑内墙时,一般采用模板对墙体进行整体浇筑。该模板通常为平板结构,因而,利用该模板浇筑出来的墙体的侧面通常为一平整面。当浇筑的墙体上需要设有门洞时,则需要更换有门洞的模板,然后在两个模板的门洞之间放置一个门框,从而使得浇筑的墙体具有门洞。然而,该方式存在以下问题:两个模板与门槛安装操作麻烦,施工效率低下。

3.因此,有必要提供一种可方便施工人员浇筑门洞的带门形模压膜的模具。

技术实现要素:

4.本实用新型的目的在于提供一种可方便施工人员浇筑门洞的带门形模压膜的模具。

5.为实现上述目的,本实用新型提供了一种带门形模压膜的模具,包括第一模板、第一门形压块、第二模板及第二门形压块,所述第一模板与所述第二模板呈左右间隔设置;所述第一模板设有开口朝下的第一门洞,所述第一门形压块可滑动地设置于所述第一门洞内并封闭所述第一门洞,所述第一门形压块的右侧凸设有一插接部,所述插接部沿上下方向设有若干个卡槽;所述第二模块设有开口朝下的第二门洞,所述第二门形压块可滑动地设置于所述第二门洞内并封闭所述第二门洞,所述第二门形压块的左侧设有一凹槽部,所述凹槽部的内壁沿上下方向设有若干个凸起,所述凸起与所述卡槽一一对应;借由驱使所述第一门形压块和所述第二门形压块朝相互靠近的方向移动,使得所述插接部与所述凹槽部卡合以及所述凸起与所述卡槽卡合,从而使得所述插接部与所述凹槽部形成门形模。

6.较佳地,所述第一门形压块的上侧凸设有第一限位部,所述第一门洞的内壁沿所述第一门形压块的滑动方向设有第一限位槽,所述第一限位部可滑动地卡设于所述第一限位槽内。

7.较佳地,所述第二门形压块的上侧凸设有第二限位部,所述第二门洞的内壁沿所述第二门形压块的滑动方向设有第二限位槽,所述第二限位部可滑动地卡设于所述第二限位槽内。

8.较佳地,所述第一模板呈贯穿地设有用于观察浇筑情况的第一透明板。

9.较佳地,所述第二模板呈贯穿地设有用于观察浇筑情况的第二透明板。

10.与现有技术相比,本实用新型的带门形模压膜的模具在第一模板上设置第一门形压块,在第二模板上设置第二门形压块,通过驱使所述第一门形压块和所述第二门形压块朝相互靠近的方向移动,使得所述插接部与所述凹槽部卡合以及所述凸起与所述卡槽卡合,便可使得所述插接部与所述凹槽部形成门形模压膜,进而使得在第一模板与第二模板之间浇筑形成的墙体在门形模压膜的位置处形成门洞。本实用新型的带门形模压膜的模具

操作简单,可方便施工人员浇筑门洞,并提高施工效率。

附图说明

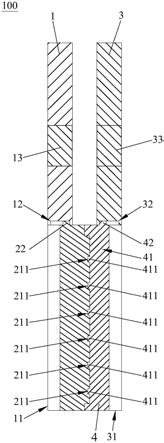

11.图1是本实用新型的带门形模压膜的模具的第一门形压块和第二门形压块卡合前的结构示意图。

12.图2是图1的剖视图。

13.图3是本实用新型的带门形模压膜的模具的第一门形压块和第二门形压块卡合后的结构示意图。

14.图4是图3的剖视图。

具体实施方式

15.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

16.请参阅图1至图4,本实用新型的带门形模压膜的模具100包括第一模板1、第一门形压块2、第二模板3及第二门形压块4,第一模板1与第二模板3呈左右间隔设置;第一模板1设有开口朝下的第一门洞11,第一门形压块2可滑动地设置于第一门洞11内并封闭第一门洞11,第一门形压块2的右侧凸设有一插接部21,插接部21沿上下方向设有若干个卡槽211;第二模块设有开口朝下的第二门洞31,第二门形压块4可滑动地设置于第二门洞31内并封闭第二门洞31,第二门形压块4的左侧设有一凹槽部41,凹槽部41的内壁沿上下方向设有若干个凸起411,凸起411与卡槽211一一对应;借由驱使第一门形压块2和第二门形压块4朝相互靠近的方向移动,使得插接部21与凹槽部41卡合以及凸起411与卡槽211卡合,从而使得插接部21与凹槽部41拼接形成门形模。通过在插接部21和凹槽部41的接触面上沿上下方向分别设置若干个卡槽211和凸起411,在插接部21与凹槽部41卡合拼接后,卡槽211也与凸起411卡合,从而可将浇筑时在插接部21和凹槽部41的接触面上形成截流,防止浇筑的浆体从插接部21和凹槽部41之间渗流。

17.在浇筑完成后,可通过驱使第一门形压块2和第二门形压块4朝相互远离的方向移动,使得插接部21与凹槽部41滑动复位并脱模。

18.请参阅图2及图4,在本实施例中,第一门形压块2的上侧凸设有第一限位部22,第一门洞11的内壁沿第一门形压块2的滑动方向设有第一限位槽12,第一限位部22可滑动地卡设于第一限位槽12内。通过设置第一限位部22和第一限位槽12对第一门形压块2的移动进行限位,防止第一门形压块2移动脱离第一模块。

19.请参阅图2及图4,在本实施例中,第二门形压块4的上侧凸设有第二限位部42,第二门洞31的内壁沿第二门形压块4的滑动方向设有第二限位槽32,第二限位部42可滑动地卡设于第二限位槽32内。通过设置第二限位部42和第二限位槽32,从而对第二门形压块4的移动进行限位,防止第二门形压块4移动脱离第二模块。

20.请参阅图3及图4,第一模板1呈贯穿地设有用于观察浇筑情况的第一透明板13。第二模板3呈贯穿地设有用于观察浇筑情况的第二透明板33。施工人员可通过第一透明板13和第二透明板33观察浇筑情况,便于施工人员实时掌握施工信息。

21.综上,本实用新型的带门形模压膜的模具100在第一模板1上设置第一门形压块2,

在第二模板3上设置第二门形压块4,通过驱使第一门形压块2和第二门形压块4朝相互靠近的方向移动,使得插接部21与凹槽部41卡合以及凸起411与卡槽211卡合,便可使得插接部21与凹槽部41形成门形模压膜,进而使得在第一模板1与第二模板3之间浇筑形成的墙体在门形模压膜的位置处形成门洞。本实用新型的带门形模压膜的模具100操作简单,可方便施工人员浇筑门洞,并提高施工效率。另外,本实用新型通过在插接部21和凹槽部41的接触面上沿上下方向分别设置若干个卡槽211和凸起411,使得插接部21和凹槽部41的接触面在上下方向形成截流结构,可防止浇筑的浆体从插接部21和凹槽部41之间渗流。

22.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

技术特征:

1.一种带门形模压膜的模具,其特征在于,包括第一模板、第一门形压块、第二模板及第二门形压块,所述第一模板与所述第二模板呈左右间隔设置;所述第一模板设有开口朝下的第一门洞,所述第一门形压块可滑动地设置于所述第一门洞内并封闭所述第一门洞,所述第一门形压块的右侧凸设有一插接部,所述插接部沿上下方向设有若干个卡槽;所述第二模板设有开口朝下的第二门洞,所述第二门形压块可滑动地设置于所述第二门洞内并封闭所述第二门洞,所述第二门形压块的左侧设有一凹槽部,所述凹槽部的内壁沿上下方向设有若干个凸起,所述凸起与所述卡槽一一对应;借由驱使所述第一门形压块和所述第二门形压块朝相互靠近的方向移动,使得所述插接部与所述凹槽部卡合以及所述凸起与所述卡槽卡合,从而使得所述插接部与所述凹槽部形成门形模。2.根据权利要求1所述的带门形模压膜的模具,其特征在于,所述第一门形压块的上侧凸设有第一限位部,所述第一门洞的内壁沿所述第一门形压块的滑动方向设有第一限位槽,所述第一限位部可滑动地卡设于所述第一限位槽内。3.根据权利要求1所述的带门形模压膜的模具,其特征在于,所述第二门形压块的上侧凸设有第二限位部,所述第二门洞的内壁沿所述第二门形压块的滑动方向设有第二限位槽,所述第二限位部可滑动地卡设于所述第二限位槽内。4.根据权利要求1所述的带门形模压膜的模具,其特征在于,所述第一模板呈贯穿地设有用于观察浇筑情况的第一透明板。5.根据权利要求1所述的带门形模压膜的模具,其特征在于,所述第二模板呈贯穿地设有用于观察浇筑情况的第二透明板。

技术总结

本实用新型提供了一种带门形模压膜的模具,包括第一模板、第一门形压块、第二模板及第二门形压块,第一模板与第二模板呈左右间隔设置;第一模板设有第一门洞,第一门形压块可滑动地设置于第一门洞内,第一门形压块的右侧凸设有一插接部,插接部沿上下方向设有若干个卡槽;第二模块设有第二门洞,第二门形压块可滑动地设置于第二门洞内,第二门形压块的左侧设有一凹槽部,凹槽部的内壁沿上下方向设有若干个凸起;借由驱使第一门形压块和第二门形压块朝相互靠近的方向移动,使得插接部与凹槽部卡合以及凸起与卡槽卡合,从而使得插接部与凹槽部形成门形模。本实用新型的带门形模压膜的模具操作简单,可方便施工人员浇筑门洞,并提高施工效率。施工效率。施工效率。

技术研发人员:ꢀ(74)专利代理机构

受保护的技术使用者:广东天凛高新科技有限公司

技术研发日:2021.05.31

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1