一种电气预埋管用预埋件的制作方法

1.本实用新型属于电气预埋件技术领域,特别涉及一种电气预埋管用预埋件。

背景技术:

2.在工程施工时,pvc电线管预埋敷设在穿越结构梁板模板时,往往需要用电钻在模板上开洞。由于伸出模板预留线管长度、垂直度受到现场影响,造成线管长短不一、歪斜、拆模时容易被折断。同时结构模板开洞穿越线管,容易在混凝土浇筑时漏浆,造成混凝土表面缺陷,严重影响结构工程感观质量,也造成模板损坏、电线管材料浪费。

技术实现要素:

3.本实用新型所解决的技术问题是提供一种电气预埋管用预埋件,解决以往在模板上开洞易造成质量缺陷,造成模板损坏、电线管材料浪费等问题。

4.本实用新型采用的技术方案是:一种电气预埋管用预埋件,包括底座和承插管,底座和承插管一体成型,底座和承插管的圆心重合,底座的直径为承插管的外径的1.8~2倍,底座上沿一条直径方向在圆心两侧各加工一个底座固定孔,底座通过自攻钉固定于模板上,预埋管与承插管胶粘连接。

5.优选的,承插管的高度有两种,一种高度为65~70mm,另一种高度为30~35mm,所述承插管的端部高于灌浆面。

6.优选的,底座的直径为48mm,所述承插管的外径为23mm。

7.本实用新型的有益效果是:本实用新型为一体成型的预埋件,能够实现批量预生产,节省现场施工时间,提高施工效率;模板无需开洞,杜绝了结构模板损耗和混凝土漏浆等缺陷,拆模后接头内无需清理,可以直接接管,节省人工,结构外观更加美观;后续连接线管垂直、位置准确,可有效地节约成本,提升产品质量。

附图说明

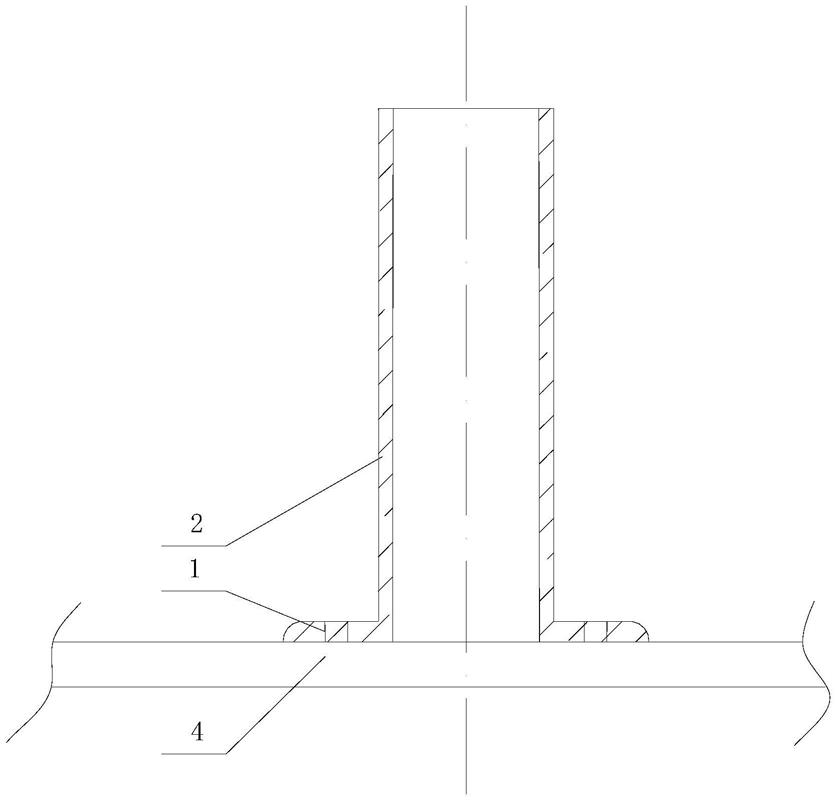

8.图1为一种电气预埋管用预埋件结构示意图一;

9.图2为一种电气预埋管用预埋件结构示意图二;

10.图3为一种电气预埋管用预埋件俯视图。

11.附图标记:1-底座2-承插管3-底座固定孔4-模板

具体实施方式

12.下面结合附图对本实用新型作进一步解释。

13.如图1~图3所示,一种电气预埋管用预埋件,包括底座1和承插管2,底座1和承插管 2一体成型,提前进行批量预加工,避免现场接管,提高施工效率。底座1和承插管2的圆心重合,底座1的直径为承插管2的外径的1.8~2倍,本实施例采用底座1的直径为48mm,承插管2的外径为23mm,底座1上沿一条直径方向在圆心两侧各加工一个底座固定孔3,底座1

通过自攻钉固定于模板4上,预埋管与承插管2胶粘连接。承插管2的高度有两种,一种高度为65~70mm,用于梁底板连接件,另一种高度为30~35mm,用于顶板连接件,承插管2的端部高于灌浆面,避免倒灌。

14.使用时,首先在模板4上根据施工图纸的电气接管位置进行预埋件定位,然后在模板4 定位处根据高度选择合适的预埋件进行安装,通过自攻钉穿过底座固定孔3将底座1固定于模板4上,然后进行钢筋铺设及混凝土浇筑,浇筑完成后将模板4拆除进行后续的接管作业。

15.以上所述是本实用新型的具体实施例及所运用的技术原理,任何基于本实用新型技术方案基础上的任何修改、等效变换,均应包含在本实用新型的保护范围之内。本技术的有效实施,将为同类施工情况起到较强的示范和指导作用,通过更多的实践及完善,可以应用到更广泛的施工领域。

技术特征:

1.一种电气预埋管用预埋件,其特征在于:包括底座(1)和承插管(2),底座(1)和承插管(2)一体成型,底座(1)和承插管(2)的圆心重合,底座(1)的直径为承插管(2)的外径的1.8~2倍,所述底座(1)上沿一条直径方向在圆心两侧各加工一个底座固定孔(3),底座(1)通过自攻钉固定于模板(4)上,预埋管与承插管(2)胶粘连接。2.根据权利要求1所述的一种电气预埋管用预埋件,其特征在于:所述承插管(2)的高度有两种,一种高度为65~70mm,另一种高度为30~35mm,所述承插管(2)的端部高于灌浆面。3.根据权利要求1所述的一种电气预埋管用预埋件,其特征在于:所述底座(1)的直径为48mm,所述承插管(2)的外径为23mm。

技术总结

本实用新型提供一种电气预埋管用预埋件,包括底座和承插管,底座和承插管一体成型,底座和承插管的圆心重合,底座的直径为承插管的外径的1.8~2倍,底座上沿一条直径方向在圆心两侧各加工一个底座固定孔,底座通过自攻钉固定于模板上,预埋管与承插管胶粘连接。本实用新型为一体成型的预埋件,能够实现批量预生产,节省现场施工时间,提高施工效率;模板无需开洞,杜绝了结构模板损耗和混凝土漏浆等缺陷,拆模后接头内无需清理,可以直接接管,节省人工,结构外观更加美观;后续连接线管垂直、位置准确,可有效地节约成本,提升产品质量。提升产品质量。提升产品质量。

技术研发人员:王堃

受保护的技术使用者:中建安装集团有限公司

技术研发日:2021.07.13

技术公布日:2022/3/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1