一种冷等静压随动式成型模具的制作方法

1.本实用新型属于模具技术领域,具体涉及一种冷等静压成型模具。

背景技术:

2.目前,冷等静压设备已在特种陶瓷、耐火材料以及复合材料等粉末冶金领域广泛应用,成型的坯体具有体积密度大、结合强度高以及受力均匀性好等优点;但由于冷等静压成型模具存在的自身性能缺陷,在大型坯体的生产过程中,导致成材率较低,使之成为制约此类坯体生产成本以及生产效率的关键点。可塑粉料在成型过程中,粉料受压收缩,橡胶模套与钢模之间产生逐步产生间隙,随着成型压力的进一步提高,间隙也随之变大,同时,包裹可塑粉料的橡胶模套也在逐步脱离钢模的限制。也就是说,钢模仅在坯体成型初期为可塑粉料提供塑形能力,成型中后期钢模的塑形能力降为零。当钢模不具备塑形能力时,成型的坯体形变失控,当坯体倾倒或移位,就会导致坯体变形。

3.当成型坯体长宽在500mm~600mm、厚度在95mm~150mm之间时,坯体的变形率及形变量是最大的,若当坯体形变量超过初始设计尺寸时,将会导致整块坯体报废,造成极大的材料及人工的浪费。

技术实现要素:

4.为了解决上述技术问题,本实用新型的目的是提出一种冷等静压随动式成型模具。

5.本实用新型为完成上述目的采用如下技术方案:

6.一种冷等静压随动式成型模具,成型模具设置有由钢底板与多块钢侧板围至而成的钢模;所述的钢底板为可拆卸结构;所述钢模为一端开口的筒状腔体;所述钢模的一侧内壁上设置有与钢模的侧钢板尺寸一致的塑形钢板;所述的塑形钢板与钢模的另一侧内壁之间通过上下设置的多个拉力弹簧连接为一体;所述的塑形钢板为可活动钢板,并由多个所述的拉力弹簧与钢模之间形成弹性连接;所述塑形钢板的两侧具有与钢模凸凹扣合连接的凸起;所述的钢模内放置有用以盛放可塑粉料的橡胶模套;所述橡胶模套的一侧与所述的塑形钢板贴合,另一侧与钢模的内壁面贴合;所述橡胶模套的上端伸出所述的钢模,且橡胶模套的上端面与钢模的上端面之间的距离为300mm~1000mm;所述的塑形钢板在成型压缩过程中,通过拉力弹簧收缩给予的回弹力使塑形钢板始终与橡胶模套紧密贴合,从而保证消除可塑粉料在成型收缩过程中与钢模产生的形变空间。

7.所述钢模宽度方向上两侧的钢侧板上均匀开有若干孔洞,孔洞的主要作用为固定塑形钢板位置以及在成型过程中为塑形钢板提供运动空间,孔洞的形状大小与塑形钢板的凸起一致。

8.所述弹簧为拉力弹簧。

9.所述的橡胶模套为与钢模形状相同的筒状腔体,对应所述的橡胶模套设置有用以压盖密封橡胶模套的胶帽。

10.本实用新型提供的一种冷等静压随动式成型模具,结构简单,使用方便,在成型过程中提高了大型陶瓷制品坯体表面的平整度,同时,避免了冷等静压成型后的坯体变形以及坯体的半圆弧式边角等问题,提高了大型陶瓷制品的成材率以及生产效率,缩短了生产周期,适宜在业界推广使用。

附图说明

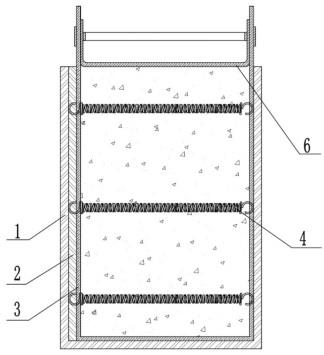

11.图1是本实用新型的使用状态图。

12.图2是塑形钢板结构示意图。

13.图3是本实用新型的结构主视图。

14.图4是本实用新型的结构侧视图。

15.图5是本实用新型的结构俯视图。

16.图中:1、钢模;2、塑形钢板;3、橡胶模套;4、弹簧;5、弹簧挂耳;6、胶帽。

具体实施方式

17.下面结合附图和具体实施例对本实用新型加以说明:

18.如图1-图5所示,一种冷等静压随动式成型模具,所述的成型模具包含有钢模1、塑形钢板2、用以盛放可塑粉料的橡胶模套3以及用以连接塑形钢板2与钢模1的弹簧4;所述的钢模1为由一个钢底板及若干钢侧板围至而成的下端面封闭的筒状腔体,筒状腔体的形状为长方体或正方体,所述钢模宽度方向上的两侧钢侧板均匀开有若干孔洞,孔洞的主要作用为固定塑形钢板位置以及在成型过程中为塑形钢板提供运动空间,孔洞的形状大小与塑形钢板的凸起一致;所述的塑形钢板2为置于钢模一侧内壁与钢模的钢侧板等大的一块可活动钢板,且此钢板两侧呈凸起状,所述塑形钢板2与钢模1组装完成后,在凸起部位焊接弹簧挂耳5,用以连接弹簧4;所述的弹簧4为拉力弹簧,作为塑形钢板2与钢模1进行软连接的介质,可压缩粉料填装完成时,将此拉力弹簧拉开,挂在钢模1与塑形钢板2的弹簧挂耳5上,使弹簧4在成型过程中始终受力;结合图3,可塑粉料在成型压缩过程中,通过所述弹簧4自身的回弹力,带动塑形钢板2运动,从而始终保持塑形钢板与橡胶模套3紧密贴合,避免产生形变空间;所述的橡胶模套3为与钢模1形状相同的筒状腔体,且橡胶模套3上端面与钢模1上端面之间的距离为300mm~1000mm;所述的橡胶模套3为天然橡胶制品,具有优秀的韧性及弹性,足以保证可塑粉料在装填过程中的均匀性及平滑性,且在粉料压缩过程中可保证提供足够的体积形变,又可保证在足够大的体积形变下不出现破裂进水现象;所述的成型模具还包括有胶帽6,用以固定密封橡胶模套3。

19.本实用新型所述的一种冷等静压随动式成型模具,成型按照如下步骤进行:步骤一,将塑形钢板2置于钢模1内,保证塑形钢板2与钢模一侧钢侧板紧密贴合;步骤二,将橡胶模套3从钢模1顶部放入,保证橡胶模套3与钢模1内壁紧密贴合;步骤三,将定量的可塑粉料加入橡胶模套3内,使可塑粉料上部与钢模1上部平齐,随后用胶帽6压盖密封;步骤四,将拉力弹簧挂4拉开挂在塑形钢板2与钢模1的挂耳5上。

20.上述实施方式仅是本次实用新型优选的实施例,对于本技术领域的普通技术人员来说,在符合本实用新型工作原理的情况下,任何等同或相似的替换均落入本实用新型的保护范围之内。

技术特征:

1.一种冷等静压随动式成型模具,其特征在于:成型模具设置有由钢底板与多块钢侧板围至而成的钢模;所述的钢底板为可拆卸结构;所述钢模为一端开口的筒状腔体;所述钢模的一侧内壁上设置有与钢模的侧钢板尺寸一致的塑形钢板;所述的塑形钢板与钢模的另一侧内壁之间通过上下设置的多个拉力弹簧连接为一体;所述的塑形钢板为可活动钢板,并由多个所述的拉力弹簧与钢模之间形成弹性连接;所述塑形钢板的两侧具有与钢模凸凹扣合连接的凸起;所述的钢模内放置有用以盛放可塑粉料的橡胶模套;所述橡胶模套的一侧与所述的塑形钢板贴合,另一侧与钢模的内壁面贴合;所述橡胶模套的上端伸出所述的钢模,且橡胶模套的上端面与钢模的上端面之间的距离为300mm~1000mm; 所述的塑形钢板在成型压缩过程中,通过拉力弹簧收缩给予的回弹力使塑形钢板与橡胶模套紧密贴合。2.如权利要求1所述的一种冷等静压随动式成型模具,其特征在于:所述钢模宽度方向上两侧的钢侧板上均匀开有若干孔洞,孔洞的主要作用为固定塑形钢板位置以及在成型过程中为塑形钢板提供运动空间,孔洞的形状大小与塑形钢板的凸起一致。3.如权利要求1所述的一种冷等静压随动式成型模具,其特征在于:所述弹簧为拉力弹簧。4.如权利要求1所述的一种冷等静压随动式成型模具,其特征在于:所述的橡胶模套为与钢模形状相同的筒状腔体,对应所述的橡胶模套设置有用以压盖密封橡胶模套的胶帽。

技术总结

本实用新型属于模具技术领域,涉及一种冷等静压成型模具。涉及的一种冷等静压随动式成型模具设置有由钢底板与多块钢侧板围至而成的钢模;钢底板为可拆卸结构;钢模的一侧内壁上设置有与钢模的侧钢板尺寸一致的塑形钢板;塑形钢板为可活动钢板,并由多个拉力弹簧与钢模之间形成弹性连接;塑形钢板的两侧具有与钢模凸凹扣合连接的凸起;钢模内放置有用以盛放可塑粉料的橡胶模套;橡胶模套的上端伸出所述的钢模。本实用新型结构简单,使用方便,在成型过程中提高了大型陶瓷制品坯体表面的平整度,同时,避免了冷等静压成型后的坯体变形以及坯体的半圆弧式边角等问题,提高了大型陶瓷制品的成材率以及生产效率,缩短了生产周期,适宜在业界推广使用。在业界推广使用。在业界推广使用。

技术研发人员:赵志龙 张涛 石鹏坤 冯志源 秦俊伟 王晗 张永治 李坤鹏 邰耀忠 方旭

受保护的技术使用者:中钢南京环境工程技术研究院有限公司

技术研发日:2021.07.14

技术公布日:2022/1/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1