一种用于钢结构十字柱组装的临时支撑工装的制作方法

1.本实用新型属于钢结构件组装辅助工装技术领域,具体涉及用于钢结构十字柱组装的临时支撑工装。

背景技术:

2.十字形截面钢柱是钢结构建筑中常见的钢柱形式,十字柱是一个h形断面构件及两个t形断面构件的组合,两个t形断面构件的腹板对称焊接在h形断面构件腹板两侧,其制造过程的关键控制点是t形断面构件的精确组焊及变形控制。常规做法是采用将临时钢撑杆的两端点焊在h形断面构件及t形断面构件腹板上,临时撑住t形断面构件,以保持结构稳定及控制焊接过程中的变形。但此种方法存在点焊钢撑杆时焊接质量难以保证,拆除钢撑杆时损伤构件表面,浪费材料等问题。

技术实现要素:

3.本实用新型的目的是解决上述现有技术存在的问题,提供一种用于钢结构十字柱组装的临时支撑工装,替代现有技术使用的临时钢撑杆,以解决临时钢撑杆焊接质量难以保证、损伤构件表面、浪费材料等问题。

4.本实用新型采取的技术方案如下:

5.一种用于钢结构十字柱组装的临时支撑工装,包括槽框形的固定支架、分别与固定支架连接的调节构件和支撑构件;

6.所述固定支架包括中心套环、对称焊接于中心套环两侧的l型支撑杆、分别焊接于两侧l型支撑杆下端的与中心套环相垂直的侧套环;

7.所述调节构件包括穿过中心套环的传动轴,安装于传动轴顶端的调节轮盘、套装于传动轴底端的主动锥齿轮、对称啮合于主动锥齿轮两侧并与主动锥齿轮垂直的从动锥齿轮;

8.所述支撑构件包括分别穿过两边侧套环的对称设置的传动杆、与传动杆连接的推杆、与推杆连接的扇形支撑板;所述从动锥齿轮套装于传动杆的内端,传动杆的外段为螺杆段,所述推杆与螺杆段的连接端焊接有与螺杆段配装的自锁螺母,两边传动杆的螺杆段的螺纹旋向相反;所述扇形支撑板的圆心角为90

°

,在扇形支撑板上开设有弧形槽,推杆的外端通过横穿过推杆和弧形槽的调节螺栓连接。

9.进一步地,在推杆的外端开设有叉口,推杆的外端叉入扇形支撑板,将扇形支撑板置于叉口中,通过横穿过推杆和弧形槽的调节螺栓将推杆和扇形支撑板相互连接。

10.进一步地,所述调节轮盘插装于传动轴顶端。

11.本实用新型通过转动调节轮盘即可驱动两根传动杆同步外推或者回退,进而通过推杆将两端的扇形支撑板外推或者回退,两端的圆心角为90

°

的直角扇形支撑板可以分别支撑于用于组装十字柱的h形断面构件和t形断面构件的内角上,稳定支撑住h形断面构件和t形断面构件而不需要临时点焊,操作简便。

12.本实用新型相较于现有技术使用的临时钢撑杆,具有结构稳固可靠、操作简便安全等优点,并可重复利用,适用范围广。

附图说明

13.图1为本实用新型的结构示意图;

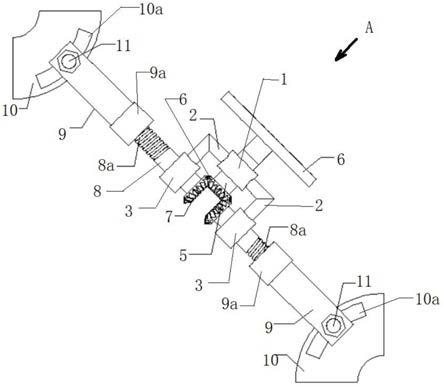

14.图2为图1的a向视图;

15.图3为本实用新型使用时的示意图;

16.图4-1、图4-2、图4-3为本实用新型使用过程示意图。

具体实施方式

17.下面结合说明书附图和实施例进一步阐述本实用新型的内容。

18.如图1、图2所示,一种用于钢结构十字柱组装的临时支撑工装,包括槽框形的固定支架、分别与固定支架连接的调节构件和支撑构件。

19.所述固定支架包括中心套环1、对称焊接于中心套环两侧的l型支撑杆2、分别焊接于两侧l型支撑杆下端的与中心套环相垂直的侧套环3。

20.所述调节构件包括穿过中心套环1的传动轴4、安装于传动轴顶端的调节轮盘5、套装于传动轴底端的主动锥齿轮6、对称啮合于主动锥齿轮两侧并与主动锥齿轮垂直的从动锥齿轮7。主动锥齿轮6和从动锥齿轮7的分锥角均为45

°

,两者相互啮合后呈相互垂直状态。调节轮盘5采用插接方式插装于传动轴4顶端,调节轮盘可取下。

21.所述支撑构件包括分别穿过两边侧套环3的对称设置的传动杆8、与传动杆连接的推杆9、与推杆连接的扇形支撑板10。所述从动锥齿轮7套装于传动杆8的内端,传动杆的外段为螺杆段8a,所述推杆9与螺杆段的连接端焊接有与螺杆段配装的自锁螺母9a,两边传动杆的螺杆段的螺纹旋向相反。所述扇形支撑板10的圆心角为90

°

,在扇形支撑板上开设有弧形槽10a,推杆的外端通过横穿过推杆和弧形槽10a的调节螺栓11连接,调节螺栓可在弧形槽内滑动,推杆与扇形支撑板的连接可通过调节螺栓灵活调节。作为一种较为合理的连接结构,可在推杆的外端开设叉口9b,推杆的外端叉入扇形支撑板,将扇形支撑板置于叉口中,通过横穿过推杆和弧形槽10a的调节螺栓11将推杆和扇形支撑板相互连接。

22.本实用新型的两根l型支撑杆2将中心套环1和两个侧套环3连成一个整体,加强了支撑工装的整体稳定,可确保主动锥齿轮和从动锥齿轮可靠啮合,正常工作。扇形支撑板10的两个直角边可与h形断面构件和t形断面构件的直角内角吻合,传力状态好。

23.采用本实用新型进行钢结构十字柱组装的临时支撑时,如图3所示,将一个本实用新型置于h形断面构件12和t形断面构件13之间,先如图4-1所示,将一个扇形支撑板放置在定位点p位置,通过调整调节螺栓11调节角度α,上紧调节螺栓。然后如图4-2所示,微调调节轮盘5,通过主动锥齿轮6带动从动锥齿轮7,同步带动两边的传动杆8转动,进而带动两边的推杆9同步外推,使两边的扇形支撑板的直角边分别与h形断面构件12和t形断面构件13的直角内角紧贴。由于两边传动杆螺杆段的螺纹旋向相反并配装自锁螺母,使得向同一个方向转动调节轮盘时,两个推杆能同时向外运动,并且不会自动回旋,安全可靠。之后如图4-3所示,采用同样方法将另外三个本实用新型装置施加到其余三个h形断面构件和t形断面构件之间的位置上。之后即可进行h形断面构件与t形断面构件的焊接。调节轮盘可取下分别

插装在每个本实用新型的传动轴上使用。

24.焊接完成后,装上调节轮盘,反方向转动调节轮盘,使两扇形支撑板回退,取下本实用新型即可。

25.本实用新型可以满足多种尺寸十字柱的组装,适用范围广。

技术特征:

1.用于钢结构十字柱组装的临时支撑工装,其特征在于,包括槽框形的固定支架、分别与固定支架连接的调节构件和支撑构件;所述固定支架包括中心套环(1)、对称焊接于中心套环两侧的l型支撑杆(2)、分别焊接于两侧l型支撑杆下端的与中心套环相垂直的侧套环(3);所述调节构件包括穿过中心套环(1)的传动轴(4),安装于传动轴顶端的调节轮盘(5)、套装于传动轴底端的主动锥齿轮(6)、对称啮合于主动锥齿轮两侧并与主动锥齿轮垂直的从动锥齿轮(7);所述支撑构件包括分别穿过两边侧套环(3)的对称设置的传动杆(8)、与传动杆连接的推杆(9)、与推杆连接的扇形支撑板(10);所述从动锥齿轮(7)套装于传动杆(8)的内端,传动杆的外段为螺杆段(8a),所述推杆(9)与螺杆段的连接端焊接有与螺杆段配装的自锁螺母(9a),两边传动杆的螺杆段的螺纹旋向相反;所述扇形支撑板(10)的圆心角为90

°

,在扇形支撑板上开设有弧形槽(10a),推杆的外端通过横穿过推杆和弧形槽(10a)的调节螺栓(11)连接。2.根据权利要求1所述的用于钢结构十字柱组装的临时支撑工装,其特征在于,在推杆的外端开设有叉口(9b),推杆的外端叉入扇形支撑板,将扇形支撑板置于叉口中,通过横穿过推杆和弧形槽(10a)的调节螺栓(11)将推杆和扇形支撑板相互连接。3.根据权利要求1或2所述的用于钢结构十字柱组装的临时支撑工装,其特征在于,所述调节轮盘(5)插装于传动轴(4)顶端。

技术总结

用于钢结构十字柱组装的临时支撑工装,包括槽框形的固定支架、分别与固定支架连接的调节构件和支撑构件;所述固定支架包括中心套环、对称焊接于中心套环两侧的L型支撑杆、焊接于L型支撑杆下端的侧套环;所述调节构件包括穿过中心套环的传动轴及其调节轮盘、套装于传动轴底端的主动锥齿轮、对称啮合于主动锥齿轮两侧的从动锥齿轮;所述支撑构件包括分别穿过两边侧套环的对称设置的传动杆、与传动杆连接的推杆、与推杆连接的扇形支撑板;所述从动锥齿轮套装于传动杆的内端,传动杆的外段为螺杆段,推杆与螺杆段的连接端焊接有与螺杆段配装的自锁螺母,两边传动杆的螺杆段的螺纹旋向相反。本实用新型结构稳固可靠、操作简便安全。操作简便安全。操作简便安全。

技术研发人员:吴海荣 李亚 李浩 王乔忠 陈攀 陈进鑫 郭龙溪 金锡红 赵韧 罗胡伟 马继良 王咏敬 陈江 刘超 黄志超 陈泽远 常睿

受保护的技术使用者:云南建投钢结构股份有限公司

技术研发日:2021.11.05

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1