一种混凝土搅拌站的下料装置的制作方法

1.本实用新型涉及混凝土生产设备技术领域,具体涉及一种混凝土搅拌站的下料装置。

背景技术:

2.搅拌站主要用于混凝土施工的工程,主要用途为搅拌混合混凝土,也叫砼搅拌站。搅拌站的主体设备是料仓,料仓内设置混合搅拌装置,料仓的底部设置出料口,出料口上安装有卸料门,卸料门用于搅拌好的混凝土出料。现有技术常用的卸料门是由两个门板组成的对开门结构,由于混凝土搅拌工作环境恶劣,门板常常因砂石磨损导致密封不严,门板关闭时两门板之间存在漏料、撒料等缺陷,严重影响正常下料及生产环境。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种混凝土搅拌站的下料装置。

4.本实用新型采用的技术方案是:

5.一种混凝土搅拌站的下料装置,包括料仓,料仓的底部设有下料口,下料口内配置有下料盖,下料盖的底部固定连接有卸料杆,卸料杆的另一端固定连接转轴,转轴可转动设于转轴支架内,转轴支架固定在料仓外壁,料仓外壁还固定连接有气缸支架,气缸支架铰接有气缸,气缸活塞杆转动连接有第一连杆,第一连杆与转轴平行设置,第一连杆的两端固定套装有结构相同且对称设置的两个第二连杆,两个第二连杆的另一端固定套装在转轴上;气缸活塞杆伸出,卸料杆带动下料盖向料仓下方外侧转动,脱离下料口;气缸活塞杆回缩,卸料杆带动下料盖向料仓中心转动,堵塞下料口。

6.进一步地,下料口的截面形状为双曲线形;下料盖呈上小下大的锥形圆台,锥形圆台的锥度与下料口的下半段曲线适配。

7.进一步地,下料盖由金属制成的圆形底座和橡胶制成的锥形圆台组成,金属圆形底座与橡胶锥形圆台之间通过螺钉紧固连接,橡胶锥形圆台的外圆周面与料仓下料口的内壁密封接触。

8.进一步地,转轴支架呈开口朝下的u形。

9.进一步地,卸料杆呈l形,连接转轴的一端设有方形通孔。

10.进一步地,转轴为阶梯轴,其中间为菱柱形安装部,菱柱形安装部与卸料杆的方形通孔适配;菱柱形安装部的两侧为螺纹部,螺纹部用于配合安装挡圈及螺母,挡圈用于限定卸料杆的轴向运动;转轴的两端部为圆柱形连接部,圆柱形连接部用于安装轴承。

11.进一步地,下料口的下方四面围挡软橡胶挡板,靠近气缸一侧的橡胶挡板开设有用于通过卸料杆的孔。

12.本实用新型的有益效果:本申请通过设置下料盖、卸料杆、转轴、连杆及气缸,卸料杆、转轴、连杆及气缸形成曲柄摇杆机构,通过曲柄摇杆机构带动下料盖以柱塞的形式塞入下料口,封闭料仓,密封效果好无泄漏;下料时通过曲柄摇杆机构带动下料盖转动完全打开

下料口,下料顺畅无阻碍。下料时,下料盖完全脱离下料口,混凝土料不会粘附在下料盖的外周面,下料口关闭时就不会造成下料盖的磨损,不会产生漏料。

附图说明

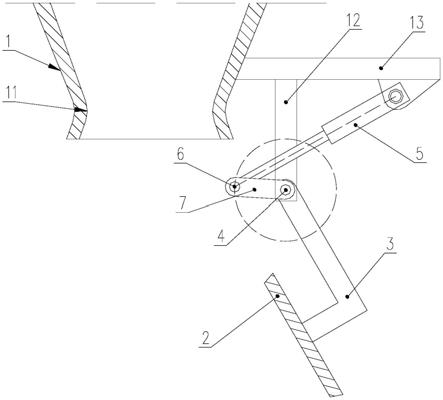

13.图1是本实用新型的一种混凝土搅拌站的下料装置下料口关闭的结构示意图。

14.图2是本实用新型的一种混凝土搅拌站的下料装置下料口打开的结构示意图。

15.图3是本实用新型的一种混凝土搅拌站的下料装置的下料盖的结构示意图。

16.图4是本实用新型的一种混凝土搅拌站的下料装置的转轴的结构示意图。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

18.参阅图1~图4,本实施例提供一种混凝土搅拌站的下料装置,包括料仓1,料仓的底部设有下料口11,下料口11内配置有下料盖2,下料盖2的底部固定连接有卸料杆3,卸料杆3的另一端固定连接转轴4,转轴4可转动设于转轴支架12内,转轴支架12固定在料仓外壁,料仓外壁还固定连接有气缸支架13,气缸支架13铰接有气缸5,气缸活塞杆转动连接有第一连杆6,第一连杆6与转轴4平行设置,第一连杆6的两端固定套装有结构相同且对称设置的两个第二连杆7,两个第二连杆7的另一端固定套装在转轴4上;气缸活塞杆伸出,卸料杆3带动下料盖2向料仓下方外侧转动,打开下料口11;气缸活塞杆回缩,卸料杆3带动下料盖2向料仓中心转动,关闭下料口11。

19.优选下料口11的截面形状为双曲线形;下料盖2呈上小下大的锥形圆台,锥形圆台的锥度与下料口的下半段曲线适配。双曲线形下料口的结构设计,可使混凝土在下料过程中保持下料流畅,且配合锥形下料盖使用,一方面可提高密封效果,另一方面,当下料盖使用一段时间磨损变小时,可通过锥度配合继续使用,提高下料盖的使用寿命。

20.优选下料盖2由金属制成的圆形底座22和橡胶制成的锥形圆台21组成,金属圆形底座22与橡胶锥形圆台21之间通过螺钉23紧固连接。橡胶锥形圆台的设计可使下料盖2的外圆周面与料仓下料口11的内壁密封接触,进一步提高密封效果。

21.在本实施例中,卸料杆3呈l形,其一端与圆形底座22焊接连接,另一端设有方形通孔。转轴4为阶梯轴,其中间为菱柱形安装部42,菱柱形安装部42与卸料杆3的方形通孔适配。菱柱形安装部42的两侧为第一螺纹部43,第一螺纹部43用于配合安装挡圈及螺母,挡圈用于限定卸料杆3的轴向运动,提高下料盖的盖合精度。第一螺纹部43的外侧设有第二菱形安装部44,第二菱形安装部44用于套装两个第二连杆7。第二菱形安装部44的外侧设有第二螺纹部45,第二螺纹部45用于配合安装挡圈及螺母,限定第二连杆7的轴向串动。转轴4的两端部为圆柱形连接部41,圆柱形连接部41用于安装轴承。转轴支架12呈开口朝下的u形,转轴4通过转轴安装在u形转轴支架12的两端。

22.第一连杆6呈阶梯轴状,中间部为圆柱形,气缸活塞杆可转动套装在中间部。第一连杆6的中间部的两侧为菱形,与两个第二连杆7的另一端的方形通孔适配,第一连杆6的两端部为螺纹部,用于配合安装挡圈及螺母,限定第二连杆7的轴向串动。

23.优选在下料口11的下方四面围挡软橡胶挡板(图中未示出),靠近气缸5一侧的橡

胶挡板开设用于通过卸料杆3的通孔。软橡胶挡板的设置可防止下料时物料的飞溅,且可进一步防止物料沾染到下料盖2。

24.本实用新型的工作原理是:

25.参阅图1及图2,下料时,气缸5启动,气缸活塞杆伸出,带动两个第二连杆7绕转轴4的中心线逆时针转动,卸料杆3带动下料盖3向料仓下方外侧转动,下料盖3完全脱离下料口11,下料口11打开,料仓出料。

26.下料结束后,气缸5再次启动,气缸活塞杆回缩,带动两个第二连杆7绕转轴4的中心线顺时针转动,卸料杆3带动下料盖2向料仓中心转动,堵塞下料口11,下料口11关闭,料仓进料。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

技术特征:

1.一种混凝土搅拌站的下料装置,包括料仓,其特征在于,料仓的底部设有下料口,下料口内配置有下料盖,下料盖的底部固定连接有卸料杆,卸料杆的另一端固定连接转轴,转轴可转动设于转轴支架内,转轴支架固定在料仓外壁,料仓外壁还固定连接有气缸支架,气缸支架铰接有气缸,气缸活塞杆转动连接有第一连杆,第一连杆与转轴平行设置,第一连杆的两端固定套装有结构相同且对称设置的两个第二连杆,两个第二连杆的另一端固定套装在转轴上;气缸活塞杆伸出,卸料杆带动下料盖向料仓下方外侧转动,脱离下料口;气缸活塞杆回缩,卸料杆带动下料盖向料仓中心转动,堵塞下料口。2.根据权利要求1所述的一种混凝土搅拌站的下料装置,其特征在于,下料口的截面形状为双曲线形;下料盖呈上小下大的锥形圆台,锥形圆台的锥度与下料口的下半段曲线适配。3.根据权利要求2所述的一种混凝土搅拌站的下料装置,其特征在于,下料盖由金属制成的圆形底座和橡胶制成的锥形圆台组成,金属圆形底座与橡胶锥形圆台之间通过螺钉紧固连接,橡胶锥形圆台的外圆周面与料仓下料口的内壁密封接触。4.根据权利要求1所述的一种混凝土搅拌站的下料装置,其特征在于,转轴支架呈开口朝下的u形。5.根据权利要求4所述的一种混凝土搅拌站的下料装置,其特征在于,卸料杆呈l形,连接转轴的一端设有方形通孔。6.根据权利要求5所述的一种混凝土搅拌站的下料装置,其特征在于,转轴为阶梯轴,其中间为菱柱形安装部,菱柱形安装部与卸料杆的方形通孔适配;菱柱形安装部的两侧为螺纹部,螺纹部用于配合安装挡圈及螺母,挡圈用于限定卸料杆的轴向运动;转轴的两端部为圆柱形连接部,圆柱形连接部用于安装轴承。7.根据权利要求1所述的一种混凝土搅拌站的下料装置,其特征在于,下料口的下方四面围挡软橡胶挡板,靠近气缸一侧的橡胶挡板开设有用于通过卸料杆的孔。

技术总结

本实用新型公开了一种混凝土搅拌站的下料装置,包括料仓,料仓的底部设有下料口,下料口内配置有下料盖,下料盖的底部固定连接有卸料杆,卸料杆的另一端固定连接转轴,转轴可转动设于转轴支架内,料仓外壁还固定连接有气缸支架,气缸支架铰接有气缸,气缸活塞杆转动连接有第一连杆,第一连杆的两端固定套装有两个第二连杆,两个第二连杆的另一端固定套装在转轴上;气缸活塞杆伸出,卸料杆带动下料盖向料仓下方外侧转动,脱离下料口;气缸活塞杆回缩,卸料杆带动下料盖向料仓中心转动,堵塞下料口。本实用新型的下料装置,进料过程中密封效果好无泄露,下料时下料顺畅无阻碍。下料时下料顺畅无阻碍。下料时下料顺畅无阻碍。

技术研发人员:李春强 刘向坤 童小明 杜增强 涂涛

受保护的技术使用者:中核混凝土股份有限公司

技术研发日:2021.11.19

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1