一种适用于陶粒板生产制作的生产线的制作方法

1.本实用新型涉及一种生产线,尤其是一种适用于陶粒板生产制作的生产线,属于绿色建筑工业化设备领域。

背景技术:

2.轻质陶粒混凝土隔墙板是一种采用高新技术的内隔墙板(简称陶粒板),具有自重较小、隔音降噪、防火保温等特点。在本实用新型专利做出之前,陶粒墙板生产企业采用输送机构将生产的各个环节串联起来形成生产线,这类串联使陶粒墙板生产线结构较为单一,占地面积相对较大,且生产线上的模具和输送车的重复利用率相对较低。

技术实现要素:

3.本实用新型的目的在于:针对上述现有技术存在的问题,本实用新型的目的在于提供一种占地面积相对较小、生产效率及机械自动化相对高、人力成本相对较低且模具和输送车的重复利用率相对较高的陶粒墙板生产线。

4.为了达到以上目的,本实用新型的一种适用于陶粒板生产制作的生产线,包括:

5.网片制作生产线,用于制作钢筋网片;

6.网片存放区,用于存放制作完成的钢筋网片;

7.陶粒板成型生产线,置于网片存放区一侧,用于将陶粒混凝土倒入内置钢筋网片的模具完成陶粒板的浇筑;

8.陶粒混凝土生产线,置于陶粒板成型生产线的灌注区域附近,用于制备陶粒混凝土;

9.一次养护房,用于养护完成陶粒板浇筑的模具,陶粒板成型生产线和养护房之间通过摆渡车连接;

10.二次养护房,用于养护脱除模具后的陶粒板,一次养护房和二次养护房之间通过装卸车衔接;

11.本实用新型的优选方案是:

12.进一步的,还包括蒸汽养护系统,用于增压养护二次养护房养护完成的陶粒板,所述蒸汽养护系统主要由喷气管和电控系统组成,电控系统装在蒸汽管和喷气管之间,包括截止阀、电磁阀、温控器和控制箱,截止阀和电磁阀串连在蒸汽管和喷气管之间,控制箱通过温控器电连电磁阀,控制箱电连车间的电源。

13.进一步的,网片制作生产线内设有按照工序分布的调直切断机、剪网机、拉网小车、焊接机,经过焊接机焊接完成的钢筋网片堆放在网片存放区。

14.进一步的,在网片制作生产线的一侧设有陶粒板成型生产线,所述陶粒板成型生产线主要由清理区、组装区、合模区、穿管区、装筋区和浇筑区组成,模具置于牵引车上,牵引车沿着牵引车轨道依次行经清理区、组装区、合模区、穿管区、装筋区和浇筑区, 浇筑完毕陶粒混凝土后的模具进入成形工位完成最终的抹面成形。

15.进一步的,陶粒混凝土生产线主要由骨料存储区,配料站、搅拌站、发泡机、外加剂组成。

16.本实用新型有益效果为:该生产线很好地解决了陶粒板生产因占地面积大,模具和输送车的重复利用率低的现象,并且因为包含了三套养护系统,确保了产品质量。

附图说明

17.下面结合附图对本实用新型作进一步的说明。

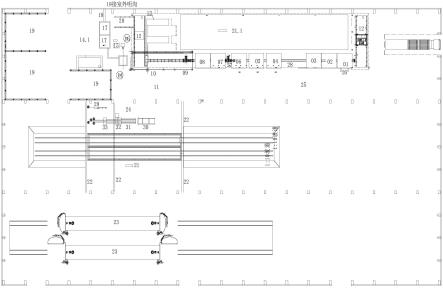

18.图1为本申请的结构示意图;

19.图2为一次养护房结构示意图;

20.图3为二次养护房结构示意图;

21.图4为养护室剖视图;

22.图5为牵引车示意图;

23.图6为蒸汽养护系统示意图;

24.图中:01拔管区,02开模区,03出板区,04清理区,05组装区,06合模区,07穿管区,08装筋区,09浇筑区,10成形工位,11网片存放区,12摆渡车,13推进机构,14搅拌站,15发泡机,16外加剂,17沉淀池,18水沟,19骨料存储区,20模车修理工位,21二次养护房,22排水沟,23蒸压釜,24网片制作区,25出扳机,26拔管定位器,27牵引车,28牵引车轨道 ,29调直切断机,30剪网机,31拉网小车,32焊接机,33调直筒,34卸货区,35装载区,36坡道,37轮槽,38钢轨,39c型钢,40方管立柱,40.1钢筋混凝土底板,40.2排水沟,40.3养护室围护钢框架,40.4厚岩棉彩钢夹心板,41喷气管,42蒸汽管,43截止阀,44电磁阀,45温控器,46控制箱,47卷扬机提升门,48提升门导轨,49螺纹钢。

具体实施方式

25.实施例一

26.本实施例提供的一种适用于陶粒板生产制作的生产线及设备由01拔管区,02开模区,03出板区,04清理区,05组装区,06合模区,07穿管区,08装筋区,09浇筑区,10成形工位,11网片存放区,12摆渡车,13推进机构,14搅拌站,15发泡机,16外加剂,17沉淀池,18水沟,19骨料存储区,20模车修理工位,21二次养护房,22排水沟,23蒸压釜,24网片制作区,25出扳机,26拔管定位器,27牵引车,28牵引车轨道 ,29调直切断机,30剪网机,31拉网小车,32焊接机,33调直筒等多项部件组成。如图1所示。

27.钢筋网片通过24网片制作区内的29调直切断机、30剪网机、31拉网小车、32焊接机制作完成,堆放在11网片存放区备用;

28.生产时,模具在04清理区就位清理,通过27牵引车沿着28牵引车轨道进入05组装区,然后进入06合模区合模,进入07穿管区插入空心管后进入08装筋区安装钢筋网片。

29.安装完毕后进入09浇筑区浇筑陶粒混凝土。陶粒混凝土通过装载机从19骨料存储区运输至14.1配料站,通过14搅拌站、15发泡剂、16外加剂共同工作完成。

30.浇筑完毕陶粒混凝土后,在10成形工位抹面成形,通过12摆渡车进入21.1一次养护房进行养护,一次养护房有两条养护线,可进行多模具同时养护。如图1、2所示。

31.待一次养护房养护结束后,模具通过12摆渡车到达01拔管区通过26拔管定位器拔

出空心管,移至02开模区打开模具,通过03出板区的25出板机将陶粒板从模具中脱出。

32.如此循环,陶粒板自03出板区脱模后通过装卸车运输至21二次养护房右侧的装载区轨道,通过12摆渡车泊进21二次养护房进行二次养护,养护结束后从左侧卸货区泊出,如图3所示。

33.二次养护房立面剖面如图4所示。

34.对于强度要求高的陶粒混凝土板,还需要增加蒸压工序,用类似的方法通过23蒸压釜完成。过程类似二次养护。蒸压釜的加入,为产品的质量提供了更好地保障,可以很好地减少产品开裂。

35.蒸汽养护系统主要由41喷气管和电控系统组成,电控系统装在42蒸汽管和41喷气管之间,包括43截止阀、44电磁阀、45温控器和46控制箱,43截止阀和44电磁阀串连在42蒸汽管和41喷气管之间,46控制箱通过45温控器电连44电磁阀,46控制箱电连车间的电源。

36.该生产线很好地解决了陶粒板生产因占地面积大,模具和输送车的重复利用率低的现象,并且因为包含了三套养护系统,确保了产品质量。

37.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护。

技术特征:

1.一种适用于陶粒板生产制作的生产线,其特征在于:包括:网片制作生产线,用于制作钢筋网片;网片存放区,用于存放制作完成的钢筋网片;陶粒板成型生产线,置于网片存放区一侧,用于将陶粒混凝土倒入内置钢筋网片的模具完成陶粒板的浇筑;陶粒混凝土生产线,置于陶粒板成型生产线的灌注区域附近,用于制备陶粒混凝土;一次养护房,用于养护完成陶粒板浇筑的模具,陶粒板成型生产线和养护房之间通过摆渡车连接;二次养护房,用于养护脱除模具后的陶粒板,一次养护房和二次养护房之间通过装卸车衔接。2.根据权利要求1所述的适用于陶粒板生产制作的生产线,其特征在于:还包括蒸汽养护系统,用于增压养护二次养护房养护完成的陶粒板,所述蒸汽养护系统主要由喷气管和电控系统组成,电控系统装在蒸汽管和喷气管之间,包括截止阀、电磁阀、温控器和控制箱,截止阀和电磁阀串连在蒸汽管和喷气管之间,控制箱通过温控器电连电磁阀,控制箱电连车间的电源。3.根据权利要求1所述的适用于陶粒板生产制作的生产线,其特征在于:所述网片制作生产线内设有按照工序分布的调直切断机(29)、剪网机(30)、拉网小车(31)、焊接机(32),经过焊接机焊接完成的钢筋网片堆放在网片存放区(11)。4.根据权利要求1所述的适用于陶粒板生产制作的生产线,其特征在于:在网片制作生产线的一侧设有陶粒板成型生产线,所述陶粒板成型生产线主要由清理区(04)、组装区(05)、合模区(06)、穿管区(07)、装筋区(08)和浇筑区(09)组成,模具置于牵引车(27)上,牵引车(27)沿着牵引车轨道(28)行进,牵引车轨道(28)沿清理区(04)、组装区(05)、合模区(06)、穿管区(07)、装筋区(08)和浇筑区(09)铺设, 成形工位(10)用于浇筑完毕陶粒混凝土后的模具进入完成最终的抹面成形。5.根据权利要求1所述的适用于陶粒板生产制作的生产线,其特征在于:陶粒混凝土生产线主要由骨料存储区(19),配料站(14.1)搅拌站(14)、发泡机(15)、外加剂(16)组成。

技术总结

本实用新型涉及一种适用于陶粒板生产制作的生产线,包括:网片制作生产线,用于制作钢筋网片;网片存放区,用于存放制作完成的钢筋网片;陶粒板成型生产线,置于网片存放区一侧,用于将陶粒混凝土倒入内置钢筋网片的模具完成陶粒板的浇筑;陶粒混凝土生产线,置于陶粒板成型生产线的灌注区域附近,用于制备陶粒混凝土;一次养护房,用于养护完成陶粒板浇筑的模具,陶粒板成型生产线和养护房之间通过摆渡车连接;二次养护房,用于养护脱除模具后的陶粒板,一次养护房和二次养护房之间通过装卸车衔接。该生产线很好地解决了陶粒板生产因占地面积大,模具和输送车的重复利用率低的现象,并且因为包含了三套养护系统,确保了产品质量。量。量。

技术研发人员:于春 庞涛 叶思伟 张涛 张帅 朱霞 于广甜

受保护的技术使用者:南京大地建设科技有限责任公司

技术研发日:2021.12.30

技术公布日:2022/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1