预制式盾构管片及其预制方法与流程

本发明涉及预制式盾构管片制造,具体为预制式盾构管片及其预制方法。

背景技术:

1、盾构管片是盾构施工的主要装配构件,是隧道的最内层屏障,承担着抵抗土层压力、地下水压力以及一些特殊荷载的作用。盾构管片是盾构法隧道的永久衬砌结构,盾构管片质量直接关系到隧道的整体质量和安全,影响隧道的防水性能及耐久性能。

2、在对现有的预制式盾构管片进行装配的过程中,发现装配过后的预制式盾构管连接处的偏差较大,其中相邻环环面间隙和相邻管片高度差以及相邻管片肋面不平整偏差的偏差量尤为突出,从而导致成型后的整体的预制式盾构管强度可能不达标,影响使用安全。

技术实现思路

1、本发明的目的在于提供预制式盾构管片及其预制方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:预制式盾构管片及其预制方法,其制作方法分为以下步骤:

3、步骤一:模具清理,铲除模具内表面的残留杂物,并使用压缩空气进行吹净;

4、步骤二:模具组装检测,组装钢模成型,组装的允许偏差:钢模宽度≤±0.25mm;内腔高度±1;钢模弧长≤±0.4mm;

5、步骤三:脱模剂喷涂,采用脱模剂对钢模进行均匀的涂刷,所述脱模剂由不含气泡的乳化硅油40-50wt%、水30-40wt%、碳酸钙5-10wt%、松香5-10wt%组成;

6、步骤四:钢筋骨架及预埋件安装,依次将垫块、飞轮、钢筋骨架、注浆管、预埋件、胶垫片和弯芯棒安装在钢模中;

7、步骤五:混凝土生产及浇筑振捣,对混凝土原料进行混合得到混凝土,混凝土的强度等级不低于c50,抗渗等级不低于p12,混凝土坍落度不得大于120mm,将混凝土在钢模中进行混凝土管片的浇筑成型;

8、步骤六:收水抹面,依次进行粗抹面、中抹面、精抹面,并在收水抹面后覆盖塑料薄膜;

9、步骤七:初次养护,采用蒸汽养护方式对收水抹面完毕后的混凝土管片进行养护;

10、步骤八:脱模,混凝土管片达计脱模强度达到至少20mpa后可进行脱模。

11、更进一步地,所述步骤一中的模具清理的顺序为先内后外和先中间后四周,所述模具由侧板、端板和底板组合而成。

12、更进一步地,所述步骤四中的预埋件包括螺栓孔预埋件和中心吊装孔预埋件。

13、更进一步地,所述步骤五的混凝土原料为27-36wt%水、55-64wt%水泥、外加剂4-5wt%、掺合料0.5-1wt%和粗细集料1-2wt%,采用搅拌机依次将粗细集料、水泥和掺合料、加入外加剂的水进行混合。

14、更进一步地,所述外加剂为减水剂,掺和料为粉煤灰、粗细集料为质量比为1:2的砂与碎石混合物。

15、更进一步地,所述步骤六中,粗抹面是对浇筑成型的混凝土管片,使用高强钢板刮尺或铝合金压尺,刮平去掉多余混凝土或填补凹陷处,中抹面为对进行完粗抹面后完成收水的混凝土管片,用钢抹子或灰匙进行光面,精抹面是对完成中抹面后的混凝土管片以手指按混凝土有微平凹痕时,用长匙精工抹平。

16、更进一步地,所述步骤六中覆盖塑料薄膜的时间控制在3-12小时。

17、更进一步地,所述步骤七中,蒸汽养护的方法为,将完成收水抹面的混凝土管片送入蒸养房内进行蒸汽养护,蒸汽养护全过程分为静停、升温、恒温、降温四个阶段,升温速度不超过l5℃/h,降温速度不超过20℃/h,恒温最高温度不超过60℃,蒸汽养护的总时间控制在8-12小时。

18、预制式盾构管片,使用了预制式盾构管片的预制方法制造而成。

19、与现有技术相比,本发明的有益效果是:

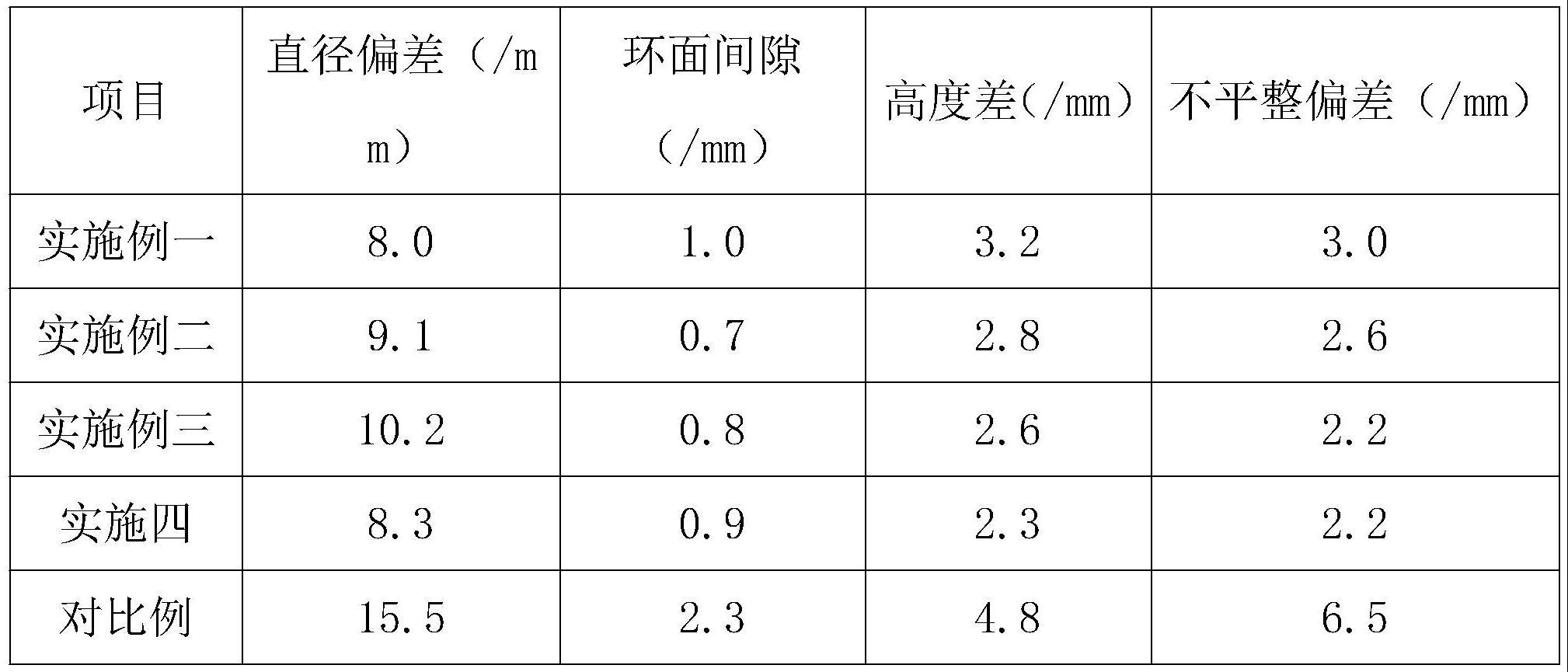

20、该预制式盾构管片及其预制方法,通过对脱模剂进行改进,使用了含有高组分乳化硅油为主体的脱模剂,能够质量以稳定、无气泡、适于喷涂、涂刷效果好、不影响构件外观颜色和高顺滑性的特性使得,预制式盾构管片在进行脱模后的损伤较小,提高脱模精度,以便于成型后的预制式盾构管能够达到设计的要求。

21、同时,通过四个不同温度阶段的蒸汽养护,使用合适的温度升高和下降的速度,能消除混凝土内部的内应力,并保证混凝土表面温湿度,防止温湿度下降太快而产生裂纹进一步提高形成后的预制式式盾构管片的成品精度。

技术特征:

1.预制式盾构管片的预制方法,其特征在于:其制作方法分为以下步骤:

2.根据权利要求1所述的预制式盾构管片的预制方法,其特征在于:所述步骤一中的模具清理的顺序为先内后外和先中间后四周,所述模具由侧板、端板和底板组合而成。

3.根据权利要求1所述的预制式盾构管片的预制方法,其特征在于:所述步骤四中的预埋件包括螺栓孔预埋件和中心吊装孔预埋件。

4.根据权利要求1所述的预制式盾构管片的预制方法,其特征在于:所述步骤五的混凝土原料为27-36wt%水、55-64wt%水泥、外加剂4-5wt%、掺合料0.5-1wt%和粗细集料1-2wt%,采用搅拌机依次将粗细集料、水泥和掺合料、加入外加剂的水进行混合。

5.根据权利要求4所述的预制式盾构管片的预制方法,其特征在于:所述外加剂为减水剂,掺和料为粉煤灰、粗细集料为质量比为1:2的砂与碎石混合物。

6.根据权利要求5所述的预制式盾构管片的预制方法,其特征在于:所述步骤六中,粗抹面是对浇筑成型的混凝土管片,使用高强钢板刮尺或铝合金压尺,刮平去掉多余混凝土或填补凹陷处,中抹面为对进行完粗抹面后完成收水的混凝土管片,用钢抹子或灰匙进行光面,精抹面是对完成中抹面后的混凝土管片以手指按混凝土有微平凹痕时,用长匙精工抹平。

7.根据权利要求5所述的预制式盾构管片的预制方法,其特征在于:所述步骤六中覆盖塑料薄膜的时间控制在3-12小时。

8.根据权利要求5所述的预制式盾构管片的预制方法,其特征在于:所述步骤七中,蒸汽养护的方法为,将完成收水抹面的混凝土管片送入蒸养房内进行蒸汽养护,蒸汽养护全过程分为静停、升温、恒温、降温四个阶段,升温速度不超过l5℃/h,降温速度不超过20℃/h,恒温最高温度不超过60℃,蒸汽养护的总时间控制在8-12小时。

9.预制式盾构管片,其特征在于:使用了权利要求1-8任一所述的预制式盾构管片的预制方法制造而成。

技术总结

本发明公开了预制式盾构管片及其预制方法,涉及预制式盾构管片制造技术领域。预制式盾构管片及其预制方法,其制作方法分为以下步骤:步骤一:模具清理,铲除模具内表面的残留杂物;步骤二:模具组装检测,组装钢模成型;步骤三:脱模剂喷涂,所述脱模剂由不含气泡的乳化硅油40‑50wt%、水30‑40wt%、碳酸钙5‑10wt%、松香5‑10wt%组成。本发明通过对脱模剂进行改进,使用了含有高组分乳化硅油为主体的脱模剂,能够质量以稳定、无气泡、适于喷涂、涂刷效果好、不影响构件外观颜色和高顺滑性的特性使得,预制式盾构管片在进行脱模后的损伤较小,提高脱模精度,以便于成型后的预制式盾构管能够达到设计的要求。

技术研发人员:陈旭,周君,唐晓华,蔡聪,余登科,杨祖宾

受保护的技术使用者:四川三维轨道交通科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!