钢绞线束上端锚具的安装方法与流程

1.本发明属于建筑施工技术领域,特别涉及一种钢绞线束上端锚具的安装方法。

背景技术:

2.风电塔筒施工时,需要将钢绞线束自地面牵引至混凝土筒体顶端,然后将钢绞线束的上端与筒体锚固连接。

3.中国专利202227278u公开了一种钢绞线梳编束用的穿引器,包括穿引座和穿引头,钢绞线裸露的钢丝端头穿入穿引座后,需要采用镦头器对钢绞线梳编束中心钢丝墩头,使其无法抽出穿引座,然后将穿引座螺纹连接在穿引头的后端,穿引座的前端通过吊环与牵引丝连接。

4.中国专利cn103362310a公开了一种成品钢绞线束用的牵引器及其穿送方法,将钢绞线束需要牵引的一端插入芯棒的芯棒圆锥端,将芯棒的芯棒外螺纹端凸出在成品钢绞线束端部外;再将箍紧环贯通套装在有芯棒插入成品钢绞线束的外缘部分,用专用挤压设备挤压位于成品钢绞线束端部上的箍紧环,使箍紧环与成品钢绞线束和芯棒挤压箍紧在一起;在螺纹连接套管的两端分别连接芯棒外螺纹端和牵引拉环外螺纹圆柱一端,牵引拉环另一端的拉环连接牵引设备。

5.上述现有技术中,牵引器具与钢绞线束的端部固定连接。风电塔筒混凝土筒体顶端通常应用楔紧式锚具,应用上述现有技术中的牵引器具牵引风电塔筒预应力筋,能防止线束在牵引过程中脱落,但将预应力筋的一端牵引至混凝土筒体顶端后,若先拆除牵引器具,则难以在分别牵引各钢绞线的同时安装楔紧式锚具,若不拆除牵引器具,又难以实现钢绞线与楔紧式锚具的连接。

技术实现要素:

6.本发明的目的在于提供一种能提高施工效率节约辅件投入成本的钢绞线束上端锚具的安装方法。

7.为实现以上目的,本发明采用的技术方案为:

8.一种钢绞线束上端锚具的安装方法,包括如下步骤:

9.a、混凝土塔筒上穿索孔的顶端固设有锚座,提供外径大于穿索孔孔径的锚板和外轮廓小于穿索孔的牵引夹具、牵引吊具,进入步骤b;

10.b、牵引夹具与钢绞线束可拆卸式连接且二者的连接位与钢绞线束的端部间距布置构成安装段,牵引吊具包括自穿索孔上方向下垂吊至穿索孔下端的牵引绳,牵引绳连接牵引夹具后向上提升牵引夹具带动钢绞线束随之同步位移;

11.c、待安装段提升至穿索孔上方时,维持安装段的显露姿态并在安装段处安装锚板和夹片,安装段的各钢绞线分别穿过锚板上的锚孔,夹片包覆并握裹钢绞线构成钢绞线相对锚板沿锚孔轴向方向向下的单向限位配合;

12.d、维持锚板的姿态使牵引夹具显露于穿索孔上方,解除牵引夹具与钢绞线束之间

的约束,然后驱使锚板向下位移并置放在锚座上。

13.与现有技术相比,本发明存在以下技术效果:能实现工作锚板外径大于穿索孔或预埋穿索管道时钢绞线束的快速穿索,在保障高空穿索安全施工的前提下,所需施工辅具少,施工效率高。

附图说明

14.下面对本说明书各附图所表达的内容及图中的标记作简要说明:

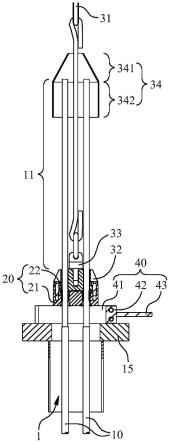

15.图1是牵引绳穿过穿索孔时的示意图;

16.图2是实施例1中牵引绳向上提升牵引夹具时的示意图;

17.图3是实施例1中支撑块为牵引夹具提供支撑时的示意图;

18.图4是实施例1中在支撑架上安装锚板与夹片后,解除牵引夹具与钢绞线束之间约束时的示意图;

19.图5是实施例1中解除牵引夹具与钢绞线束之间的约束后,牵引座向下滑动时的示意图;

20.图6是实施例1中锚板置放在锚座上吊具与锚板分离后的示意图;

21.图7是实施例2中解除牵引夹具与钢绞线束之间约束时的示意图;

22.图8是实施例3中牵引绳向上提升牵引夹具时的示意图;

23.图9是实施例3中钢绞线穿入锚座的锚孔内时的示意图;

24.图10是实施例3中安装锚板与夹片时的示意图;

25.图11是实施例3中维持锚板姿态,牵引板向下滑落时的示意图;

26.图12是风电塔筒中牵引绳向上提升牵引钢绞线束时的示意图;

27.图13是支撑架的立体示意图;

28.图14是联结为一体的垫块、基板、把手的俯视示意图;

29.图15是牵引座的剖切示意图;

30.图16是实施例4中牵引绳向上提升牵引夹具时的示意图;

31.图17是实施例4中安装锚板与夹片时的示意图;

32.图18是图17中两个限位元件与钢绞线束配合时的俯视示意图;

33.图19是图17中的a-a剖视图;

34.图20是实施例4中解除牵引夹具与钢绞线束之间的约束后,移除支撑架前的示意图。

35.图21是实施例4上端锚具安装完成时的示意图。

36.图中:1.穿索孔,10.钢绞线束,11.安装段,13.锚环,14.夹片,15.锚座,20.牵引夹具,21.牵引座,211.牵引孔,22.牵引夹片,30.牵引吊具,31.牵引绳,32.连接座,33.吊环,34.套筒,341.引导段,342.直筒段,41.垫块,42.基板,43.把手,50.支撑架,51.操作台,53.立柱或立板。

具体实施方式

37.下面结合附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细说明。

38.为了便于本发明的理解,这里先对混凝土塔筒和锚固组件作简单说明。如附图14所示,风电塔筒的基础埋设于地下,混凝土塔筒的筒体分节预制后在基础上方拼装。位于顶部的混凝土塔筒筒体上设有穿索孔1,基础上也设有供钢绞线束穿过的预留孔,钢绞线束的两端分别锚固连接在穿索孔1、预留孔的孔端,进而对塔筒施加预应力提升其抗弯性能。

39.锚固组件包括锚座15与锚具,锚座15通常预埋于混凝土塔筒上并与塔筒内预留的穿索管道相连构成供钢绞线束穿过的通道。本发明所示的实施例中,穿索孔1的上孔端预埋有锚座15,锚座15包括整体呈板状的座体,其座体中部开设有供钢绞线束10和牵引夹具20、牵引吊具30穿过的孔洞。在其他实施例中,锚座15也可以采用其他方式固定连接在混凝土塔筒上。锚具与钢绞线束相连并将预应力通过锚座15传递至混凝土构件。按锚固原理锚具可以分为支承式和楔紧式,本发明所示实施例中应用的是楔紧式锚具,包括锚环13和夹片14。整体呈圆柱状的锚环13上设有供单根钢绞线穿过的锚孔,锚孔的一端设有外大内小的锥孔段,夹片14的外壁与锥孔段的内壁配合,使用时,单根钢绞线自远离锥孔段进入锚孔然后从锥孔段引出,夹片14包覆并握裹钢绞线构成钢绞线相对锚环13沿锚孔轴向方向的单向限位配合,限位方向与锥孔段自大径段向小径段的指向相符。组成预应力筋的各钢绞线分别通过夹片14与锚环13上对应的锚孔构成单向限位配合。在其他实施例中,也可以采用其他楔紧式锚具。本方法中应用的锚环13的外径大于锚座15座体中部开设的孔洞,在锚座15上方连接锚环13与钢绞线束10后,锚环13抵靠锚座15能实现力的传递。

40.由于锚环13的外径大于锚座15座体中部开设的孔洞,同时也大于穿索孔1的孔径,这样就不能在连接钢绞线束与锚环13的情况下,直接牵引锚环13使其自下而上贯穿穿索孔1进行预应力筋的穿束作业,通常需要应用其他器具进行钢绞线束的穿束作业。

41.实施例1

42.一种钢绞线束上端锚具的安装方法,包括如下步骤:

43.a、混凝土塔筒上穿索孔1的顶端固设有锚座15,提供外径大于穿索孔1孔径的锚环13和外轮廓小于穿索孔1的牵引夹具20、牵引吊具30,进入步骤b。这样的话,就能应用牵引夹具20、牵引吊具30进行钢绞线束的穿束。

44.b、牵引夹具20与钢绞线束10可拆卸式连接且二者的连接位与钢绞线束10的端部间距布置构成安装段11。如附图2所示,施工时牵引夹具20与钢绞线束10连接位的末端预留安装段11。

45.牵引吊具30包括自穿索孔1上方向下垂吊至穿索孔1下端的牵引绳31,牵引绳31连接牵引夹具20后向上提升牵引夹具20带动钢绞线束10随之同步位移。这样牵引夹具20就能在牵引绳31的牵引下向上位移。

46.c、待安装段11提升至穿索孔1上方时,如附图3、4所示,维持安装段11的显露姿态并在安装段11处安装锚环13和夹片14,安装段11的各钢绞线分别穿过锚环13上的锚孔,夹片14包覆并握裹钢绞线构成钢绞线相对锚环13沿锚孔轴向方向向下的单向限位配合。维持安装段11的显露姿态指的是维持安装段11显露于穿索孔1上方的状态,可以通过牵引绳31牵引或其他不遮挡安装段11的方式维持牵引夹具20的姿态,进而防止钢绞线束10下降导致安装段11下降至穿索孔1下方,导致无法进行锚环13的安装。

47.本实施例中,牵引座21提升至穿索孔1上方后,进入步骤c1。

48.c1、先在锚座15上放置垫块41,然后驱使牵引座21下降并置放在垫块41上,垫块41

夹设于牵引座21与锚座15之间限制牵引座21向下位移以维持牵引夹具20的姿态,再拆除牵引吊具30。这样钢绞线束的重量便经由牵引夹具20、垫块41传递至锚座15上。

49.如附图3所示,垫块41自穿索孔1的一侧穿过钢绞线束10中各钢绞线之间的间隙延伸至其对侧,使垫块41的两端置放在锚座15的座体上、中部悬置于穿索孔1的孔口处。本实施例中,基板42上连接有两个垫块41且垫块41的长度大于穿索孔1的孔径,这样垫块41的块体横架于穿索孔1的孔口处,能可靠阻挡牵引夹具20下坠。

50.如附图3、12所示,所述的垫块41整体呈条块状,垫块41的一端与基板42相连,另一端呈悬伸状,基板42上连接有把手43。在其他实施例中,基板42上可以连接一个或多个垫块41,垫块41的长度可以大于穿索孔1孔径,也可以小于穿索孔1的孔径,只要垫块41的块体能夹设于牵引吊具20与锚座15之间即可。

51.本实施例中,待牵引座21置放在垫块41上并拆除牵引吊具30后,进入步骤c2。

52.c2、在锚座15上架设支撑架50,如附图4所示,支撑架50的架体中部形成供钢绞线束10穿过的通道,位于支撑架50顶部的操作台51上开设有过孔一511供钢绞线束10穿过,过孔一511的孔径小于锚环13的外径,在操作台51上进行锚环13与夹片14的安装。这样操作台51能可靠承托锚环13,避免锚环13在装配过程中下坠与牵引吊具20碰撞发生损伤。

53.具体的,所述的支撑架50还包括立柱或立板53,操作台51固定连接在立柱或立板53顶部,立柱或立板53的基部设有缺口531。

54.支撑架50可以如附图4所示,由两半体组成下部开口的筒状,其顶部开设过孔一511,一侧口沿设有缺口531。也可如附图13所示,由两相同或相似的半体组成。立柱或立板53的两端分别连接一半圆环板组成一个半体,两组立柱或立板53分别位于半圆环板的两环端。这样能进一步保证过孔一511孔沿处的支撑强度,两组立柱或立板53之间的间隔便于垫块41的安装与拆除。附图13所示的另一半体与前者相似,但底部圆环板设有缺口供垫块41置放。

55.d、维持锚环13的姿态使牵引夹具20显露于穿索孔1上方,防止牵引夹具20进入穿索孔1内导致无法进行牵引夹具20的拆除作业。解除牵引夹具20与钢绞线束10之间的约束,然后驱使锚环13向下位移并置放在锚座15上。

56.本实施例中,如附图4、5所示,自缺口531处移除垫块41并拆除牵引夹具20,然后连接牵引绳31与锚环13,牵引绳31提升锚环13带动钢绞线束10向上位移,使锚环13与操作台51分离,再拆除支撑架50,并将锚环13置放在锚座15上。

57.也可以先连接牵引绳31与锚环13,牵引绳31提升锚环13带动钢绞线束10向上位移,使牵引夹具20与垫块41分离、锚环13与操作台51分离,然后支撑架50、移除垫块41,拆卸牵引夹具20,再将锚环13置放在锚座15上。

58.换句话说,本步骤需要在为锚环13提供可靠支撑或牵引的状态下,拆除牵引夹具20、移除垫块41、拆除支撑架50,再将锚环13置放在锚座15上。锚环13置放在锚座15上后,预应力就可以经锚环13、锚座15传递至混凝土塔筒筒体。

59.安装段11通常为剥除护套后裸露的钢绞线。如附图5、6所示位于锚环13上侧的钢绞线束,其钢绞线裸露,为保护钢绞线免受腐蚀,通常需要截断多余的线段,然后安装防腐器具,此处不再赘述。

60.如附图4、13所示,本实施例中所应用的牵引夹具20包括环状或板状的牵引座21,

所述的步骤b中,钢绞线束10穿置于牵引座21内并在约束元件的楔紧作用下限制钢绞线束10相对牵引座21座体向牵引方向的反向位移。牵引座21整体呈圆形板状,牵引座21上设有牵引孔211,牵引孔211为两端大、中段小的腰形锥孔,分瓣式牵引夹片22的外周轮廓与锥孔内轮廓相符,钢绞线容置于孔或缺口内由分瓣式的夹片夹持固定。在其他实施例中,也可应用现有技术cn103362310a中所公开的牵引器,牵引座21箍紧环3呈环状并箍设芯棒4与钢绞线束10使之构成同步位移,但其箍设位与钢绞线束10的端部间隔布置。

61.如附图2、3所示,本实施例中的牵引吊具30包括连接座32。所述的步骤b中,牵引夹片22插置于所述的锥孔内握裹钢绞线并限制钢绞线相对牵引孔211向下位移,连接座32连接在牵引板21上方并抵挡牵引夹片22的末端,这样能避免在牵引吊运钢绞线束的过程中,牵引夹片22自牵引孔211内脱出导致对应的钢绞线脱落造成施工事故。连接座32上设有吊环33与牵引绳31相连。如附图4、5所示,所述的步骤d中,先取出牵引夹片22,然后牵引板21顺钢绞线束10向下滑动至其底端脱出。本实施例中牵引吊具30还包括管状的套筒34,所述的步骤b中,套筒34罩设钢绞线束10的端部,牵引绳31穿过位于套筒34顶部的孔洞并向下延伸与牵引夹具20相连。套筒34可以约束、保护钢绞线束10的上端端头,避免钢绞线束10的上端向下弯曲散开,与穿索孔1孔壁碰撞损坏或弯折。套筒34包括上大下小锥筒状引导段341和连接于引导段341下方的直筒段342。引导段341能引导套筒34稳定穿过穿索孔1,直筒段342能容纳约束钢绞线束10的端头。

62.实施例2

63.本实施例与实施例1的不同之处在于,所述的步骤c中,待牵引座21置放在垫块41上并拆除牵引吊具30后,如附图7所示,无需架设支撑架50,直接在牵引座21上方进行锚环13与夹片14的安装。在步骤d中,先连接牵引绳31与锚环13,牵引绳31提升锚环13带动钢绞线束10向上位移,使牵引夹具20与垫块41分离,然后移除垫块41,拆卸牵引夹具20,再将锚环13置放在锚座15上。这样应用较少的施工器具就能进行上端锚具的安装。

64.实施例3

65.本实施例与实施例1的不同之处在于,如附图8所示,不使用套筒34,应用扎带绑扎钢绞线束10的上端;吊环33直接连接牵引夹具20,锚环13上开设有供牵引绳31穿过的通过。步骤b中,牵引绳31贯穿锚环13后自穿索孔1向下垂吊至穿索孔1下端连接吊环33。

66.在步骤c中,牵引绳31牵引吊环33维持牵引夹具20位于锚座15上方的姿态,在牵引夹具20上方进行锚环13的安装。

67.锚环13上设有耳部,吊具通过耳部与锚环13相连。

68.锚环13、夹片14的具体安装方法如下:如附图9所示,先解除扎带,将各钢绞线穿入锚环13上对应的锚孔内。然后应用吊具连接并牵引锚环13以维持锚环13的姿态,同时牵引绳31连接吊环33维持牵引板21的姿态,如附图10所示,将夹片14置放于锚环13的上端锥孔内,维持夹片14与锚环13的姿态并向上抽拉钢绞线,钢绞线向上位移的同时人工拆除与之配合的牵引夹片22。如此依次完成钢绞线束10各钢绞线与夹片14、锚环13的配合连接。再解除牵引绳13与吊环33的连接,如附图11所示,使牵引板21沿钢绞线束10向下滑落。这样能在安装锚环13与夹片14的同时拆卸牵引夹具20,施工效率得以进一步提高。

69.实施例4

70.本实施例与实施例1的不同之处在于,牵引夹具20包括整体呈弧形板状的牵引座

21,约束元件为套管。如附图16、19所示,所述的步骤b中,在钢绞线束10中的每根钢绞线上固定连接套管,该套管可以采用带胶热缩套管,套设于钢绞线后加热使其紧固连接在钢绞线上,在套管的下方固定连接牵引座21,钢绞线束10被箍设于牵引座21的中部管孔内,套管壁厚较大并分别与各钢绞线固定连接,能有效限制钢绞线束10相对牵引座21座体向牵引方向的反向位移。牵引座21两侧的耳部穿连有夹具吊绳25,夹具吊绳25顶端的绳圈251通过扎带26绑缚在钢绞线束10安装段11的上段。扎带26的上方设有定位板27,定位板27上标记有各钢绞线的编号。牵引吊具30包括牵引绳31和套筒34,套筒34罩设钢绞线束10的端部,定位板27也位于套筒34的罩设腔室内。牵引绳31与夹具吊绳25固定连接并穿过套筒34顶部的孔洞与卷扬机等牵引机械相连。

71.所述的步骤c中,先在锚座15上放置支撑架50,支撑架50整体呈环管状,其底部开设有孔洞供定位棒54贯穿。安装段11穿过支撑架50提升至穿索孔1上方,解除扎带26后,定位棒54依次穿过支撑架50的一侧壁体、夹具吊绳25顶部的绳圈251、支撑架50的另一侧壁体,而后维持定位棒54与穿索孔1的孔端抵靠配合的姿态,便能防止牵引座21在拆除牵引绳31后向下坠落,从而维持安装段11的上段显露于穿索孔1上方的姿态。此时,钢绞线束10的重量经由牵引座21、夹具吊绳25、定位棒54传递至锚座15处。

72.然后,如附图17、18所示,在支撑架50的上方设置限位元件40维持钢绞线束10的姿态,再拆除定位板27,并按照定位板27上的标记在限位元件40上方进行锚环13与夹片14的安装。限位元件40既能可靠承托锚环13,避免锚环13在装配过程中下坠与定位棒54碰撞发生损伤,又能可靠定位各钢绞线。具体如附图18所示,限位元件40包括整体呈齿梳状的本体,本体上设有延伸方向与其梳齿方向相反的把手43,两限位元件40置放于支撑架50上,两限位元件40呈梳齿交错布置式,每根钢绞线可靠定位于两层梳齿之间。

73.锚环13与夹片14安装完成后,能可靠连接钢绞线束10的姿态防止其向下坠落。牵引座21显露于穿索孔1下方,且牵引座21的外径大于穿索孔1的孔径,故而,所述的步骤d中,如附图20所示,需要先拆除牵引座21,使钢绞线束10的重量经由夹片14、锚环13、支撑架50传递至锚座15处。为拆除支撑架50,需通过过渡板连接牵引绳31与锚环13,将锚环13吊起与支撑架50分离,移除定位棒54、支撑架50后,驱使锚环13向下位移并置放在锚座15上。如附图21所示,在锚环13上安装盖帽,完成上端锚具的安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1