一种具有加筋装置的墙板挤压成型机的制作方法

1.本发明涉及一种具有加筋装置的墙板挤压成型机。

背景技术:

2.目前,墙板挤压成型机在生产过程中,需预先将钢筋设置在模板中作为墙板的筋骨,然后通过墙板挤压成型机进行混凝土的浇筑挤压成型,成型后的墙板待凝固一段时间后形成坚固的墙板。

技术实现要素:

3.本发明的目的是提供一种自动化程度高且能够一次成型的墙板挤压成型机。

4.本发明的技术方案一种具有加筋装置的墙板挤压成型机,它包括通过若干支撑腿1支撑的墙板生产输送台2,所述墙板生产输送台2内设有若干橡胶辊3,所述橡胶辊3上放置有沿所述橡胶辊3位移的若干底板9,每个所述底板9上分别设有墙板模板12,其特征在于:所述墙板生产输送台2的中部两侧之间设有第一安装座4,所述第一安装座4上固定有若干电机5,所述墙板生产输送台2上且在所述第一安装座4的左侧设有挤压成型工作头7,所述挤压成型工作头7包括设置在所述墙板生产输送台2两侧之间的第三安装座22,所述第三安装座22的左端设有伸出所述第三安装座22的若干铰刀23,每个所述铰刀23的另一端通过带有万向节的连杆6与相应的所述电机5的输出端连接,所述第三安装座22上且在每两个所述铰刀23之间的上部分别设有钢筋引入管11,所述钢筋引入管1的端部10超出所述铰刀23一段距离,所述墙板生产输送台2上且在所述第一安装座4和所述第三安装座22之间设有第二安装座25,所述第二安装座25上且在所述连杆6的下部设有若干输筋平直装置13,每个输筋平直装置13分别与相应的钢筋引入管11相对应,所述挤压成型工作头7的上部设有进料口8。

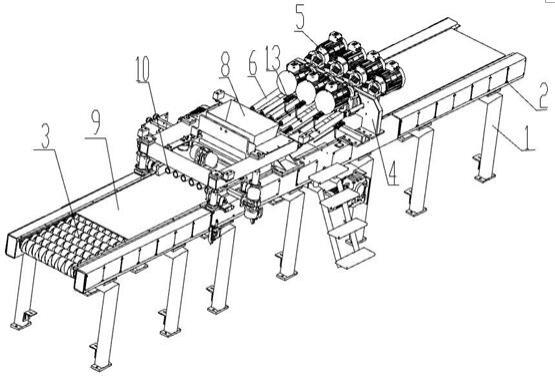

5.本发明的技术方案还可以是每个所述输筋平直装置13包括固定板14,所述固定板14上安装有带凹槽的平直轮组15,所述固定板14的外侧设有带通孔的导向座16,所述固定板14的内侧设有相互啮合的且带有对应凹槽的并通过电机带动旋转的齿轮组17,所述固定板14上且在所述齿轮组17的内侧还设有带通孔的剪断器19,钢筋依次穿过导向座16的通孔、平直轮组15的凹槽、齿轮组17的凹槽、剪断器19的通孔后进入一套管18,所述套管18的端部与所述钢筋引入管11的端部相对应。

6.本发明的有益效果是通过在所述墙板生产输送台2的中部两侧之间设有第一安装座4,所述第一安装座4上固定有若干电机5,所述墙板生产输送台2上且在所述第一安装座4的左侧设有挤压成型工作头7,所述挤压成型工作头7包括设置在所述墙板生产输送台2两侧之间的第三安装座22,所述第三安装座22的左端设有伸出所述第三安装座22的若干铰刀23,每个所述铰刀23的另一端通过带有万向节的连杆6与相应的所述电机5的输出端连接,所述第三安装座22上且在每两个所述铰刀23之间的上部分别设有钢筋引入管11,所述钢筋引入管1的端部10超出所述铰刀23一段距离,所述墙板生产输送台2上且在所述第一安装座

4和所述第三安装座22之间设有第二安装座25,所述第二安装座25上且在所述连杆6的下部设有若干输筋平直装置13,每个输筋平直装置13分别与相应的钢筋引入管11相对应,所述挤压成型工作头7的上部设有进料口8;工作时,将钢筋引入输筋平直装置13中并从钢筋引入管1的端部10引出,混凝土浆料从进料口8进入后在铰刀的作用下对混凝土浆料进行挤压并输送至墙板模板12内,这样混凝土浆料与钢筋同步进入墙板模板12内,当达到预设长度时,输筋平直装置13的剪断器19将钢筋剪断,待混凝土浆料与钢筋同步进入整个墙板模板12内后,该浇筑混凝土浆料工作完成,底板9随橡胶辊3位移,另一底板9进入浇筑工位,其上的墙板模板12重复上述工作,可以连续在墙板挤压成型机上生产墙板,从而实现了自动化程度高且能够一次成型的效果。

附图说明

7.图1是本发明的立体图图2是图1中的主视图图3是图1的俯视图图4是图1中铰刀位置的剖视图图5是图1中输筋平直装置的结构示意图图6是图1中铰刀的立体图图1至6中1、支撑腿,2、墙板生产输送台,3、橡胶辊,4、第一安装座,5、电机,6、连杆,7、挤压成型工作头,8、进料口,9、底板,10、端部,11、钢筋引入管,12、墙板模板,13、输筋平直装置,14、固定板,15、平直轮组,16、导向座,17、齿轮组,18、套管,19、剪断器,22、第三安装座,23、铰刀,25、第二安装座。

具体实施方式

8.根据图1至6所示,本发明涉及一种具有加筋装置的墙板挤压成型机,它包括通过若干支撑腿1支撑的墙板生产输送台2,所述墙板生产输送台2内设有若干橡胶辊3,所述橡胶辊3上放置有沿所述橡胶辊3位移的若干底板9,每个所述底板9上分别设有墙板模板12,所述墙板生产输送台2的中部两侧之间设有第一安装座4,所述第一安装座4上固定有若干电机5,所述墙板生产输送台2上且在所述第一安装座4的左侧设有挤压成型工作头7,所述挤压成型工作头7包括设置在所述墙板生产输送台2两侧之间的第三安装座22,所述第三安装座22的左端设有伸出所述第三安装座22的若干铰刀23,每个所述铰刀23的另一端通过带有万向节的连杆6与相应的所述电机5的输出端连接,所述第三安装座22上且在每两个所述铰刀23之间的上部分别设有钢筋引入管11,所述钢筋引入管1的端部10超出所述铰刀23一段距离,所述墙板生产输送台2上且在所述第一安装座4和所述第三安装座22之间设有第二安装座25,所述第二安装座25上且在所述连杆6的下部设有若干输筋平直装置13,每个所述输筋平直装置13包括固定板14,所述固定板14上安装有带凹槽的平直轮组15,所述固定板14的外侧设有带通孔的导向座16,所述固定板14的内侧设有相互啮合的且带有对应凹槽的并通过电机带动旋转的齿轮组17,所述固定板14上且在所述齿轮组17的内侧还设有带通孔的剪断器19,钢筋依次穿过导向座16的通孔、平直轮组15的凹槽、齿轮组17的凹槽、剪断器19的通孔后进入一套管18,所述套管18的端部与所述钢筋引入管11的端部相对应;每个输

筋平直装置13分别与相应的钢筋引入管11相对应,所述挤压成型工作头7的上部设有进料口8;工作时,将钢筋引入输筋平直装置13中并从钢筋引入管1的端部10引出,混凝土浆料从进料口8进入后在铰刀的作用下对混凝土浆料进行挤压并输送至墙板模板12内,这样混凝土浆料与钢筋同步进入墙板模板12内,当达到预设长度时,输筋平直装置13的剪断器19将钢筋剪断,待混凝土浆料与钢筋同步进入整个墙板模板12内后,该浇筑混凝土浆料工作完成,底板9随橡胶辊3位移,另一底板9进入浇筑工位,其上的墙板模板12重复上述工作,可以连续在墙板挤压成型机上生产墙板,从而实现了自动化程度高且能够一次成型的效果。

技术特征:

1.一种具有加筋装置的墙板挤压成型机,它包括通过若干支撑腿(1)支撑的墙板生产输送台(2),所述墙板生产输送台(2)内设有若干橡胶辊(3),所述橡胶辊(3)上放置有沿所述橡胶辊(3)位移的若干底板(9),每个所述底板(9)上分别设有墙板模板(12),其特征在于:所述墙板生产输送台(2)的中部两侧之间设有第一安装座(4),所述第一安装座(4)上固定有若干电机(5),所述墙板生产输送台(2)上且在所述第一安装座(4)的左侧设有挤压成型工作头(7),所述挤压成型工作头(7)包括设置在所述墙板生产输送台(2)两侧之间的第三安装座(22),所述第三安装座(22)的左端设有伸出所述第三安装座(22)的若干铰刀(23),每个所述铰刀(23)的另一端通过带有万向节的连杆(6)与相应的所述电机(5)的输出端连接,所述第三安装座(22)上且在每两个所述铰刀(23)之间的上部分别设有钢筋引入管(11),所述钢筋引入管(1)的端部(10)超出所述铰刀(23)一段距离,所述墙板生产输送台(2)上且在所述第一安装座(4)和所述第三安装座(22)之间设有第二安装座(25),所述第二安装座(25)上且在所述连杆(6)的下部设有若干输筋平直装置(13),每个输筋平直装置(13)分别与相应的钢筋引入管(21)相对应,所述挤压成型工作头(7)的上部设有进料口(8)。2.根据权利要求1所述的一种具有加筋装置的墙板挤压成型机,其特征在于:每个所述输筋平直装置(13)包括固定板(14),所述固定板(14)上安装有带凹槽的平直轮组(15),所述固定板(14)的外侧设有带通孔的导向座(16),所述固定板(14)的内侧设有相互啮合的且带有对应凹槽的并通过电机带动旋转的齿轮组(17),所述固定板(14)上且在所述齿轮组(17)的内侧还设有带通孔的剪断器(19),钢筋依次穿过导向座(16)的通孔、平直轮组(15)的凹槽、齿轮组(17)的凹槽、剪断器(19)的通孔后进入一套管(18),所述套管(18)的端部与所述钢筋引入管(11)的端部相对应。

技术总结

本发明公开了一种具有加筋装置的墙板挤压成型机,它包括墙板生产输送台其内设有若干橡胶辊,所述橡胶辊上设有若干底板其上设有墙板模板,所述墙板生产输送台上设有第一安装座其上设有若干电机,且第一安装座的左侧设有挤压成型工作头,它包括设置在所述墙板生产输送台两侧之间的第三安装座,其左端设有若干铰刀,每个所述铰刀的另一端通过连杆与相应的所述电机的输出端连接,所述第三安装座上还分别设有钢筋引入管,所述墙板生产输送台上还设有第二安装座,所述第二安装座上且在所述连杆的下部设有若干输筋平直装置,每个输筋平直装置分别与相应的钢筋引入管相对应,所述挤压成型工作头的上部设有进料口;采用上述结构,实现了自动化程度高且能够一次成型的效果。了自动化程度高且能够一次成型的效果。了自动化程度高且能够一次成型的效果。

技术研发人员:刘洪彬 刘海龙

受保护的技术使用者:山东天意机械股份有限公司

技术研发日:2022.03.17

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1