倒锥圆形筒体砼结构的施工方法与流程

1.本发明涉及建筑工程领域,尤其是一种倒锥圆形筒体砼结构的施工方法。

背景技术:

2.倒锥圆形筒体砼结构施工系统,通常在倒锥圆形筒体内外搭设满堂脚手架,大量的变径支模及耗材,施工难度大;变径体质量难以控制,工期长。此操作一直困扰着施工单位。发明专利201911375596.2属于建筑工程施工技术领域,特别涉及一种可组合式伸缩套筒顶升装置及其方法,该装置解决了高层及超高层建筑混凝土筒体施工中,传统爬升模架系统动力系统复杂、传动机构数量多、狭小筒体空间适应性差、组合施工灵活性低等系列问题。它包括若干顶升单元模块、水平顶升框架、上支撑框架、下支撑框架以及若干纵连梁,单元顶升模块包括顶升油缸和伸缩套架;顶升油缸设置在伸缩套架的中心位置,上端与水平顶升框架相连接,顶升油缸从上支撑框架的纵连梁之间空隙处穿过,其下端与下支撑框架相连接;通过提供带伸缩套筒架的单油缸顶升模块装置,可独立进行模架系统顶升作业,也可根据大空间筒体施工需要进行多模块组合顶升,实现大载重立体作业。但是,该方案操作方式复杂,施工成本很高。

技术实现要素:

3.本发明所要解决的技术问题是提供一种便捷高效的实现倒锥圆形筒体砼结构变径施工操作的倒锥圆形筒体砼结构的施工方法。

4.本发明解决其技术问题所采用的技术方案是:倒锥圆形筒体砼结构的施工方法,包括如下步骤:a、首先搭设脚手架,并在脚手架上架设外模,在倒锥圆形的筒体内壁搭设下操作平台,在脚手架的顶部安装上操作平台;b、在倒锥圆形的筒体施工段,即内模板和外模之间构成的浇注腔内设置绑扎钢筋;c、安装附筒,所述附筒内设置有转轴,附筒的转轴上焊接有固定管,固定管与带有滑动槽的伸缩管连接,其中,伸缩管的端头控制倒锥圆形筒体的内模板的上部半径;d、浇注倒锥圆形筒体施工段砼,即在内模板和外模之间构成的浇注腔内完成浇注;e、完成一段的浇注后,通过附筒提升装置同步提升附筒,并让内模板向上移动至上部施工区段,随后让伸缩管沿向外延升方向至新高度的设计半径,并让内模板和外模之间构成新的浇注腔,并再次浇注,随后循环施工直至完成倒锥圆形筒体砼结构的施工。

5.进一步的是,步骤c中,固定管与带有滑动槽的伸缩管通过螺栓滑动连接。

6.进一步的是,步骤c中,伸缩管的端头安装有托住内模板的托模头。

7.进一步的是,步骤c中,转轴的底部设置有下顶支管,其中,下顶支管用于控制倒锥圆形筒体的内模板的下部半径。

8.进一步的是,步骤e中,所述附筒提升装置为电动倒链组。

9.本发明的有益效果是:相比传统倒锥圆形筒体,本倒锥圆形筒体砼结构的施工方法通过对整体施工步骤的优化,从而在在内壁施工中节省了大量脚手架。其中,附筒的结构与外模之间构成浇注腔,这让筒体内壁施工支模中操作更为方便,质量易控制。同步提升的

附筒的内模板,可以节省大量的人力及材料投入。本发明施工质量好,工期短、安全、成本低。本发明尤其适用于倒锥圆形筒体砼结构的施工之中。

附图说明

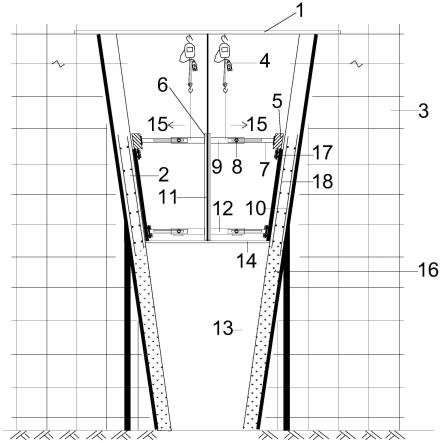

10.图1是本发明的侧视图。

11.图2是本发明的俯视图。

12.图中标记为:上操作平台1、施工段砼2、脚手架3、电动倒链组4、托模头5、附筒6、伸缩管7、螺栓8、固定管9、外模10、转轴11、下顶支管12、筒体砼结构13、下操作平台14、向外延升方向15、筒体内壁16、内模板17、绑扎钢筋18。

具体实施方式

13.下面结合附图对本发明进一步说明。

14.如图1、图2所示的倒锥圆形筒体砼结构的施工方法,包括如下步骤:a、首先搭设脚手架3,并在脚手架3上架设外模10,在倒锥圆形的筒体内壁16搭设下操作平台14,在脚手架3的顶部安装上操作平台1;b、在倒锥圆形的筒体施工段,即内模板17和外模10之间构成的浇注腔内设置绑扎钢筋18;c、安装附筒6,所述附筒6内设置有转轴11,附筒6的转轴11上焊接有固定管9,固定管9与带有滑动槽的伸缩管7连接,其中,伸缩管7的端头控制倒锥圆形筒体的内模板17的上部半径;d、浇注倒锥圆形筒体施工段砼2,即在内模板17和外模10之间构成的浇注腔内完成浇注;e、完成一段的浇注后,通过附筒提升装置同步提升附筒6,并让内模板17向上移动至上部施工区段,随后让伸缩管7沿向外延升方向15至新高度的设计半径,并让内模板17和外模10之间构成新的浇注腔,并再次浇注,随后循环施工直至完成倒锥圆形筒体砼结构13的施工。

15.作为与上述施工方法相匹配的结构,为了让内模板17可以随着附筒6的上升而及时调整位置,从而与外模10之间构成新的浇注腔,优选这样的方案:附筒6内沿附筒6的中心轴线方向设置有转轴11,所述转轴11上设置有内模板延伸驱动杆,所述内模板17通过内模板延伸驱动杆与转轴11连接。如图1所示的,为了进一步的优化上述的内模板延伸驱动杆的结构,优选所述内模板延伸驱动杆包括固定设置于转轴11上的固定管9以及与固定管9滑动连接的伸缩管7,所述伸缩管7的自由端与内模板17连接。优选增设托模头5,所述伸缩管7通过托模头5与内模板17连接,从而让内模板17与伸缩管7之间的连接更稳固。为了更进一步的实现对内模板17的稳固链接,优选所述转轴11上固定设置有下顶支管12,下顶支管12通过与下顶支管12之间滑动连接的伸缩管7而与内模板17连接。

16.在实际操作时,优选所述外模10的外周设置有脚手架3。其中,为了便于对附筒6的升降操作,优选如下方案:所述外模10的顶部设置有上操作平台1,所述上操作平台1与附筒6之间通过升降机构连接。一般优选所述升降机构为电动倒链组4。为了保证附筒6底部空间的安全,优选所述附筒6底部设置有下操作平台14。

17.本发明便捷高效的实现倒锥圆形筒体砼结构变径施工操作,实用性很强,其技术优势十分明显,市场推广前景广阔。

技术特征:

1.倒锥圆形筒体砼结构的施工方法,其特征在于,包括如下步骤:a、首先搭设脚手架(3),并在脚手架(3)上架设外模(10),在倒锥圆形的筒体内壁(16)搭设下操作平台(14),在脚手架(3)的顶部安装上操作平台(1);b、在倒锥圆形的筒体施工段,即内模板(17)和外模(10)之间构成的浇注腔内设置绑扎钢筋(18);c、安装附筒(6),所述附筒(6)内设置有转轴(11),附筒(6)的转轴(11)上焊接有固定管(9),固定管(9)与带有滑动槽的伸缩管(7)连接,其中,伸缩管(7)的端头控制倒锥圆形筒体的内模板(17)的上部半径;d、浇注倒锥圆形筒体施工段砼(2),即在内模板(17)和外模(10)之间构成的浇注腔内完成浇注;e、完成一段的浇注后,通过附筒提升装置同步提升附筒(6),并让内模板(17)向上移动至上部施工区段,随后让伸缩管(7)沿向外延升方向(15)至新高度的设计半径,并让内模板(17)和外模(10)之间构成新的浇注腔,并再次浇注,随后循环施工直至完成倒锥圆形筒体砼结构(13)的施工。2.如权利要求1所述的倒锥圆形筒体砼结构的施工方法,其特征在于:步骤c中,固定管(9)与带有滑动槽的伸缩管(7)通过螺栓(8)滑动连接。3.如权利要求1所述的倒锥圆形筒体砼结构的施工方法,其特征在于:步骤c中,伸缩管(7)的端头安装有托住内模板(17)的托模头(5)。4.如权利要求1所述的倒锥圆形筒体砼结构的施工方法,其特征在于:步骤c中,转轴(11)的底部设置有下顶支管(12),其中,下顶支管(12)用于控制倒锥圆形筒体的内模板(17)的下部半径。5.如权利要求1至4任意一项所述的倒锥圆形筒体砼结构的施工方法,其特征在于:步骤e中,所述附筒提升装置为电动倒链组(4)。

技术总结

本发明涉及建筑工程领域,尤其是一种便捷高效的实现倒锥圆形筒体砼结构变径施工操作的倒锥圆形筒体砼结构的施工方法,包括如下步骤:a、搭设脚手架,并在脚手架上架设外模;b、在倒锥圆形的筒体施工段,即内模板和外模之间构成的浇注腔内设置绑扎钢筋;c、安装附筒,所述附筒内设置有转轴,附筒的转轴上焊接有固定管,固定管与带有滑动槽的伸缩管连接;d、浇注倒锥圆形筒体施工段砼,即在内模板和外模之间构成的浇注腔内完成浇注;e、完成一段的浇注后,让内模板向上移动至上部施工区段,随后让伸缩管沿向外延升方向至新高度的设计半径,随后循环施工直至完成倒锥圆形筒体砼结构的施工。本发明尤其适用于倒锥圆形筒体砼结构的施工之中。工之中。工之中。

技术研发人员:杨贵柏 李炳强 胡学明

受保护的技术使用者:中国十九冶集团有限公司

技术研发日:2022.07.14

技术公布日:2022/10/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1