一种多层叠合梁制作方法及其制作模具

1.本发明涉及一种叠合梁制作方法及其制作模具,属于土木工程领域。

背景技术:

2.目前uhpc(ultra-high performance concrete,超高性能混凝土)以其卓越的力学性能得到工程界的青睐,而因其高成本的问题,在实际应用时往往会使用uhpc与nsc(普通强度混凝土)结合的方式,尤其在建筑梁体中,经常会使用这样的叠合梁。当前技术的叠合梁包括双层叠合梁和三层叠合梁,而三层叠合梁,作为最能充分利用uhpc优异性能的实现方式,其制作和实施更加受到重视。

3.然而,在三层叠合梁的实际制作过程中,往往采用逐层浇筑的方式进行,运用该方法进行的梁体制作过程,首先需要单梁单模,单个梁体只能在单个模具下进行浇筑制作,多个梁体同时制作需要借助多个模具,成本极高;并且梁体脱模困难,经常需要破坏模具,无法重复利用;并且逐层浇筑,本身的耗时就相对较长,制作过程的时间成本高昂。

技术实现要素:

4.发明目的:本发明的目的是提供了一种高效率、可重复利用的叠合梁制作方法及其制作模具。

5.技术方案:本发明所述的叠合梁制作方法,包括下列步骤:

6.(1)制作第一模腔:在两块平行长直板间竖直插接两块可拆卸的第一立板,所述两块长直板和两块第一立板组成的空间为第一模腔;

7.(2)第一材料成型:将材料连接骨架,穿过第一立板,插入第一材料内,并在第一模腔内浇筑第一材料;待第一材料凝固后,拆卸第一立板;

8.(3)制作第二模腔:在第一材料上侧和/或下侧,垂直于长直板设置第二立板,所述第二立板、第一材料对应侧的端面和长直板组成的空间为第二模腔;

9.(4)叠合梁成型和脱模:在第二模腔内浇筑第二材料,待第二材料凝固后,拆卸第二立板和长直板,实现脱模。

10.优选地,所述步骤(2)中,穿过的第一立板数量与叠合梁层数对应,所拆卸的第一立板与穿过的第一立板对应,使该方法可同时适用于双层叠合梁和三层叠合梁体的追踪。

11.本发明所述的叠合梁制作模具,包括两块模板、垂直可拆卸连接在该模板上的若干块内分隔板和外分隔板;该内分隔板包括框架、可拆卸连接于框架且配合着完全覆盖框架面的第一挡板和第二挡板;该第一挡板插入连接骨架间,该第二挡板上开设有供连接骨架穿入的通孔,由易拆解的材料制成。

12.优选地,两块所述模板在对应位置上设有若干个槽口,所述内分隔板和外分隔板边缘连接于该槽口。

13.所述框架包括若干个可拆卸拼接的立柱和横杆。

14.所述立柱为三个,等距平行排列,该三个立柱上端插接两个横杆,下端插接一个长

横杆。所述第二挡板由泡沫塑料制成。

15.有益效果:与现有技术相比,本发明具有如下显著优点:(1)高效率:制作效率高:模板上可连接多组内分隔板和外分隔板,可同时进行多组叠合梁浇筑;安装拆卸效率高:内分隔板包括可穿入连接骨架的通孔,在模具安装时非常便捷,同时其结构可完全拆卸,在拆板脱模过程中,也非常便利;(2)可重复利用:内分隔板和外分隔板均可拆卸,且仅需替换内分隔板中的第二挡板即可进行再次使用。

附图说明

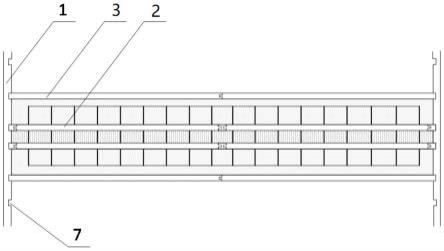

16.图1为叠合梁制作模具的俯视图;

17.图2为内分隔板的结构示意图和内分隔板与连接骨架的连接关系图。

具体实施方式

18.下面结合附图对本发明的技术方案作进一步说明。

19.叠合梁制作模具包括模板1、可拼接在模板1上的内分隔板2和外分隔板3。两块长直模板1,带有若干槽口7,该槽口7宽度与内分隔板2和外分隔板3宽度一致,故内分隔板2和外分隔板3边缘可插接在槽口7内,形成固定效果;该槽口7的间距可根据叠合梁的材料层高度进行设置,用于匹配叠合梁的材料层层高。

20.该内分隔板2由底边的长横杆,两个侧边的立柱8,一根中间的立柱8和顶边的两根横杆9共同构成横向日字型的框架4结构;其中立柱8的边缘带有插槽,横杆9与立柱8的接触面上带有插销,相互插接固定。该内分隔板2还包括能完全覆盖和遮挡框架4结构空洞的第一挡板5和第二挡板6,所述第一挡板5安装在整个框架4中部,与预设插入内分隔板2的钢筋骨架适配,可插入骨架中;所述第二挡板6安装在框架4边缘和第一挡板5间,由泡沫塑料材料制成,其上设有与钢筋骨架插入位置对应的通孔。

21.双层叠合梁制作实例如下:首先水平设置两块模板1,在两块模板1的槽口7内垂直连接一块内分隔板2和一块外分隔板3;之后通过内分隔板2上的通孔,穿设钢筋骨架;在内分隔板2和外分隔板3间浇筑第一梁体材料,在其凝固稳定后,拆除内分隔板2;之后在两块模板1上,对应第一梁体材料安装内分隔板2的端面,间隔一定距离,对应插设另一块外分隔板3;在第一梁体材料与外分隔板3间浇筑第二梁体材料;最后,在第二梁体材料凝固稳定后,拆除两块外分隔板3和模板1,完成脱模。本制作实例可在单个模具上同时应用多组。

22.三层叠合梁制作实例如下:首先水平设置两块模板1,在两块模板1的槽口7内垂直连接两块内分隔板2;之后通过每组内分隔板2上的通孔,穿设钢筋骨架;在两块内分隔板2间浇筑第一梁体材料,在其凝固稳定后,拆除内分隔板2;之后在两块模板1上,对应每一块第一梁体材料上和下端面,间隔一定距离,对应插设一块外分隔板3;在第一梁体材料与外分隔板3间浇筑第二梁体材料;最后,在第二梁体材料凝固稳定后,拆除外分隔板3和模板1,完成脱模。本制作实例可在单个模具上同时应用多组。

技术特征:

1.一种叠合梁制作方法,其特征在于,包括下列步骤:(1)制作第一模腔:在两块平行长直板间竖直插接两块可拆卸的第一立板,所述两块长直板和两块第一立板组成的空间为第一模腔;(2)第一材料成型:将材料连接骨架,穿过第一立板,并在第一模腔内浇筑第一材料;待第一材料凝固后,拆卸第一立板;(3)制作第二模腔:在第一材料上侧和/或下侧,垂直于长直板设置第二立板,所述第二立板、第一材料对应侧的端面和长直板组成的空间为第二模腔;(4)叠合梁成型和脱模:在第二模腔内浇筑第二材料,待第二材料凝固后,拆卸立板和长直板,实现脱模。2.根据权利要求1所述的一种叠合梁制作方法,其特征在于,所述步骤(2)中,穿过的第一立板数量与叠合梁层数对应,所拆卸的第一立板与穿过的第一立板对应。3.一种叠合梁制作模具,其特征在于,包括两块模板(1)、垂直可拆卸连接在该模板(1)上的若干块内分隔板(2)和外分隔板(3);该内分隔板(2)包括框架(4)、可拆卸连接于框架(4)且配合着完全覆盖框架(4)面的第一挡板(5)和第二挡板(6);该第一挡板(5)插入连接骨架间,该第二挡板(6)上开设有供连接骨架穿入的通孔,由易拆解的材料制成。4.根据权利要求3所述的叠合梁制作模具,其特征在于,两块所述模板(1)在对应位置上设有若干个槽口(7),所述内分隔板(2)和外分隔板(3)边缘连接于该槽口(7)。5.根据权利要求3所述的叠合梁制作模具,其特征在于,所述框架(4)包括若干个可拆卸拼接的立柱(8)和横杆(9)。6.根据权利要求5所述的叠合梁制作模具,其特征在于,所述立柱(8)为三个,等距平行排列,该三个立柱(8)上端插接两个横杆(9),下端插接一个长横杆。7.根据权利要求3所述的叠合梁制作模具,其特征在于,所述第二挡板(6)由泡沫塑料制成。

技术总结

本发明公开了一种叠合梁制作方法及其制作模具,制作方法包括下列步骤:(1)制作第一模腔:在两块平行长直板间竖直插接两块可拆卸的第一立板,所述两块长直板和两块第一立板组成的空间为第一模腔;(2)第一材料成型;(3)制作第二模腔:在第一材料上侧和/或下侧,垂直于长直板设置第二立板,所述第二立板、第一材料对应侧的端面和长直板组成的空间为第二模腔;(4)叠合梁成型和脱模。制作模具包括两块模板、垂直可拆卸连接在该模板上的若干块内分隔板和外分隔板;该内分隔板包括框架、可拆卸连接于框架的第一挡板和第二挡板;该第一挡板插入连接骨架间,该第二挡板上开设有通孔,由易拆解的材料制成。具有高效、可重复利用的优点。可重复利用的优点。可重复利用的优点。

技术研发人员:杨洋 徐成 潘登

受保护的技术使用者:扬州大学

技术研发日:2022.07.29

技术公布日:2022/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1