用于线切割硅棒的方法、设备及硅片与流程

本发明实施例涉及晶圆加工,尤其涉及用于线切割硅棒的方法、设备及硅片。

背景技术:

1、硅片作为半导体电路制程载体,其品质对集成电路形成具有决定性的影响。目前,在硅片的初步成型过程中的主要工序包括:硅棒切割,物理、化学研磨,化学刻蚀,物理化学抛光等。硅棒切割是硅片成型工艺中的核心工艺之一,其主要包括多线砂浆(sic)切割和内圆切割。目前采用的主流工艺为多线切割,因为相对于内圆切割,多线切割具有效率高、质量好、出片率高等优势。

2、多线切割是目前先进的切片加工技术,其原理是将切割线依次缠绕在彼此间隔开地形成于线轴的周向表面上的导引槽内以使切割线形成切割线段阵列,在导引槽的导引作用下,利用切割线的高速往复运动把磨料带入待切割材料(比如硅棒)的加工区域进行研磨,而待切割工件通过工作台的升降实现垂直方向的进给,以此将工件同时切割成若干个所需尺寸形状的薄片(比如晶圆)。

3、影响线切割质量的因素众多,包括:切割线的张力,待切割工件的下降速度,磨料的成分、粘度及浓度等。在切割过程中,为了保证线切割质量,需要根据具体的操作情况调节线切割工艺参数,目前,在本领域,判断线切割工艺参数的优劣仅以工件的表面损伤深度的检测结果作为依据,而没有考虑切割线在切割过程中相对于被切割表面的动态位置变化,因此难以适当把控线切割工艺参数,导致线切割质量不稳定。

技术实现思路

1、有鉴于此,本发明实施例期望提供用于线切割硅棒的方法、设备及硅片;能够根据线切割线痕从高效切割面向低效切割面偏移的趋势优化线切割工艺参数,以使切割线痕保持在高效切割面,从而在保证线切割质量的同时提高线切割效率。

2、本发明实施例的技术方案是这样实现的:

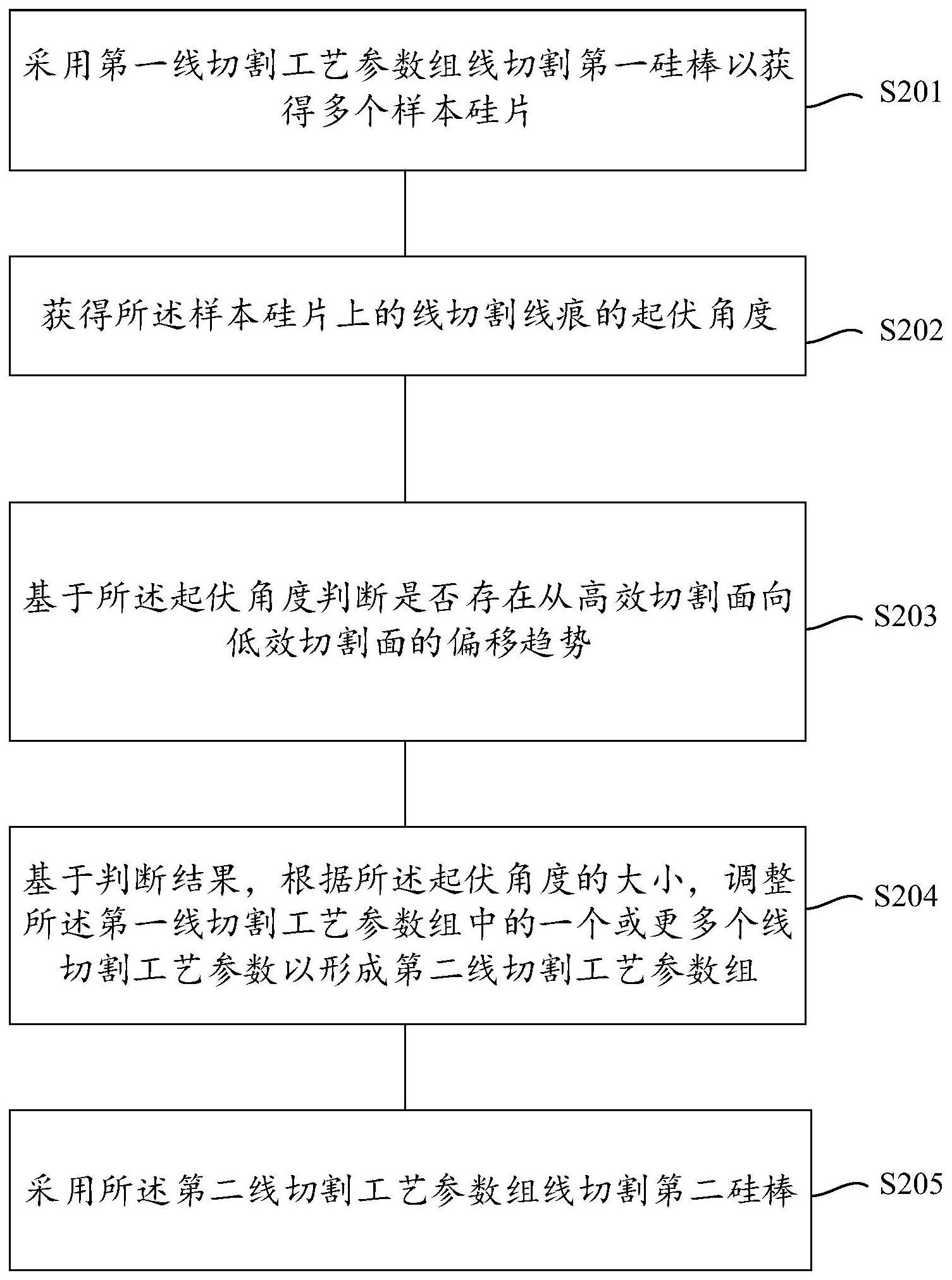

3、第一方面,本发明实施例提供了一种用于线切割硅棒的方法,所述方法包括:

4、采用第一线切割工艺参数组线切割第一硅棒以获得多个样本硅片;

5、获得所述样本硅片上的线切割线痕的起伏角度;

6、基于所述起伏角度判断是否存在所述线切割线痕从高效切割面向低效切割面的偏移趋势;

7、基于判断结果,根据所述起伏角度的大小,调整所述第一线切割工艺参数组中的一个或更多个线切割工艺参数以形成第二线切割工艺参数组;

8、采用所述第二线切割工艺参数组线切割第二硅棒。

9、第二方面,本发明实施例提供了一种线切割设备,所述线切割设备用于执行根据第一方面的方法。

10、第三方面,本发明实施例提供了一种硅片,所述硅片通过使用根据第一方面的方法制成。

11、本发明实施例提供了一种线切割方法,该方法基于切割线痕的偏移情况来优化线切割工艺参数,该方法包括测量样本硅片上的线切割线痕的起伏角度,并基于获得的起伏角度调整线切割工艺参数,以应用于后续的线切割操作,由于形成在硅片上的线切割线痕的起伏角度实际上为实际切割面相对于标准切割面的偏移角度,也就是线切割线痕从高效切割面向低效线切割面偏移的角度,因此,该起伏角度可以表征线切割线痕从高效切割面向低效线切割面偏移的趋势,基于起伏角度来干涉线切割工艺参数可以使切割线痕保持在高效切割面上或其附近,而抑制其向低效切割面偏移,由此可以在保证线切割质量的同时,提高线切割操作的效率,进而提高产能。

技术特征:

1.一种用于线切割硅棒的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述线切割线痕的所述起伏角度为相邻的阴线痕和阳线痕所在的平面与标准切割面之间的夹角。

3.根据权利要求1所述的方法,其特征在于,当获得的所述起伏角度小于160°,则判定为存在所述线切割线痕从所述高效切割面向所述低效切割面的偏移趋势。

4.根据权利要求1至3中的任一项所述的方法,其特征在于,所述线切割工艺参数组至少包括:切割线的张力、所述硅棒相对于所述切割线的进给速度、切割液的浓度。

5.根据权利要求1至3中的任一项所述的方法,其特征在于,所述获得所述样本硅片上的线切割线痕的起伏角度包括:

6.根据权利要求5所述的方法,其特征在于,所述将所述样本硅片的一部分表面抛光至设定角度的倾斜镜面包括:使用第一抛光垫和第二抛光垫分别执行第一阶段的抛光和第二阶段的抛光,其中,所述第一抛光垫对所述硅片的抛光量指标大于所述第二抛光垫对所述硅片的抛光量。

7.根据权利要求6所述的方法,其特征在于,所述第一阶段的抛光的持续时间小于第二阶段的抛光的持续时间。

8.根据权利要求6所述的方法,其特征在于,使用所述第一抛光垫抛光时,所述第一抛光垫的转速在20r/min至40r/min之间;

9.一种线切割设备,其特征在于,所述线切割设备用于执行根据权利要求1至8中任一项所述的方法。

10.一种硅片,其特征在于,所述硅片通过使用根据权利要求1至8中任一项所述的方法制成。

技术总结

本发明实施例公开了用于线切割硅棒的方法、设备及硅片,所述方法包括:采用第一线切割工艺参数组线切割第一硅棒以获得多个样本硅片;获得所述样本硅片上的线切割线痕的起伏角度;基于所述起伏角度判断是否存在所述线切割线痕从高效切割面向低效切割面的偏移趋势;基于判断结果,根据所述起伏角度的大小,调整所述第一线切割工艺参数组中的一个或更多个线切割工艺参数以形成第二线切割工艺参数组;采用所述第二线切割工艺参数组线切割第二硅棒。

技术研发人员:李安杰,李旭,张婉婉,衡鹏,徐鹏

受保护的技术使用者:西安奕斯伟材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!