一种适用于石墨制品的修坯铣刀的制作方法

1.本发明涉及石墨产品的加工制备技术领域,尤其涉及一种适用于石墨制品的修坯铣刀。

背景技术:

2.石墨是重要的战略矿物资源,具有耐高低温、耐腐蚀、导电、导热、润滑、表面能低、重量轻、炭化收率高等多种特性,广泛应用于冶金、化工、机械设备、新能源汽车、核电、电子信息、航空航天和国防军工等领域。现有技术中的石墨制品种类繁多,其可用作化学工业的反应槽和高压釜内衬、化学工业中的电解槽使用的导电体或耐腐蚀器材,在电解金属镁、镍等工业中可用作电极材料,机械工业中电机用电刷、精密铸造模具、电火花加工的模具及耐磨部件。

3.与其他压坯成型的产品类似,现有技术中的石墨制品不管是采用等静压法成型还是采用非等静压成型,都需要进行修坯作业,目前,石墨制品的修坯作业往往是采用碳钢或者其他高硬合金刀具,这一类修坯刀具本身结构简单,且由于石墨材料本身存在硬度高、脆性大的特性,使得对应的石墨制品在修坯作业时难于兼顾效率和质量,修坯速度慢,在修坯过程中容易出现崩口、开裂或者破碎等质量缺陷,同时石墨切屑排屑效果不佳,石墨加工表面粗糙度和完整性较差,无法满足使用要求。

4.而随着现有技术中相关技术领域要求越来越高,相关石墨制品的使用环境越来越复杂,使得相关石墨制品成型时的形状尺寸更加多样,修坯精度要求越来越高,以上涉及的加工缺陷在精度加工条件下更加明显。为了保证修坯质量,也有采用聚晶金刚石刀具(pcd刀具)进行修坯作业的,而在进行石墨制品修坯时高的切削速度以及修坯过程中产生的高硬度石墨颗粒会加速刀具损耗,导致引起相关刀具存在磨损速度快、加工寿命低的特点,而聚晶金刚石刀具刀具价格昂贵,会导致相关石墨制品的加工成本居高不下。

5.因此,需要市面上亟需一种专用于石墨制品的修坯铣刀以兼顾石墨制品的加工质量与加工效率。

技术实现要素:

6.本发明所解决的技术问题在于提供一种适用于石墨制品的修坯铣刀,可用以解决上述技术背景中的缺陷。

7.本发明所解决的技术问题采用以下技术方案来实现:

8.一种适用于石墨制品的修坯铣刀,包括铣刀盘,所述铣刀盘的盘面上成型有多个刀头装配部,所述刀头装配部包括装配刀具类型不同的第一装配部以及第二装配部;

9.铣刀盘通过第一装配部装配有第一类刀头,所述第一类刀头为硬质合金切削刀头,包括硬质合金基体以及成型于硬质合金基体上的第一类刀头切削部,所述切削部为通过粉末冶金工艺成型的钨合金切削体;

10.铣刀盘通过第二装配部装配有第二类刀头,所述第二类刀头包括硬质合金刀体以

及成型于硬质合金刀体外缘的刃部,所述硬质合金刀体在外缘具有向刃部一侧凸出的梳齿型凸起,所述刃部成型于所述梳齿型凸起位置,刃部包括碳化硼陶瓷基体,其边缘成型有第二类刀头切削部,所述碳化硼陶瓷基体表面沉积有金刚石膜层;

11.第一类刀头与第二类刀头的刃面均向外伸出铣刀盘盘面,且第一类刀头与第二类刀头的切削部外轮廓线处于同一圆周上;铣刀以第一类刀头与第二类刀头之间的铣刀盘空间作为排屑空间。

12.作为进一步限定,所述铣刀盘上装配的第一类刀头个数为3~5个;而所述第二类刀头成型于位置相邻的两个第一类刀头之间。

13.作为进一步限定,所述第一类刀头为三刃刀头;所述第二类刀头为单面刃刀头,且所述第二类刀头切削部为外厚内薄的锲形,且其锲形结构的厚边一侧位于进刀侧。

14.作为进一步限定,所述铣刀盘在盘面外缘排屑空间位置成型有螺旋形导屑槽。

15.作为进一步限定,所述金刚石膜层以热丝化学气相沉积法沉积于碳化硼陶瓷基体表面;且所述金刚石膜层在成型过程中掺加有占金刚石膜层原料质量0.6~1.5%的、粒径为300~600nm的氮化硼或者是碳化硼作为增强颗粒。

16.作为进一步限定,所述金刚石膜层表面利用物理气相沉积法成型有一层金属互化物层,所述金属互化物层优选为氮化铝钛或者氮化钛。

17.作为进一步限定,所述梳齿型凸起在梳齿位置一侧成型有外扩部,而所述碳化硼陶瓷基体通过陶瓷烧结工艺烧结成型后,通过二次烧结成型于所述梳齿型凸起位置,并通过所述外扩部进行结构保持。

18.作为进一步限定,所述刃部的碳化硼陶瓷基体在梳齿型凸起表面的成型厚度为1.5~3mm。

19.有益效果:本发明的一种的适用于石墨制品的修坯铣刀兼具合金刀具和聚晶金刚石刀具的优点,配合机电一体化数控加工或程控设备进行平面和沟槽的修坯加工;

20.刀具有效提高加工效率、加工精度以及加工稳定性,并具有修坯速度快,修坯过程中几乎不会在石墨制品表面产生崩碎和开裂现象,并能对修坯过程中产生的石墨粉体快速排出,减少对坯体的污染;

21.同时能有效对切削面进行刀体配置,在保证修坯质量和效率额的同时保证两类不同刀具磨损的一致性,从而减缓其中价格较贵的聚晶金刚石刀具的磨损速率,从而控制修坯成本。

附图说明

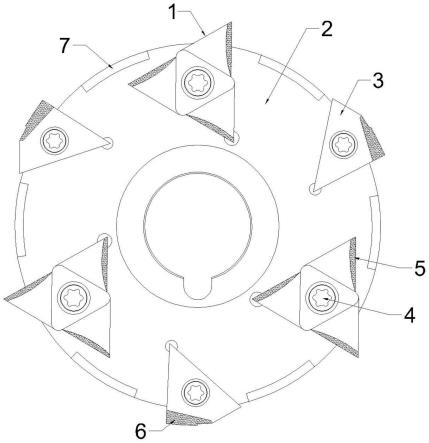

22.图1为本发明较佳实施例的结构示意图。

23.图2为图1中第二类刀头的结构示意图。

24.图3为图1中第二类刀头在刃部的横截面结构示意图。

25.其中:1、第一类刀头;2、铣刀盘;3、第二类刀头;4、紧固螺栓;5、第一类刀头切削部;6、第二类刀头切削部;7、导屑槽;31、硬质合金刀体;32、梳齿型凸起;33、碳化硼陶瓷基体;34、复合膜层;35、观测定位槽;36、外扩部。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明方案,并使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,对本发明实施例中的技术方案进行清楚、完整地描述。

27.本实施例仅仅是本发明实施例的一部分,而代表全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元。

29.参见图1~图3的一种适用于石墨制品的修坯铣刀的较佳实施例,在本实施例中,该修坯铣刀包括铣刀盘2,该铣刀盘2顶部连接盘杆,修坯铣刀通过盘杆与对应的数控设备或者程控设备进行装配连接,以通过对应的数控设备或者程控设备对修坯铣刀进行驱动,以实现对对应石墨制品的修坯作业;工作时,该修坯铣刀的刀轴转速为400~500转/分钟,走刀量为80~120mm/min。

30.铣刀盘2的盘面上设置有六个刀头装配部,六个刀头装配部分别包括三个用于装配第一类刀头1的第一装配部以及三个用于装配第二类刀头3的第二装配部,第一装配部与第二装配部在铣刀盘2的盘面外缘均匀间隔设置,而对应的第一类刀头1以及第二类刀头3分别通过具有沉头装配结构的紧固螺栓4装配于铣刀盘2的盘面对应装配部上。装配完成后的第一类刀头1与第二类刀头3上对应的第一类刀头切削部5以及第二类刀头切削部6具有技术特征:

31.①

平齐的下表面;

32.②

第一类刀头切削部5以及第二类刀头切削部6外缘向外伸出铣刀盘盘面,且在铣刀盘2通过数控设备或者程控设备驱动进行高速旋转时,第一类刀头切削部5与第二类刀头切削部6的外轮廓线处于同一圆周;

33.上述技术特征可以保证对应的石墨制品不管是侧面还是平面作为待修平面,第一类刀头切削部5与第二类刀头切削部6均能同时对其产生修坯作用效果。

34.铣刀盘在盘面外缘成型有五个导屑槽7,这五个导屑槽7设置于位置相邻的第一类刀头1与第二类刀头3之间,导屑槽7为螺旋形导屑槽,铣刀盘以第一类刀头1与第二类刀头3之间的盘面侧壁空间作为排屑空间,而该导屑槽7用于辅助并提高对应排屑空间的排屑性能。这种加宽的排屑空间与导屑槽7的组合能有效降低切削加工中产生的碳颗粒造成的材料的高磨损度和碳颗粒填充于部件间隙之间所造成的紧公差,从而保证加工质量。

35.在本实施例中,第一类刀头1为硬质合金切削刀头,包括硬质合金基体以及成型于硬质合金基体上的第一类刀头切削部5,该第一类刀头切削部5为通过粉末冶金工艺成型的厚度为800μm钨合金切削体,这种硬质合金切削刀头的切削性能的使用寿命接近于市面上切削体厚度类似的钨钢刀头,因而,另外的实施例中也可以在市面上采用相同规格参数的

市售钨钢刀头对本实施例的第一类刀头1进行替换。

36.而第二类刀头3包括作为基体的硬质合金刀体31以及作为第二类刀头切削部6主体的刃部,该硬质合金刀体31的外缘成型有第二类刀头切削部6,硬质合金刀体31在对应该第二类刀头切削部6的位置成型有如图2、图3所示的梳齿型凸起32,该梳齿型凸起32在进刀侧成型有截面为圆形的外扩部36。刃部包括碳化硼陶瓷基体33,该碳化硼陶瓷基体33的成型方式为:

37.将碳化硼陶瓷料拌以占碳化硼陶瓷料质量1~3%的有机物胶料,采用液压机在4~4.5mpa的设定压力值条件下将上述混合料干压成所需的尺寸及形状的生坯,该生坯具有与梳齿型凸起32相匹配的对装部;

38.然后将生坯进行真空密封,将真空密封后的生坯用等静压方式在4.5~6mpa的压力条件下进行二次加压定型;

39.将压制好的生坯在1650~1800℃的温度条件下进行真空脱胶处理,待生坯中的有机物胶料完全分解发挥,将脱胶后的生坯依次摆放在石墨窑具之中,将窑具推入窑炉之中,在2100~2300℃的温度条件下真空烧结成型得到碳化硼陶瓷基体33。

40.将对应的碳化硼陶瓷基体33在烧结成型后压力装配于梳齿型凸起32表面,并进行二次烧结固定,而成型后的碳化硼陶瓷基体33能通过梳齿型凸起32进行结构保持,另外,梳齿型凸起32在碳化硼陶瓷基体33内还通过类似于内部填充方式配合第一类刀头1来提高碳化硼陶瓷基体33的形态稳定性和抗冲击性能。而为了保证这种内部穿插的梳齿型凸起32对碳化硼陶瓷基体33的形态稳定性和抗冲击性能提升的有效性,防止碳化硼陶瓷基体33在与对应待加工石墨制品接触时发生基体崩裂,碳化硼陶瓷基体33在梳齿型凸起32对应外侧表面向外的成型厚度被控制在1.5~3mm,太薄则影响使用效果和寿命,而太厚则会容易使得过厚的碳化硼陶瓷基体33在与石墨制品连续接触切削是时发生基体结构崩裂。

41.而作为修坯切削结构的复合膜层作为高强结构层,为复合结构层,包括成型于碳化硼陶瓷基体33表面的金刚石膜层以及成型于金刚石膜层表面的金属互化物层。

42.在本实施例中,其金刚石膜层以热丝化学气相沉积法(hot filament cvd,hfcvd)沉积于碳化硼陶瓷基体表面,这种热丝化学气相沉积法沉积金刚石薄膜的过程中通过控制二次形核条件能够得到晶粒尺寸较小的微结晶金刚石涂层,以降低刀具表面粗糙度,其制备得到的金刚石膜层具有摩擦系数低、耐磨性强和表面化学惰性高等优异的机械及摩擦学性能,进而能有效提高对石墨制品表面的打磨性能,从而提高打磨修坯表面的表面质量;而碳化硼陶瓷基体作为基体也更利于提高这种热丝化学气相沉积法工艺条件下的金刚石薄膜成型的稳定性;而在金刚石膜层成型过程中掺加有占金刚石膜层原料质量1.2%、粒径为300~450nm的氮化硼作为增强颗粒则能进一步提高金刚石膜层的耐磨性能,进而提高第二类刀头3的使用寿命。对应的金属互化物层为氮化铝钛层(tialn)通过物理气相沉积法成型于金刚石膜层表面,而表面成型有金属互化物层的金刚石膜层,与普通金刚石涂层相比,能在保证金刚石加工强度的前提下,有效提高刀具的抗氧化性能,延长刀具的寿命和应用领域。

43.在本实施例中,第一类刀头切削部5的洛氏硬度范围值为55~60hrc;而第二类刀头切削部6的洛氏硬度为62~65hrc,这种不同硬度的刀头切削部组合能使得本实施例的铣刀盘能兼具合金刀具和聚晶金刚石刀具的优点,其利用硬度更高的第二类刀头切削部6进

行进刀,并利用硬度稍弱的第一类刀头切削部5进行接触打磨并配合第二类刀头切削部6进行辅助进刀,保证第二类刀头切削部6进刀时的切削速度和磨削质量的同时通过第一类刀头切削部5代替第二类刀头切削部6在后续磨削过程中的损耗,从而延长价格较为昂贵的第二类刀头3的使用寿命,从在保证石墨制品加工质量的情况下降低更换第二类刀头3时所产生的生产成本。

44.在本实施例中,第一类刀头1为如图1所示呈等边三角形结构的三刃刀头,即单个第一类刀头1具有三个第一类刀头切削部5,当单个第一类刀头切削部5磨损失效时,能通过将第一类刀头切削部5在对应第一装配部上正反旋转60

°

后启用第一类刀头切削部5;而第二类刀头3为单面刃刀头,即单个第二类刀头3仅具有一个第二类刀头切削部6,而第二类刀头切削部6为外厚内薄的锲形,其锲形结构的厚边一侧位于进刀侧。

45.这种结构的设置考虑的是第一类刀头切削部5与第二类刀头切削部6的磨损速率。在本实施例中,由于第一类刀头1由于是硬质合金切削刀头,因而磨损速度较快,而第二类刀头3作为一种pcd刀具磨损相对较慢,通过经验测定第二类刀头3的使用寿命基本为第一类刀头1上对应单个第一类刀头切削部5的两到三倍;因而可以通过切换第一类刀头1的角度来配合三刃结构,能使得对应单个修坯铣刀上的第一类刀头1与第二类刀头3能进行同步更换,以提高设备维护的便利性。

46.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1